Procédé de métallurgie des poudres avec ses avantages et ses inconvénients

La métallurgie des poudres ou P/M est un processus de fabrication consistant à produire des objets finis ou semi-finis en comprimant la poudre métallique dans des matrices appropriées. C'est l'un des processus les moins chers qui donne des formes complexes de haute qualité, de haute résistance et avec un haut degré de précision. Ces facteurs rendent ce procédé plus adapté à la production de masse. Il implique principalement quatre étapes de base.

1. Préparation de la poudre :2. Mélange et mélange :3. Compactage :4. Frittage :

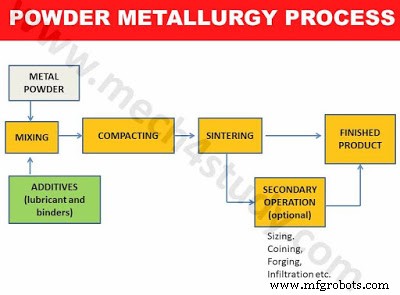

Procédé de métallurgie des poudres :

Comme nous l'avons vu précédemment, P/M implique quatre processus de base. Ceux-ci sont:

1. Préparation de la poudre :

Il s'agit de la première étape fondamentale de la production de tout objet par procédé de métallurgie des poudres. Tout matériau peut se transformer en poudre. Il existe différents processus de production de poudre tels que l'atomisation, le broyage, la réaction chimique, le processus d'électrolyse, etc.

2. Mélanger et fusionner :

Comme son nom l'indique, cette étape implique le mélange de deux ou plusieurs poudres de matériau pour produire un matériau d'alliage à haute résistance selon les exigences du produit. Ce processus assure une distribution uniforme de la poudre avec des additifs, des liants, etc. Parfois, des lubrifiants sont également ajoutés dans le processus de mélange pour améliorer les caractéristiques d'écoulement de la poudre.

3. Compactage :

Compacter signifie compresser le mélange de poudre préparé dans des matrices prédéfinies. Cette étape permet de réduire les vides et d'augmenter la densité du produit. La poudre est compactée dans le moule par l'application d'une pression pour former un produit appelé compact vert (le produit obtenu par compactage). Il implique une plage de pression de 80 à 1600 MPa. Cette pression dépend des propriétés de la poudre métallique et des liants.

4. Frittage :

Le compact vert, produit par compression, n'est pas très résistant et ne peut pas être utilisé comme produit final. Cette étape implique le chauffage du compact vert à une température élevée qui assure une liaison forte permanente entre les particules adjacentes. Ce processus donne de la force au compact vert et le convertit en produit final. La température de frittage est généralement d'environ 70 à 90 % de la température de fusion de la poudre métallique.

5. Opération secondaire

L'objet fritté est plus poreux que le matériau entièrement dense. La densité du produit dépend de la capacité de la presse, de la température de frittage, de la pression de compression, etc. Parfois, le produit ne nécessite pas une densité élevée et le produit fritté est directement utilisé comme produit final. Mais parfois, un produit très dense est requis (par exemple, roulement de fabrication, etc.) où le produit fritté ne peut pas être utilisé comme produit fini. C'est pourquoi une opération secondaire est nécessaire pour obtenir une haute densité et une grande précision dimensionnelle. Les opérations secondaires les plus couramment utilisées sont le dimensionnement, le forgeage à chaud, la frappe, l'infiltration, l'imprégnation, etc.

Avantages et inconvénients :

Avantages :

- P/M est rentable pour la production de masse en raison de l'absence de coût de main-d'œuvre, de coûts d'usinage supplémentaires, etc.

- Ce processus ne nécessite pas d'opérateur hautement qualifié.

- Certains alliages ne peuvent être produits que par la technologie P/M.

- Taux de production élevé. Il peut produire 500 à 1000 pièces en une heure.

- Une forme complexe peut produire.

- Les produits bimétalliques et laminés peuvent être facilement produits par la méthode P/M.

Inconvénients :

- Coût d'équipement élevé.

- Il n'est économique que pour la production de masse.

- Les conceptions complexes sont difficiles à produire en raison de la faible capacité d'écoulement de la poudre métallique.

- Il ne peut pas produire un produit dense uniforme complet.

- La taille du produit est limitée en raison de la capacité de la presse.

- Certaines poudres métalliques, qui peuvent produire une explosion sous forme de poudre, ne peuvent pas être utilisées.

- Propriété de faible impact et de fatigue du produit final.

- Il est difficile de couler des métaux à bas point de fusion par la technologie P/M.

Candidature :

- Les outils de coupe tels que les outils en carbure cémenté, les outils en céramique, etc. sont des produits de la métallurgie des poudres.

- Les douilles électriques fabriquées en mélangeant du Cu et de l'Ag avec du graphite sont des produits P/M.

- Buses pour fusées et missiles.

- Petites pièces dans les applications automobiles et électroménagers, où la capacité à produire une forme presque définitive nécessitant un minimum d'usinage offre un avantage économique important.

- Roulements, bagues, etc.

- Les métaux doux magnétiques tels que Fe, Fe-3Si, etc. peuvent facilement être façonnés en forme finale par P/M.

Il s'agit du procédé de métallurgie des poudres avec ses avantages et ses inconvénients. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur les réseaux sociaux. Abonnez-vous à notre site Web pour plus d'articles informatifs. Merci de l'avoir lu.

Processus de fabrication

- Qu'est-ce que la métallurgie des poudres ? - Définition et processus

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- Applications, avantages et inconvénients du soudage TIG

- Principes de fonctionnement de SMAW, ses avantages et ses inconvénients

- Principes de fonctionnement, avantages et inconvénients du soudage MIG

- Applications, avantages et inconvénients du soudage à l'arc submergé

- Applications, avantages et inconvénients du soudage à l'arc plasma

- applications, avantages et inconvénients des moteurs à essence

- Principes de fonctionnement, avantages et inconvénients du moteur diesel