Télescope

Contexte

Un télescope est un appareil utilisé pour former des images d'objets distants. Le type de télescope le plus connu est le télescope optique, qui utilise une série de lentilles ou un miroir incurvé pour focaliser la lumière visible. Un télescope optique qui utilise des lentilles est connu sous le nom de télescope réfracteur ou réfracteur ; celui qui utilise un miroir est connu comme un télescope réfléchissant ou un réflecteur. Outre les télescopes optiques, les astronomes utilisent également des télescopes qui focalisent les ondes radio, les rayons X et d'autres formes de rayonnement électromagnétique. Les télescopes varient en taille et en sophistication, des lunettes d'espionnage faites maison construites à partir de tubes en carton aux réseaux de radiotélescopes de la taille d'une maison s'étendant sur plusieurs kilomètres.

Le premier télescope connu était un réfracteur construit par le fabricant de lunettes hollandais Hans Lippershey en 1608 après avoir accidentellement vu des objets à travers deux verres de lunettes différents tenus à une certaine distance l'un de l'autre. Il a appelé son invention un kijker, "looker" en néerlandais, et destiné à un usage militaire. En 1609, le scientifique italien Galileo Galilei a construit ses propres télescopes et a été la première personne à faire des observations astronomiques en les utilisant. Ces premiers télescopes se composaient de deux lentilles en verre fixées dans un plomb creux tube et étaient plutôt petits; Le plus grand instrument de Galilée mesurait environ 120 cm de long et 5 cm de diamètre. Des astronomes tels que Johannes Kepler en Allemagne et Christian Huygens en Hollande ont construit des télescopes plus grands et plus puissants tout au long des années 1600. Bientôt, ces télescopes sont devenus trop grands pour être facilement contrôlés à la main et ont nécessité des montures permanentes. Certains mesuraient plus de 197 pieds (60 m) de long.

La capacité de construire d'énormes télescopes a dépassé la capacité des verriers à fabriquer des lentilles appropriées pour eux. En particulier, les problèmes causés par l'aberration chromatique (la tendance d'un objectif à focaliser chaque couleur de lumière à un point différent, conduisant à une image floue) sont devenus aigus pour les très grands télescopes. Les scientifiques de l'époque ne connaissaient aucun moyen d'éviter ce problème avec les lentilles, ils ont donc conçu des télescopes utilisant des miroirs incurvés à la place.

En 1663, le mathématicien écossais James Gregory a conçu le premier télescope à réflexion. Des conceptions alternatives pour les réflecteurs ont été inventées par le scientifique anglais Isaac Newton en 1668 et le scientifique français N. Cassegrain en 1672. Les trois conceptions sont toujours utilisées aujourd'hui. Dans les années 1600, il n'y avait pas de bon moyen de recouvrir le verre d'un mince film réfléchissant, comme on le fait aujourd'hui pour fabriquer des miroirs, de sorte que ces premiers réflecteurs utilisaient des miroirs en métal poli. Newton a utilisé un mélange de cuivre, d'étain et d'arsenic pour produire un miroir qui ne pouvait refléter que 16 % de la lumière qu'il recevait; les miroirs d'aujourd'hui reflètent près de 100 % de la lumière qui les frappe.

On savait dès 1730 que l'aberration chromatique pouvait être minimisée en remplaçant la lentille principale du télescope par deux lentilles de forme appropriée fabriquées à partir de deux types de verre différents, mais ce n'est qu'au début des années 1800 que la science de la fabrication du verre a progressé. suffisant pour rendre cette technique pratique. À la fin du XIXe siècle, des télescopes à réfraction avec des lentilles jusqu'à un mètre de diamètre ont été construits, et ce sont toujours les plus grands télescopes à réfraction en fonctionnement.

Les réflecteurs ont de nouveau dominé les réfracteurs au 20e siècle, lorsque des techniques de construction de miroirs très grands et très précis ont été développées. Les plus grands télescopes optiques du monde sont tous des réflecteurs, avec des miroirs jusqu'à 19 pieds (6 m) de diamètre.

Matières premières

Un télescope se compose d'un système optique (les lentilles et/ou les miroirs) et de composants matériels pour maintenir le système optique en place et lui permettre d'être manœuvré et focalisé. Les lentilles doivent être en verre optique, un verre spécial qui est beaucoup plus pur et plus uniforme que le verre ordinaire. La matière première la plus importante utilisée pour fabriquer le verre optique est le dioxyde de silicium, qui ne doit pas contenir plus d'un dixième d'un pour cent (0,1 %) d'impuretés.

Les verres optiques sont généralement divisés en verres couronne et verres à silex. Les verres Crown contiennent des quantités variables d'oxyde de bore, d'oxyde de sodium, d'oxyde de potassium, d'oxyde de baryum et d'oxyde de zinc. Les verres en silex contiennent de l'oxyde de plomb. Le revêtement antireflet des lentilles des télescopes est généralement composé de fluorure de magnésium.

Un miroir de télescope peut être fabriqué à partir de verre un peu moins pur que celui utilisé pour fabriquer une lentille, car la lumière ne le traverse pas. Souvent, un verre solide et résistant à la température tel que le Pyrex est utilisé. Pyrex est un nom de marque pour le verre composé de dioxyde de silicium, d'oxyde de bore et d'oxyde d'aluminium. Le revêtement réfléchissant des miroirs de télescope est généralement en aluminium et le revêtement protecteur sur le dessus du revêtement réfléchissant est généralement composé de dioxyde de silicium.

Les composants matériels directement impliqués dans le système optique sont généralement fabriqués à partir d'acier ou d'acier et de zinc alliages. Les pièces moins critiques peuvent être fabriquées à partir de matériaux légers et peu coûteux tels que l'aluminium ou le plastique acrylonitrile-butadiène-styrène, communément appelé ABS.

Le processus de fabrication

Réalisation des composants matériels

- 1 Les composants de quincaillerie en métal sont fabriqués à l'aide de machines de travail des métaux standard telles que des tours et des perceuses à colonne.

- 2 Les composants en plastique ABS (généralement le corps externe du télescope) sont fabriqués à l'aide d'une technique connue sous le nom de moulage par injection. Dans ce processus, le plastique est fondu et forcé sous pression dans un moule ayant la forme du produit final. Le plastique est laissé refroidir pour devenir un solide et le moule est ouvert pour permettre le retrait du composant.

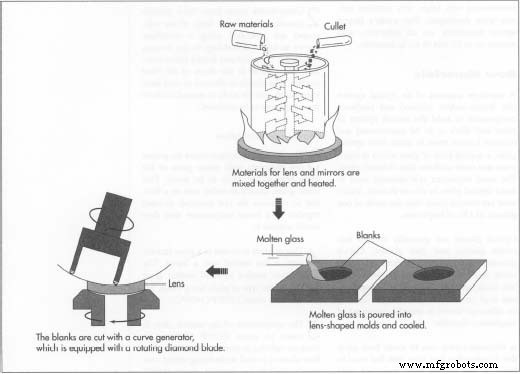

Fabrication de verre optique

- 3 Le fabricant de verre mélange les matières premières appropriées avec des déchets de verre du même type que le verre à fabriquer. Ces déchets de verre, connus sous le nom de calcin, agissent comme un fondant; c'est-à-dire qu'elle fait réagir les matières premières ensemble à une température plus basse qu'elles ne le feraient sans elle.

- 4 Ce mélange est chauffé dans un four à verre jusqu'à ce qu'il soit fondu en un liquide. La température nécessaire pour former le verre fondu varie selon le type de verre fabriqué, mais elle est typiquement d'environ 2550 °F (1400 °C).

- 5 La température du verre fondu est élevée à environ 2820°F (1550°C) pour forcer les bulles d'air à remonter à la surface. On le laisse ensuite refroidir tout en le remuant constamment jusqu'à ce qu'il atteigne environ 1830 °F (1000 °C), moment auquel il s'agit d'un fluide extrêmement épais. Ce verre fondu visqueux est versé dans des moules ayant à peu près la même forme que les lentilles requises.

- 6 Une fois le verre refroidi à environ 570°F (300°C), il doit être réchauffé à environ 1020°F (550°C) pour éliminer les contraintes internes qui se forment pendant la période de refroidissement initiale et qui affaiblissent le verre . Il est ensuite laissé refroidir lentement à température ambiante. Ce processus est connu sous le nom de recuit. Les morceaux de verre finaux en forme de lentille sont appelés flans.

Fabrication des lentilles

Les ébauches sont traitées par le fabricant du télescope en trois étapes :coupe, meulage et polissage. Un miroir est formé exactement de la même manière qu'une lentille jusqu'à ce que le revêtement réfléchissant soit appliqué.

- 7 D'abord une fraise cylindrique rotative à grande vitesse avec une lame diamantée ronde,

connu sous le nom de générateur de courbe, rase la surface de la lentille jusqu'à ce qu'une approximation proche de la courbe souhaitée soit obtenue. La lentille coupée est inspectée avec un sphéromètre pour vérifier la courbure et est retaillée si nécessaire. Le temps nécessaire à la découpe varie considérablement selon le type de verre à découper et le type de lentille à façonner. Une lentille peut nécessiter plusieurs coupes, chacune pouvant prendre de quelques minutes à plus d'une demi-heure.

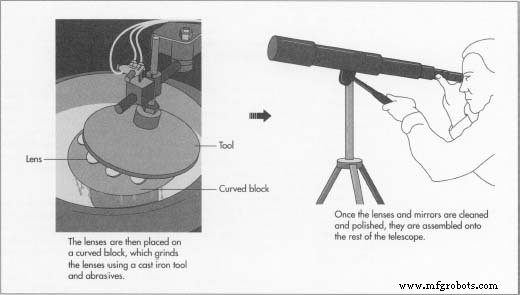

connu sous le nom de générateur de courbe, rase la surface de la lentille jusqu'à ce qu'une approximation proche de la courbe souhaitée soit obtenue. La lentille coupée est inspectée avec un sphéromètre pour vérifier la courbure et est retaillée si nécessaire. Le temps nécessaire à la découpe varie considérablement selon le type de verre à découper et le type de lentille à façonner. Une lentille peut nécessiter plusieurs coupes, chacune pouvant prendre de quelques minutes à plus d'une demi-heure. - 8 Plusieurs ébauches découpées sont placées sur un bloc incurvé de telle sorte que leurs surfaces s'alignent comme si elles faisaient toutes partie d'une grande courbe sphérique. Ceci est nécessaire pour que la rectifieuse puisse les broyer tous de la même manière. Une surface de meulage en fonte connue sous le nom d'outil est pressée sur eux. Pendant le meulage, le bloc de lentilles tourne tandis que l'outil est libre de se déplacer au hasard sur lui. Entre l'outil et le bloc s'écoule une suspension contenant de l'eau, un abrasif pour effectuer le meulage (généralement du carbure de silicium), un liquide de refroidissement pour empêcher les lentilles d'être endommagées par une surchauffe et un tensioactif pour empêcher l'abrasif de se déposer. La vitesse à laquelle le bloc tourne, la force exercée sur les lentilles, le contenu exact de la suspension et d'autres variables sont contrôlées par des opticiens expérimentés pour produire le type exact de lentille souhaité. Chaque lentille est à nouveau inspectée au sphéromètre et rectifiée si nécessaire. Le processus de broyage total peut prendre d'une heure à huit heures. Les lentilles rectifiées sont nettoyées et déplacées vers la salle de polissage.

- 9 La machine à polir est similaire à la machine à meuler, mais l'outil est fait de brai, une substance épaisse, molle et résineuse dérivée du goudron de houille ou du goudron de bois. Un outil de poix est fabriqué en plaçant du ruban adhésif autour de la circonférence d'un plat incurvé, en versant de la poix liquide chaude avec d'autres ingrédients tels que la cire d'abeille et le rouge de bijoutier, et en le laissant

se refroidit en un solide. Un outil de pitch peut polir environ 50 lentilles avant de devoir être remodelé. Le polissage se déroule de la même manière que le meulage, mais au lieu d'un abrasif, la suspension contient une substance de polissage, généralement du dioxyde de cérium, sous la forme d'une poudre rose très fine. Les lentilles polies sont inspectées optiquement et repolies si nécessaire. La procédure de polissage peut durer d'une demi-heure à quatre ou cinq heures. Les lentilles sont nettoyées et prêtes pour le revêtement.

se refroidit en un solide. Un outil de pitch peut polir environ 50 lentilles avant de devoir être remodelé. Le polissage se déroule de la même manière que le meulage, mais au lieu d'un abrasif, la suspension contient une substance de polissage, généralement du dioxyde de cérium, sous la forme d'une poudre rose très fine. Les lentilles polies sont inspectées optiquement et repolies si nécessaire. La procédure de polissage peut durer d'une demi-heure à quatre ou cinq heures. Les lentilles sont nettoyées et prêtes pour le revêtement.

Application des revêtements

- 10 Pour transformer une lentille en miroir, une couche d'aluminium très fine et très lisse est appliquée. L'aluminium est chauffé sous vide pour former une vapeur. Une charge électrostatique négative est appliquée à la surface de la lentille de sorte que les ions d'aluminium chargés positivement y soient attirés. Des procédures similaires sont suivies pour appliquer un revêtement de dioxyde de silicium pour protéger la surface fragile d'un miroir ou pour appliquer un revêtement antireflet de fluorure de magnésium à la surface d'une lentille. La lentille ou le miroir fini est inspecté, étiqueté avec une date de fabrication et un numéro de série, et stocké jusqu'à ce qu'il soit nécessaire.

Assemblage et expédition du télescope

- 11 Les composants matériels, les lentilles et les miroirs nécessaires à la fabrication d'un modèle particulier de télescope sont assemblés à la main dans un processus de chaîne de montage. Le télescope terminé est emballé avec de la mousse de polystyrène expansé ajustée pour le protéger des dommages pendant le transport. Le télescope est emballé dans une boîte en carton et expédié au détaillant ou au consommateur.

Contrôle qualité

L'aspect le plus critique du contrôle qualité d'un télescope optique est la précision des lentilles et des miroirs. Pendant les étapes de découpe et de meulage, les dimensions physiques de la lentille sont mesurées très soigneusement. L'épaisseur et le diamètre de la lentille sont mesurés avec un pied à coulisse, un instrument qui ressemble à une clé à molette. La mâchoire extérieure fixe de l'étrier est placée contre un côté de la lentille et la mâchoire intérieure coulissante est doucement déplacée jusqu'à ce qu'elle rencontre l'autre côté de la lentille. Dans un pied à coulisse classique, les dimensions de la lentille sont lues très précisément à l'aide d'une échelle qui se déplace avec la mâchoire intérieure et qui est comparée à une échelle fixe fixée sur la mâchoire extérieure. Ce type d'étrier fonctionne un peu comme une règle à calcul. Il existe également des versions électroniques de cet instrument, dans lesquelles la dimension mesurée apparaît automatiquement sur un affichage numérique.

La courbure d'une lentille est mesurée avec un sphéromètre, un appareil qui ressemble à une montre de poche avec trois petites broches dépassant de sa base. Les deux broches extérieures sont fixées en place tandis que la broche intérieure est libre de se déplacer vers l'intérieur et l'extérieur. Le sphéromètre est délicatement placé sur la surface de la lentille. Selon le type de courbe, la broche du milieu sera soit plus haute que les deux autres broches, soit plus basse que les deux autres broches. Le mouvement de la broche intérieure déplace une aiguille sur un cadran calibré sur la face du sphéromètre. Cette valeur est comparée à la valeur standard qui doit être obtenue pour la courbure souhaitée.

Les tolérances varient selon le type de lentille fabriqué, mais une variation acceptable typique peut être de plus ou moins 0,0008 pouces (20 micromètres). Pour une lentille plate, généralement destinée à devenir un miroir plat, la tolérance est beaucoup plus petite, généralement environ plus ou moins 0,00004 pouce (1,0 micromètre).

Pendant la phase de polissage, ces instruments ne sont pas assez précis pour garantir le bon fonctionnement de la lentille. Des tests optiques, qui mesurent la manière dont la lumière est affectée par la lentille, doivent être utilisés. Un test courant est connu sous le nom de test d'autocollimation. La lentille est placée dans une pièce sombre et est éclairée par une source lumineuse ponctuelle de faible intensité. Un réseau de diffraction (une surface contenant des milliers de rainures microscopiques parallèles par pouce) est placé à l'endroit où la lentille doit focaliser la lumière. Le réseau provoque la formation d'un motif d'interférence de lignes sombres et claires devant et derrière le point focal. Le véritable foyer peut ainsi être trouvé précisément et comparé au foyer théorique pour le type de lentille souhaité.

Pour tester une lentille plate, une lentille connue pour être plate est placée face vers le bas sur la lentille à tester qui repose sur un morceau de feutre noir. Les espaces microscopiques entre les deux lentilles provoquent l'apparition d'un motif d'interférence lorsqu'une légère pression est appliquée. Les lignes claires et sombres sont appelées anneaux de Newton. Si la lentille testée est plate, les lignes doivent être droites et régulières. Si la lentille n'est pas plate, les lignes seront courbes.

Le futur

Les techniques utilisées pour produire d'excellents objectifs et miroirs sont bien comprises depuis de nombreuses années, et des innovations majeures dans ce domaine sont peu probables. Un domaine de recherche active est la technologie des revêtements. De nouvelles substances de revêtement peuvent être développées pour offrir une meilleure protection des miroirs et une meilleure prévention de la perte de lumière par réflexion pour les lentilles.

Un domaine de progrès plus spectaculaire concerne les accessoires électroniques qui accompagnent les télescopes. Les astronomes amateurs pourront bientôt se procurer des télescopes avec des systèmes de guidage informatique intégrés qui leur permettront de pointer automatiquement le télescope sur un objet céleste sélectionné et de le suivre nuit après nuit. Ils pourront également fixer des caméras vidéo à leurs télescopes et filmer des phénomènes astronomiques tels que les éclipses lunaires et les mouvements des planètes et des lunes.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- L'IA améliore les télescopes de télémétrie laser pour repérer avec précision les débris spatiaux

- Lancement réussi du télescope spatial James Webb

- Système de gestion automatique des observations, nouvel outil pour coordonner le réseau de télescopes

- Le besoin d'un télescope spatial plus grand inspire une lentille holographique flexible et légère

- Webb de la NASA s'associera au télescope Event Horizon pour révéler le trou noir supermassif de la Voie lactée