Aide auditive

Contexte

L'aide auditive est un instrument qui amplifie les sons, en particulier la parole, pour les personnes malentendantes. Il peut être porté confortablement derrière l'oreille, dans l'oreille externe, dans le conduit auditif, dans les montures de lunettes, contre le corps ou dans les vêtements. Les principaux éléments de l'aide sont un microphone, un amplificateur électronique pour rendre le son plus fort, un écouteur ou un récepteur, et un embout auriculaire ou une coque en plastique qui sert à coupler l'énergie acoustique (son) de l'écouteur au tympan soit directement, soit à travers tubes en plastique. Le son est converti en un signal électrique, amplifié, puis reconverti en énergie acoustique dans l'oreille interne. Une batterie, la source d'alimentation typique, peut également être contenue dans la coque.

Le microphone et l'écouteur forment ensemble un transducteur et déterminent les performances de l'aide sur une gamme de fréquences. Le réglage de la tonalité (fréquences basses et hautes) et du gain (volume) peut être manuel ou automatique afin que l'utilisateur puisse entendre des sons améliorés dans un niveau de tolérance confortable.

Historique

Les premières aides auditives étaient des trompettes auriculaires inventées au 17ème siècle. C'étaient de longues cornes avec une grande ouverture à une extrémité et une plus petite à l'autre extrémité, qui était placée dans l'oreille. Le principe de cet instrument étant que les ondes de pression acoustique entrant dans la grande extrémité sont condensées dans un volume plus petit, augmentant ainsi la pression acoustique audible.

La première aide électronique était un téléphone inventé par Alexander Graham Bell en 1876 qui convertissait les ondes de pression acoustique en courant, puis de nouveau en ondes. Dans les années 1920, une aide téléphonique plus sophistiquée a été développée, ressemblant à l'aide auditive moderne avec un microphone, un circuit électrique, un diaphragme et une batterie. Avec l'invention du transistor en 1948, la taille et le poids de l'aide ont été encore considérablement réduits. Aujourd'hui, de minuscules aides placées dans le conduit auditif sont à peine visibles pour les autres, offrant un grand attrait cosmétique à l'utilisateur. La miniaturisation de l'aide auditive continue d'être un domaine de recherche et d'expérimentation. Malheureusement, plus les aides auditives sont petites, plus la dextérité manuelle requise d'un utilisateur pour manipuler les commandes est grande.

Le processus de fabrication

La fabrication d'un appareil auditif prend environ deux heures. La fabrication d'appareils auditifs est un processus personnalisé nécessitant des techniciens qualifiés pour faire fonctionner des lunettes de grossissement et des microscopes dans un environnement de fabrication microminiature. Les outils sont généralement portatifs et les tâches exigent des mouvements de précision. L'assembleur doit porter une attention particulière au schéma de câblage et aux impressions d'assemblage afin qu'il ou elle le câble pour produire des résultats exacts.

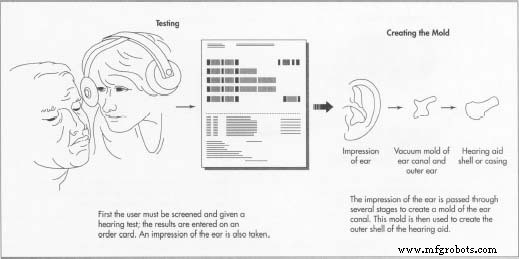

Avant le début de la fabrication, l'utilisateur est examiné par un professionnel qualifié. Le dépistage comprend un test auditif et les résultats sont utilisés pour créer un audiogramme couvrant une variété de paramètres. Au stade du dépistage, une empreinte ou un moule de l'oreille externe de l'utilisateur est également prise. L'audiogramme et l'empreinte font partie intégrante du processus de fabrication.

Saisie de données

- 1 Toutes les données de commande (caractéristiques souhaitées du produit et résultats de l'audiogramme) sont saisies dans un ordinateur pour déterminer la plage de fonctionnement de l'aide auditive, en particulier les niveaux d'amplification requis pour l'utilisateur. Pour certains fabricants, l'ordinateur sélectionne également les circuits électroniques à utiliser. En règle générale, une carte de commande sera préparée et envoyée à la ligne de production avec l'empreinte de l'oreille. Une fiche de pièces est également imprimée et envoyée à la salle de stockage, où sont stockés les différents composants.

Forme d'empreinte sous vide

- 2 Dans cette étape, une forme ou une copie inversée de l'empreinte de l'oreille externe et du conduit auditif est produite. Une feuille de vinyle transparent est placée sur l'impression; puis de la chaleur est appliquée. Une fois refroidie, l'empreinte est retirée de la forme vinyle et rognée. Ensuite, l'empreinte est plongée dans de la cire chaude, ce qui lui donne un revêtement lisse et fin comme du papier pour l'étape de coulée.

Moulage de l'impression finie

- 3 Ici, un technicien placera l'empreinte sur une plaque métallique et placera des anneaux autour d'elle. Un colloïde liquide clair ou une suspension de particules est versé dans les anneaux, immergeant l'empreinte. Le liquide est autorisé à durcir en une consistance de silicone caoutchouteuse. Enfin, l'empreinte est retirée du gel.

Création du shell

- 4 La coque ou le boîtier extérieur de l'aide auditive est fabriqué à partir de ce moule. Le moule est d'abord chauffé dans de l'eau à 110 °F (43 °C) et de l'air y est soufflé pour éliminer les impuretés. À ce stade, un technicien mélangera de l'acrylique liquide à parts égales de monomère et de polymère (pour une coque structurellement solide) et ajoutera le pigment souhaité pour donner à la coque une couleur rose, beige ou brune. Le technicien verse le liquide dans le moule colloïdal chauffé et après dix secondes, verse tout excès, laissant une fine coque acrylique à l'intérieur du moule. Après 10 minutes de refroidissement, le technicien sort du moule une coque qui est une réplique parfaite de l'empreinte brute du conduit auditif.

Intégration de l'aide auditive dans la coque

- 5 Après qu'un technicien ait meulé les brides en excès de la coque, il ajoutera un évent ou une ouverture. Un petit morceau de fil de silicone formé à la taille de l'évent est passé à l'intérieur de la coque et retiré. Le technicien perce des trous dans l'extrémité du canal de la coque pour le tube récepteur. Après cela, l'extérieur de la coque sera poli à un

finition lisse et brillante. Un technicien dimensionnera la coque pour une plaque frontale ou une bride - la zone qui sera exposée à l'extérieur du conduit auditif - en utilisant la forme sous vide de l'empreinte originale. La plaque sera soigneusement placée à l'angle correct pour l'oreille de l'utilisateur.

finition lisse et brillante. Un technicien dimensionnera la coque pour une plaque frontale ou une bride - la zone qui sera exposée à l'extérieur du conduit auditif - en utilisant la forme sous vide de l'empreinte originale. La plaque sera soigneusement placée à l'angle correct pour l'oreille de l'utilisateur.

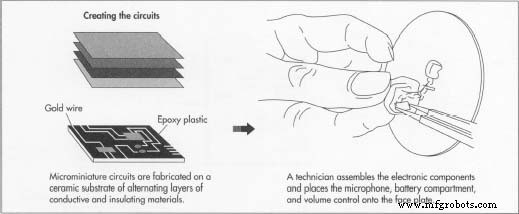

Création des circuits microminiatures

- 6 Les composants et circuits sont exécutés sur une base de substrat en céramique de différentes conceptions. Le substrat est fabriqué par une technique de sérigraphie qui alterne des couches de matériaux conducteurs et isolants, en fonction de la conception technique. La couche conductrice contient de l'or et de l'argent, et les couches isolantes contiennent des composés de silicium. Entre l'impression de chaque couche, le substrat passe par un convoyeur à travers un four, où il cuit pendant deux heures à 850°F (454°C). Cela scelle les couches et crée les motifs de couleurs caractéristiques des circuits imprimés, qu'à plus petite échelle. Les différents composants électroniques sont collés à la main sur les pièces d'or et d'argent de part et d'autre du substrat. Un technicien interconnectera les appareils à l'aide d'un fil d'or de 0,001 pouce (0,025 mm) d'épaisseur. Enfin, les composants sont scellés dans une pâte époxy et durcis à chaud.

Assemblage du matériel électronique

- 7 À partir de la fiche de pièces ou de la nomenclature déterminée au début de la production, un technicien assemble le matériel électronique sur la plaque frontale où des trous ont été percés pour le montage du microphone, de l'amplificateur, du compartiment des piles et du contrôle du volume, tous câblé à la main avec des couleurs pour la traçabilité. Les fils sont soudés en place. Après cela, le récepteur est monté dans la coque et une vérification auditive préliminaire est effectuée sur l'instrument.

Scellement et finition

- 8 Dans les étapes finales de production, les pièces sont soigneusement emballées pour éviter les interférences. Un ciment plastique est appliqué au pinceau pendant que le technicien effectue un contrôle d'écoute pour s'assurer qu'il n'y a pas d'oscillation dans la qualité du son. Une fois que le ciment sèche, la plaque frontale en excès est coupée et le bord restant meulé avec un tour à main. Enfin, l'aide est polie et brillante jusqu'à un brillant élevé et la fabrication est terminée. L'aide est maintenant prête pour les tests finaux.

Contrôle qualité et tests

Les mesures de contrôle de la qualité sont vérifiées tout au long de la production, dont certaines ont été discutées dans la description du processus ci-dessus. De plus, la coque reçoit un numéro de série après sa construction à des fins de suivi. L'apparence est importante et un contrôle esthétique est effectué ainsi qu'un contrôle final du fonctionnement.

Les aides auditives sont testées à l'aide d'un programme informatisé ANSI (American National Standards Institute) qui analyse les paramètres de production et produit un graphique de performance. Un technicien examine le graphique à l'écran, vérifiant les niveaux de tolérance et d'autres spécifications. Il ou elle imprimera une copie des résultats et l'inclura avec l'aide auditive terminée.

Le futur

L'avenir des appareils auditifs semble résider dans la miniaturisation. La technologie d'aujourd'hui peut produire des aides de la taille d'un doigt. Également un développement récent, des aides programmables numériquement personnalisées utilisant des micropuces trouvées dans les ordinateurs permettent aux utilisateurs de changer rapidement de paramètres pour s'adapter à différentes situations. Des événements en plein air, des restaurants bondés et des réunions intimes, chacun avec des motifs sonores différents, peuvent être programmés dans les puces. Cela minimise les ajustements rapides que certains utilisateurs doivent effectuer lorsqu'ils déménagent dans un nouvel environnement. Ces aides personnalisées peuvent coûter 2 000 $ chacune.

Processus de fabrication

- Le président de l'automatisation témoigne lors de l'audition du sous-comité du Congrès sur la robotique avancée

- Les microphones MEMS avancés améliorent la sensibilité et la fiabilité des aides auditives

- Bridging Primavera, SAP pour faciliter la planification, la planification

- L'absorbant Fibertec pourrait aider au nettoyage de la côte du Golfe en cas de catastrophe pétrolière

- Les lasers peuvent envoyer des messages audio à l'oreille d'une personne sans aucun récepteur

- Comment les technologies avancées de fraisage et de tournage peuvent-elles aider votre organisation ?

- Les enregistreurs de données aident la mission Earth Dust

- Réduire les risques de surprotection auditive

- Secourisme :la formation et les fournitures dont votre entreprise a besoin