Presse à foin

Contexte

Le terme « presse à foin » fait référence à un équipement agricole particulier utilisé pour récolter le foin. Le foin comprend des graminées et d'autres plantes appelées légumineuses. La fléole des prés, la luzerne et le trèfle sont des cultures de foin courantes. Ces cultures, utilisées comme aliments pour animaux, sont coupées avec une faucheuse lorsqu'elles mesurent environ 18 pouces (46 cm) de hauteur et sont encore vertes. La faucheuse coupe et sertit le fourrage et le décharge en un andain de 4 pieds (1,2 m) de large. Ce processus de sertissage brise les tiges et rend le foin plus agréable au goût du bétail. Un râteau est utilisé pour retourner le foin afin que l'andain puisse sécher complètement. La presse à balles rassemble le foin coupé de l'andain et le compresse en balles carrées ou rondes pour un transport et un stockage faciles.

La plupart du foin est stocké sous forme de balles, les petites balles carrées pesant entre 40 et 70 livres (18-32 kg) et les grosses balles rondes pesant entre 750 et 2 000 livres (341-908 kg). Les petites balles doivent être protégées de la pluie et de la neige dans un endroit sec comme une grange ou un hangar à foin. Les grosses balles rondes peuvent être laissées à l'extérieur car la pluie ruissellera sur les côtés, au lieu de tremper et de pourrir le foin. Les petites balles peuvent être introduites à la main dans des mangeoires ou des mangeoires à foin. Les plus grosses balles rondes sont manipulées avec un tracteur équipé d'un « bale mover », un accessoire en forme de lance qui perce la balle et permet au chargeur hydraulique de la soulever et de la transporter jusqu'au chargeur.

Historique

À la fin des années 1800 et au début des années 1900, l'agriculture changeait radicalement avec l'introduction de nombreuses nouvelles machines. Jusqu'à ce moment-là, le foin était stocké en vrac dans l'étage supérieur de la grange, ou « foin à foin », où il prenait beaucoup de place. En comprimant le foin ou en le mettant en balles, plus de foin pourrait être stocké dans le même espace. L'une des premières presses à balles était propulsée par des chevaux marchant sur un tapis roulant incliné. Au fur et à mesure que la courroie du tapis roulant en cuir et en bois se déplaçait à chaque pas du cheval, elle faisait tourner un arbre qui actionnait un entraînement par chaîne. L'entraînement par chaîne, à travers une variété de pignons, a entraîné un piston dans la presse à balles, qui a comprimé le foin. Le foin était transporté vers la presse à balles depuis le champ dans des wagons, puis fourchu dans la chambre à balles à la main. Des blocs de bois ont été déposés dans la chambre lorsque la balle a atteint la bonne taille. Le fil ou la ficelle était ensuite enfilé autour de la balle et attaché à la main. À mesure que la technologie s'améliorait, le moteur de traction à vapeur a remplacé le cheval et le tracteur à combustion interne a finalement remplacé le moteur à vapeur. Dans les années 1930, les presses à balles étaient attachées à des tracteurs et elles ramassaient automatiquement le foin au sol. Les améliorations de l'hydraulique ont permis l'introduction de la grande presse à balles rondes à la fin des années 1960. Des entreprises telles que John Deere, New Holland et Hesston ont continuellement perfectionné la presse à balles en un outil agricole moderne.

Comment ça marche

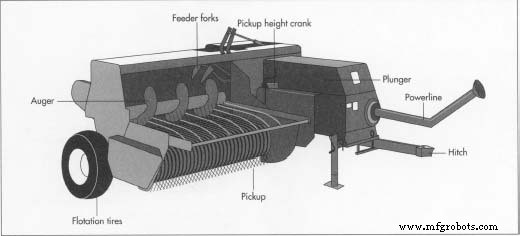

Les presses à foin sont tirées derrière et actionnées par le tracteur dans le champ. La presse à balles est équipée de pneus de flottaison, qui réduisent les dommages causés au chaume de foin en répartissant son poids sur une plus grande surface. L'arbre de prise de force (PTO) est également connecté au tracteur, qui transmet la puissance rotative du tracteur au mécanisme de mise en balles. Le long des côtés de l'attelage se trouvent les flexibles hydrauliques qui actionnent les différentes commandes de la presse à balles en utilisant la pression hydraulique du tracteur. Lors de l'utilisation de la presse à balles, le tracteur tire le ramasseur de la presse à balles, une bobine horizontale de dents en acier mobiles, alignée avec l'andain et engage la prise de force.

Fonctionnement d'une petite presse à balles carrées

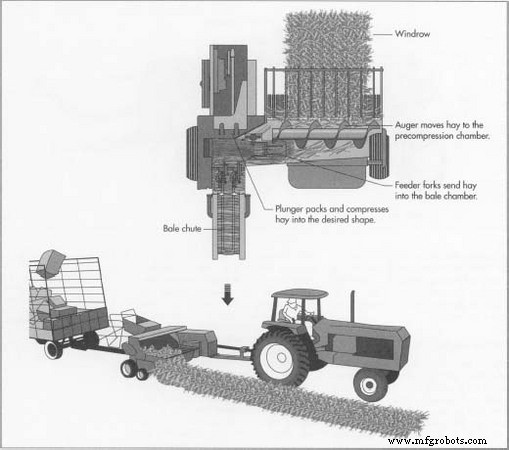

Le foin pénètre dans la presse à balles par le ramasseur, et les dents ratissent doucement le foin du sol pour empêcher la perte de feuilles et l'ingestion de pierres ou de débris dans la presse à balles. Directement derrière le ramasseur se trouve la barre de compression, qui maintient le foin en place afin que la tarière puisse l'alimenter dans la chambre à balles. La chambre à balles contient un piston qui entre et sort, à chaque fois emballer et comprimer le foin dans la forme souhaitée. Le piston coupe également les extrémités du foin pour donner à la balle une taille uniforme. La chambre alimente une section de tension à ressort qui maintient la balle fermement comprimée jusqu'à ce que suffisamment de foin ait été traité pour terminer la balle. Lorsque la longueur de balle correcte est atteinte, un mécanisme enveloppe la balle avec deux longueurs de ficelle ou de fil et l'attache solidement. La ficelle est transportée sur des bobines et acheminée à travers deux aiguilles incurvées qui sont programmées pour manquer le cycle du piston. Une fois la ficelle en place, un mécanisme d'engrenage appelé noueur fait le nœud et coupe la ficelle hors de la bobine d'alimentation. Tous ces mouvements se produisent en moins de deux secondes et doivent être soigneusement programmés pour éviter toute interférence avec le fonctionnement continu du reste de la presse. Une fois attachée, la balle est poussée vers le bas de la goulotte à balles et tombe au sol. Certaines presses à balles ont des « kickers » ou des éjecteurs de balles, qui jettent la balle sur un râtelier à foin tiré derrière la presse à balles.

Fonctionnement d'une grosse presse à balles rondes

Comme la petite presse à balles, la grande presse à balles rondes utilise un ramasseur pour charger le foin du sol dans la chambre à balles. Ici, cependant, le foin est enroulé sur lui-même par six à huit longues courroies en caoutchouc de 7 pouces (18 cm) de large. Au fur et à mesure que le foin est aspiré dans la machine, la balle devient ronde et remplit la chambre à balles à pleine capacité. Le foin exerce une force sur les courroies, qui est à son tour contrôlée par le système hydraulique. Une fois qu'une pression prédéterminée est atteinte, un signal est transmis à l'opérateur du tracteur. L'opérateur arrête le mouvement vers l'avant de la presse à balles et la balle est automatiquement enveloppée de ficelle ou de bâche de protection. Après l'enrubannage, la tension sur les courroies est relâchée et toute la partie arrière de la presse est ouverte par des vérins hydrauliques. La balle roule ensuite simplement sur le sol. La presse à balles est tirée vers l'avant, l'arrière se ferme et la mise en balles reprend. L'ensemble du processus peut être commandé depuis le tracteur et l'éjection des balles prend de 15 à 45 secondes.

Matières premières

Les presses à balles sont principalement construites en acier de construction et en tôle. Cet acier peut être en barres, en tôles ou en rouleaux. Les cylindres hydrauliques, pompes, roues et pneus, courroies et autres composants sont achetés auprès de fournisseurs et expédiés à l'usine d'assemblage de la presse. Les ceintures sont en nylon et polyester, un matériau similaire aux pneus. Toutes les matières premières sont soigneusement spécifiées par le personnel d'ingénierie après des tests et des recherches approfondis. De nombreuses parties de la presse à balles arrivent sous forme de sous-ensembles, assemblés par les divisions du fabricant de la presse à balles ou par des fournisseurs indépendants.

Le processus de fabrication

Découpe de la tôle

- 1 La peau extérieure, les couvercles et les protections de la presse à balles sont découpés ou découpés dans de la tôle d'acier dans une grande presse à poinçonner ou à l'aide d'un cutter laser. La tôle peut être extraite directement du rouleau ou prédécoupée en feuilles plates selon les besoins. Les poinçonneuses fonctionnent en forçant un poinçon en acier trempé à travers le matériau dans une matrice durcie avec jusqu'à 200 tonnes de force. Cela cisaille le métal sur mesure et la course rapide de la poinçonneuse permet de produire de nombreuses pièces par heure. Des formes plus complexes et des pièces à faible volume sont découpées à l'aide d'un laser industriel pour graver le métal selon un motif préprogrammé. Bien qu'il soit plus lent que la poinçonneuse, le laser réduit les déchets de matériaux en organisant les formes des pièces pour utiliser le plus efficacement possible la taille de la feuille. Un autre avantage de la découpeuse laser est qu'elle ne nécessite pratiquement aucune configuration, ce qui signifie qu'elle peut créer des tailles différentes.

Les presses à balles sont principalement construites en acier de construction et en tôle. Cet acier peut être en barres, en tôles ou en rouleaux. Les cylindres hydrauliques, pompes, roues et pneus, courroies et autres composants sont achetés auprès de fournisseurs et expédiés à l'usine d'assemblage de la presse. pièces sans adapter physiquement la machine. Ceci est important, car une machine peut alors produire des centaines de pièces différentes, dans n'importe quel ordre aléatoire, et les fournir au reste du processus de fabrication selon les besoins.

Les presses à balles sont principalement construites en acier de construction et en tôle. Cet acier peut être en barres, en tôles ou en rouleaux. Les cylindres hydrauliques, pompes, roues et pneus, courroies et autres composants sont achetés auprès de fournisseurs et expédiés à l'usine d'assemblage de la presse. pièces sans adapter physiquement la machine. Ceci est important, car une machine peut alors produire des centaines de pièces différentes, dans n'importe quel ordre aléatoire, et les fournir au reste du processus de fabrication selon les besoins.

Découpe de la barre

- L'acier à 2 barres utilisé pour les cadres, les arbres, les bras et d'autres pièces structurelles est coupé à l'aide d'une scie à ruban. Ces scies ont de nombreuses lames de coupe dentées entraînées sur deux grandes roues. Les roues tournent et déplacent la lame en continu pour couper à travers la barre. Le stock de barres peut être rond, carré, rectangulaire, plein ou creux, ainsi que de nombreuses autres formes spécifiques à l'application souhaitée. Après la coupe à longueur, les trous et les fentes sont percés, poinçonnés ou fraisés dans les pièces selon les besoins. Les pièces structurelles sont généralement fabriquées à proximité de la zone de soudage pour minimiser le temps entre les opérations.

Soudage

- 3 Le soudage est effectué principalement par des robots soudeurs. Ces machines sont actionnées par un ordinateur qui a été programmé pour déplacer le fil d'électrode de soudage à travers une plage de mouvement spécifique. La soudeuse robotisée est très précise et réalise des soudures reproductibles de haute qualité. Une fois que les divers composants sont serrés dans un grand dispositif de soudage par l'opérateur, le robot étend un petit morceau de fil de soudage à partir du pistolet de soudage. Le courant de soudage étant coupé, il touche doucement un capteur informatique qui définit avec précision la position exacte de la pointe du fil. Ensuite, le robot touche la pointe du fil à chacun des composants à deux ou trois endroits. Tous ces contacts transmettent en fait des données à l'ordinateur sur l'emplacement exact des composants en référence à l'emplacement souhaité de la soudure. Une fois terminé, le programme informatique compense légèrement tout écart par rapport à la position exacte. Le courant de soudage est activé et le fil est introduit dans l'arc pendant que le robot déplace le pistolet le long du joint. Cela garantit que les soudures seront exactement au bon endroit et atteindront la résistance la plus élevée possible. Il empêche également de souder des pièces égarées ou incorrectes, réduisant ainsi les rebuts et les pannes possibles de la machine. Dans de nombreuses applications critiques, les soudeurs robotisés peuvent être plus précis qu'un soudeur humain en raison de ce type de programmation.

Nettoyage et peinture

- 4 Après soudage, les pièces fabriquées ainsi que les boucliers et couvercles sont nettoyés et peints. Le nettoyage est effectué par de la vapeur chaude ou des solvants à l'intérieur d'une enceinte. La peinture est appliquée en plongeant les pièces dans un réservoir de peinture électrostatique. Ces réservoirs sont assez grands pour immerger un châssis de presse à balles entier, généralement de 4,5 m de long et 10

Le foin pénètre dans la presse par le ramasseur. Directement derrière le ramasseur se trouve la barre de compression qui maintient le foin en place afin que la tarière puisse l'alimenter dans la chambre à balles. La chambre à balles contient un piston qui entre et sort, à chaque fois emballer et comprimer le foin dans la forme souhaitée. pieds (3 m) de large. Ils contiennent 20 000 à 40 000 gallons (75 700 à 151 400 1) de peinture. La peinture est suspendue dans une solution aqueuse et chargée d'une charge électrique négative. Les pièces sont chargées positivement, et lorsque les pièces sont immergées dans la solution, l'attraction électrique des deux charges colle étroitement la peinture au métal. Les pièces sont hissées hors du réservoir et laissées s'égoutter avant d'être placées dans une étuve de séchage. Ce four de séchage chauffe les pièces à environ 365°F (185°C), ce qui cuit la peinture en une finition dure. Étant donné que les presses à balles sont utilisées et parfois stockées à l'extérieur, un une bonne finition est nécessaire pour protéger l'acier de la rouille.

Le foin pénètre dans la presse par le ramasseur. Directement derrière le ramasseur se trouve la barre de compression qui maintient le foin en place afin que la tarière puisse l'alimenter dans la chambre à balles. La chambre à balles contient un piston qui entre et sort, à chaque fois emballer et comprimer le foin dans la forme souhaitée. pieds (3 m) de large. Ils contiennent 20 000 à 40 000 gallons (75 700 à 151 400 1) de peinture. La peinture est suspendue dans une solution aqueuse et chargée d'une charge électrique négative. Les pièces sont chargées positivement, et lorsque les pièces sont immergées dans la solution, l'attraction électrique des deux charges colle étroitement la peinture au métal. Les pièces sont hissées hors du réservoir et laissées s'égoutter avant d'être placées dans une étuve de séchage. Ce four de séchage chauffe les pièces à environ 365°F (185°C), ce qui cuit la peinture en une finition dure. Étant donné que les presses à balles sont utilisées et parfois stockées à l'extérieur, un une bonne finition est nécessaire pour protéger l'acier de la rouille.

Assemblage

- 5 Après la peinture, le châssis de la presse à balles est placé sur un chariot à roues. Cela permet à la presse à balles d'être déplacée et assemblée à une variété de postes de travail, chacun ajoutant des composants spécifiques et effectuant des contrôles de qualité pendant la production. Le système hydraulique, les dents de ramassage, les tendeurs de balles, les noueurs et les sous-ensembles sont boulonnés en place. De nombreuses caractéristiques de conception créent des motifs de trous spéciaux, des languettes, des broches, des encoches et d'autres formes pour empêcher les pièces d'être assemblées au mauvais endroit ou dans la mauvaise position. Après assemblage, les systèmes hydrauliques sont remplis d'huile, les tensions de courroie et de chaîne sont ajustées et les roulements graissés. La presse à balles a ensuite monté les ensembles de pneus et de roues et les décalcomanies et autocollants d'identification sont attachés. Étant donné qu'une presse à balles peut être une machine très dangereuse, de nombreuses étiquettes d'avertissement sont appliquées pour avertir les opérateurs de garder leurs mains éloignées des pièces mobiles.

Inspection et réglages

- 6 Les presses à balles finies sont finalement inspectées et exploitées sans foin pour vérifier la fonctionnalité de toutes les pièces. La plupart sont expédiés par camion ou par wagon à des concessionnaires du monde entier. Un technicien peut être envoyé sur le terrain avec la nouvelle presse à balles pour instruire l'opérateur et effectuer les derniers réglages. Souvent, les changements dans la récolte de foin nécessitent un ajustement occasionnel de la presse à balles pour produire des balles de qualité.

Contrôle qualité

Au cours d'un cycle de production, les presses à balles sont étroitement inspectées à différentes étapes pour vérifier leur bon fonctionnement et leur durabilité. Dans la mesure du possible, les fonctionnalités sont conçues dans des pièces et des processus pour éviter que des pièces et des sous-ensembles incorrects ne quittent la chaîne de montage. Parfois, une presse à balles terminée est retirée de la production pour être testée soit par un équipement de test spécial, soit par des essais réels sur le terrain. Les sous-ensembles peuvent être testés et même détruits sans sacrifier l'ensemble de la presse.

Les ordinateurs d'acquisition de données sont utilisés pour enregistrer les performances des tests et, à l'aide de programmes de conception assistée par ordinateur (CAO), proposent des modifications techniques pour améliorer les performances. Comme les automobiles, les presses à balles ont des concessionnaires de service locaux qui peuvent informer les clients des procédures d'entretien correctes et/ou des nouvelles fonctionnalités qui peuvent être adaptées aux presses à balles existantes.

Le futur

La transformation du foin pour l'alimentation animale s'est considérablement améliorée au cours des 20 dernières années, principalement en raison de l'avènement de la grande presse à balles rondes. Des presses à balles encore plus grosses sont sur le marché, mais la presse à balles rondes semble la plus populaire à l'heure actuelle. À mesure que la taille et la complexité de la machine augmentent, le coût augmente également. Les presses à balles personnalisées, les gens qui mettent en balles pour la revente, constituent une grande partie du marché des nouvelles presses à balles, ainsi que les grandes exploitations agricoles. Ces opérateurs ont généralement les plus gros tracteurs pour alimenter les grosses presses, et avec les améliorations apportées au système hydraulique et à l'enrubannage, la grosse presse sera probablement la norme pour les prochaines années.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?