Couteau de chasse

Contexte

Le couteau de chasse est un outil ancien qui a survécu essentiellement inchangé jusqu'à nos jours. Appartenant à la génération d'outils ou d'armes après les pierres et les massues, le couteau de chasse a donné aux premiers chasseurs la possibilité d'abattre les animaux pour la viande et la peau. C'était également important pour leur défense contre les prédateurs et les tribus en guerre.

Les premiers couteaux de chasse en métal ont été fabriqués en bronze vers 2000 BC. , une époque généralement désignée comme l'âge du bronze. De 1500 à 1100 BC , les couteaux ont servi de modèles pour les plus grandes épées en Crète et en Grande-Bretagne. Avec l'avènement de l'âge du fer entre 1000 et 800 av. , l'utilisation de fer pour la fabrication de couteaux développés. Le fer permettait un tranchant plus tranchant et plus durable que le bronze. Le problème majeur avec les couteaux en fer était qu'ils se pliaient facilement. Les Vikings ont résolu ce problème en ajoutant du carbone, ou en « carbonisant » le fer. Cela a durci la lame de fer et amélioré sa rigidité et son tranchant.

Au début de l'histoire américaine, une conception particulière du couteau de chasse est devenue une norme par laquelle d'autres ont été comparés. Ce couteau favori des premiers pionniers était le couteau Bowie, du nom du légendaire pionnier James Bowie (1796-1836). Ce couteau à un seul tranchant mesurait 10 à 15 pouces (25 à 38 cm) de long. La lame en acier était droite sur la plus grande partie de sa longueur avec une pointe effilée concave.

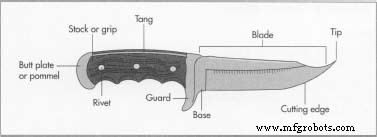

Le couteau de chasse moderne a généralement une lame rigide à un seul tranchant avec un manche suffisamment large pour être saisi fermement. La partie non affûtée de la lame, ou soie, s'étend à travers la zone de préhension pour plus de solidité. Des couteaux pliants et verrouillables et des couteaux spécialisés à écorcher et à éviscérer sont également utilisés pour la chasse et l'habillage du gibier, mais le couteau de chasse droit de base est la norme pour les amateurs de plein air.

Matières premières

La partie la plus importante du couteau de chasse moderne, la lame, est en acier ou en acier inoxydable. La teneur en carbone du métal est particulièrement importante, qui détermine la dureté de la lame. D'autres substances, telles que le molybdène, produisent d'autres améliorations spécifiques de la netteté, de la ténacité, de la finition et de la résistance à la corrosion.

La garde et le pommeau peuvent être en acier, en laiton ou en aluminium. Les crosses, ou poignées, peuvent être constituées de plusieurs matériaux. Certains couteliers utilisent des bois exotiques ou des os et de la corne d'animaux pour la crosse. Les crosses peuvent également être enveloppées de cuir, ou le cuir peut être en segments en forme de rondelle empilés sur la soie et profilés pour former la totalité du manche. Les matériaux choisis pour les stocks dépendent fortement de l'utilisation souhaitée. Des matériaux plus durables et utilitaires tels que le nylon et le cuir sont choisis pour les couteaux destinés à une utilisation réelle sur le terrain, tandis que des matériaux de fantaisie sont utilisés pour les couteaux de spectacle.

Le processus de fabrication

Formation de la lame

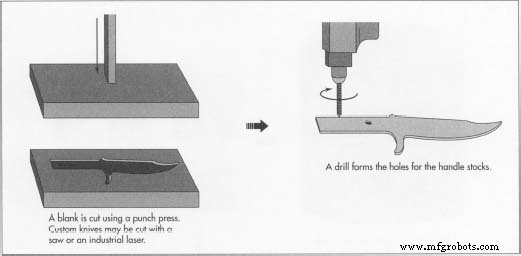

- 1 La lame commence comme une « ébauche », coupée dans un matériau plat qui est dans un état « doux », ce qui signifie qu'il n'a pas été traité thermiquement. Les couteaux fabriqués en série sont estampés dans un

La partie la plus importante du couteau de chasse moderne, la lame, est en acier ou en acier inoxydable. La teneur en carbone du métal est particulièrement importante, qui détermine la dureté de la lame. poinçonneuse, à l'aide d'un poinçon durci et d'une matrice dont la forme correspond au contour de la lame. Le poinçon est forcé à travers le matériau dans la matrice, mettant la lame rugueuse en forme. Les couteaux personnalisés peuvent être découpés avec une scie ou un laser industriel peut être utilisé pour couper des lames particulièrement complexes.

La partie la plus importante du couteau de chasse moderne, la lame, est en acier ou en acier inoxydable. La teneur en carbone du métal est particulièrement importante, qui détermine la dureté de la lame. poinçonneuse, à l'aide d'un poinçon durci et d'une matrice dont la forme correspond au contour de la lame. Le poinçon est forcé à travers le matériau dans la matrice, mettant la lame rugueuse en forme. Les couteaux personnalisés peuvent être découpés avec une scie ou un laser industriel peut être utilisé pour couper des lames particulièrement complexes. Une fois le flan coupé, des trous pour les crosses de poignée sont percés dans la soie. L'ébauche est également réalisée par meulage ou usinage. Cette mise en forme forme l'épaisseur de la lame en divers points et réduit la quantité de meulage de finition sur le bord tranchant. Toutes les marques d'identification ou détails décoratifs sont estampés alors que la lame est dans un état mou.

Durcissement

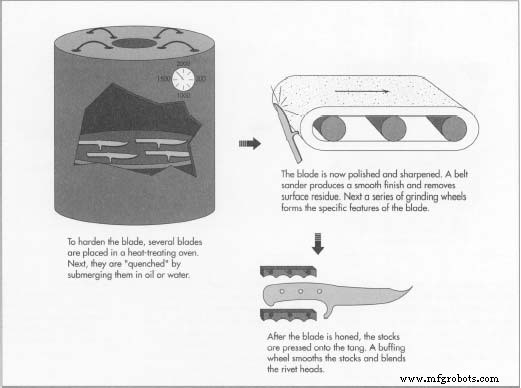

- 2 La lame est durcie pour préserver le tranchant du tranchant du couteau. Chaque matériau de lame peut nécessiter différentes méthodes de durcissement et de traitement thermique ; cependant, les lames en acier courantes sont généralement traitées thermiquement de la manière suivante.

Pour durcir la lame, plusieurs lames sont placées dans un plateau en céramique dans un four de traitement thermique. Ils sont posés à plat afin que le poids des lames ne provoque pas de gauchissement. Selon les exigences spécifiques de l'alliage, la température dans le four est augmentée à environ 1600°F (871°C). Après avoir chauffé les lames pendant environ deux heures, le plateau entier est retiré du four et les lames sont immergées dans l'huile ou l'eau. Cela refroidit rapidement les aubes et est appelé trempe. La trempe verrouille les cristaux métalliques dans un motif microscopique complexe. Ce processus a également pour résultat que le métal devient très cassant. Après la trempe, les lames sont réchauffées à environ 500°F (260°C). À ce stade, le métal a une légère couleur rougeâtre foncé et les cristaux changent légèrement d'alignement. Ensuite, les lames sont laissées refroidir lentement dans un processus appelé trempe. Cela durcit le métal tout en conservant une partie de la fragilité nécessaire à un affûtage fin. D'autres cycles de chauffage et de refroidissement peuvent être utilisés pour durcir d'autres alliages spécialisés.

Polissage et affûtage

- 3 Une fois les lames traitées thermiquement refroidies, elles sont polies et affûtées. Le polissage est effectué à la machine ou à la main. Une ponceuse à bande plate est utilisée pour produire une finition lisse, uniforme et « brossée » sur les côtés de la lame. Cela polit également toutes les marques de l'opération de poinçonnage et élimine les résidus de surface de l'opération de traitement thermique. Ensuite, la lame est placée dans un dispositif de meulage qui la fait passer à travers une série de meules. Chaque roue rotative enlève la bonne quantité de métal

pour former le relief du bord, la pointe, l'angle du bord rugueux et d'autres caractéristiques de la partie de travail de la lame. Lorsque des couteaux utilitaires sont fabriqués, bon nombre de ces caractéristiques sont laissées sans autre finition car elles sont à des fins fonctionnelles plutôt que cosmétiques. Dans le cas de couteaux plus sophistiqués, ces caractéristiques peuvent être polies à la main à l'aide d'une roue de polissage rotative et de rouge de bijoutier. Le rouge est une pâte abrasive douce qui, lorsqu'elle est étalée sur la roue de polissage en coton, puis polie contre la surface de la lame, polit le métal pour un lustre élevé. Lorsque la lame aura terminé ces étapes, elle sera assez tranchante et peut sembler prête à l'emploi. Cependant, les dernières étapes d'affûtage sont nécessaires pour produire un bord durable.

pour former le relief du bord, la pointe, l'angle du bord rugueux et d'autres caractéristiques de la partie de travail de la lame. Lorsque des couteaux utilitaires sont fabriqués, bon nombre de ces caractéristiques sont laissées sans autre finition car elles sont à des fins fonctionnelles plutôt que cosmétiques. Dans le cas de couteaux plus sophistiqués, ces caractéristiques peuvent être polies à la main à l'aide d'une roue de polissage rotative et de rouge de bijoutier. Le rouge est une pâte abrasive douce qui, lorsqu'elle est étalée sur la roue de polissage en coton, puis polie contre la surface de la lame, polit le métal pour un lustre élevé. Lorsque la lame aura terminé ces étapes, elle sera assez tranchante et peut sembler prête à l'emploi. Cependant, les dernières étapes d'affûtage sont nécessaires pour produire un bord durable.

Aiguisage

- 4 Pour l'observateur occasionnel, le tranchant du couteau apparaît simplement comme le résultat de deux surfaces qui se croisent. En y regardant de plus près, la vraie forme du bord se compose de deux ensembles d'angles distincts. Le premier est laissé par le meulage grossier comme expliqué ci-dessus, tandis que le second est l'angle fin qui forme réellement le tranchant. Cette arête est produite par une opération de meulage fin appelée honage. L'angle de la pierre peut être compris entre 17 et 30 degrés par rapport à l'axe de la lame, en fonction de l'application de la lame. Un angle plus petit produira un bord plus net, mais le bord s'usera et deviendra terne plus rapidement. Une pierre de meulage fine, ou « pierre », est huilée et frottée doucement sur le tranchant du couteau. Cette action produit le tranchant le plus fin et est la seule véritable méthode pour affûter correctement une lame de couteau. Lorsqu'il est observé au microscope, le bord du sol rugueux apparaît comme une série de points déchiquetés.

Bien qu'assez tranchants pour couper adéquatement dans cet état, les pointes s'usent facilement et bientôt le tranchant

a disparu. En aiguisant, ces points sont mélangés en un bord cohérent de netteté égale.

a disparu. En aiguisant, ces points sont mélangés en un bord cohérent de netteté égale.

Assemblage des crosses, garde et pommeau

- 5 Les crosses sont rivetées ou pressées sur la soie de la lame du couteau. Une roue de polissage est utilisée pour lisser les stocks et mélanger les têtes de rivet. Dans le cas d'un manche en cuir, les segments de rondelle sont empilés sur la soie en commençant par la garde. Une fois la longueur du manche remplie de cuir, le pommeau est pressé sur l'extrémité de la soie et fixé avec une épingle ou un rivet. Cela serre le cuir ensemble, créant une poignée serrée et facile à saisir. Le cuir peut être façonné à l'aide d'une meule puis scellé avec un scellant pénétrant. La garde et le pommeau peuvent ensuite être finis par polissage avec la roue de polissage. Un grand soin doit être pris pendant le processus d'assemblage et de finition pour ne pas endommager la lame du couteau ou endommager le bord tranchant.

Contrôle qualité

Pour assurer un tranchant et une longue durée de vie après affûtage, le traitement thermique de la lame doit être surveillé. Ceci est effectué en mesurant la dureté Rockwell, une procédure dans laquelle la lame ou un échantillon est placé sous une pointe durcie. Un poids lourd est exercé sur la pointe, et la quantité de pénétration est mesurée. La bosse laissée par ce test est à peine visible à l'œil nu, et peut se faire sous la poignée où elle sera cachée. En utilisant différentes échelles de conversion, la dureté peut ensuite être comparée à l'étalon souhaité.

Le tranchant et la finition de la lame sont également importants. Des techniciens qualifiés inspectent visuellement la lame, notamment à l'aide d'un microscope pour voir de près le bord aiguisé. Toutes les lames défectueuses sont renvoyées à l'opération de finition et de rodage finale pour être retravaillées.

La finition du manche et d'autres parties du couteau sont également inspectées visuellement. En particulier, les couteaux d'exposition sont minutieusement examinés à la recherche du moindre défaut. Puisque ces couteaux sont une forme d'art, ils seront scrutés de près par l'acheteur; tout défaut visuel diminuerait la valeur du couteau. De plus, si le couteau est une copie d'une pièce historique, les détails de conception et les marquages spécifiques sont importants pour le collectionneur.

Le futur

La conception et la construction du couteau de chasse ont peu changé au cours des 200 dernières années, et peu de changements sont attendus à l'avenir. Les progrès de la métallurgie continueront d'offrir aux fabricants de couteaux de nouveaux alliages d'acier, qu'ils utiliseront pour améliorer la dureté, la durabilité et la finition de leur produit. De même, de nouveaux plastiques avec une résistance aux chocs, une formabilité et une finition de surface améliorées trouveront des applications comme crosses de couteaux ou poignées.

Ce seront des changements mineurs, cependant, et ne changeront pas la conception globale. Le couteau de chasse d'aujourd'hui continuera d'être un outil utile et précieux pour les amateurs de plein air, et sera conservé avec fierté pour être transmis aux générations futures.

Processus de fabrication

- Automatisation :Lame d'ébavurage conforme pour robots

- Qu'est-ce qu'une scie sauteuse ?

- Les bulldozers et leur utilisation dans la construction

- 26 conseils d'usinage CNC qui valent la peine d'être collectés

- Principes de base des lames de cisaillement :les effets de la qualité de la lame sur les performances de cisaillement

- 5 conseils d'entretien des lames de cisaillement que vous devez suivre

- Qu'est-ce qu'une lame pour couper

- Votre guide de sélection de scie à ruban

- L'incroyable affûteur de scie circulaire