Crème glacée

Historique

Notre histoire d'amour avec la crème glacée est vieille de plusieurs siècles. Les anciens Grecs, Romains et Juifs étaient connus pour refroidir les vins et les jus. Cette pratique a évolué vers des glaces aux fruits et, éventuellement, des mélanges de lait et de crème congelés. Au premier siècle, l'empereur Néron aurait envoyé des messagers dans les montagnes pour ramasser de la neige afin que son personnel de cuisine puisse préparer des concoctions aromatisées aux fruits et au miel. Douze siècles plus tard, Marco Polo a présenté à l'Europe un dessert au lait glacé semblable au sorbet moderne qu'il avait apprécié en Extrême-Orient. Les Italiens étaient particulièrement friands de la confiserie glacée qui, au XVIe siècle, était appelée crème glacée. En 1533, la jeune princesse italienne Catherine de Médicis se rend en France en tant qu'épouse du futur roi Henri II. Son trousseau comprenait des recettes de desserts glacés. La première vente publique de glaces a eu lieu à Paris au Café Procope en 1670.

Les desserts glacés étaient également populaires en Angleterre. Les invités au banquet du couronnement d'Henri V d'Angleterre au XIVe siècle ont apprécié un dessert appelé cremefrez. Au XVIIe siècle, on servait régulièrement de la crème glacée à Charles Ier. Les livres de cuisine anglais du dix-huitième siècle contenaient des recettes de crème glacée aromatisée aux abricots, violettes, pétales de rose, chocolat et caramel. Les autres arômes précoces comprenaient le macaron et le rhum. Au début de l'Amérique, George Washington et Thomas Jefferson étaient particulièrement friands de crème glacée. Dolley Madison était connue pour le servir lors des dîners d'État à la Maison Blanche.

Parce que la glace était chère et que la réfrigération n'avait pas encore été inventée, la crème glacée était toujours considérée comme un régal pour les riches ou pour ceux des climats plus froids. (Dans une note écrite en 1794, Beethoven a décrit la crainte des Autrichiens qu'un hiver anormalement chaud les empêche de profiter de la crème glacée.) De plus, le processus de fabrication de la crème glacée était fastidieux et long. Un mélange de produits laitiers, d'œufs et d'arômes a été versé dans un pot et battu tandis que, simultanément, le pot a été secoué de haut en bas dans une casserole de sel et de glace.

Le développement de la récolte de glace et l'invention de la glacière isolée au XIXe siècle ont rendu la glace plus accessible au grand public. En 1846, Nancy Johnson a conçu un congélateur à crème glacée à manivelle qui a légèrement amélioré la production. La première fabrication documentée de crème glacée à temps plein a eu lieu à Baltimore, dans le Maryland, en 1851 lorsqu'un marchand de lait nommé Jacob Fussell s'est retrouvé avec un surplus de crème fraîche. Travaillant rapidement avant que la crème ne s'aigre, Fussell a fait une abondance de crème glacée et l'a vendue à prix réduit. La demande populaire le convainquit bientôt que vendre de la crème glacée était plus rentable que vendre du lait.

Cependant, la production était encore lourde et l'industrie s'est développée lentement jusqu'à ce que le mouvement d'industrialisation du début du XXe siècle apporte l'électricité, la vapeur et la réfrigération mécanique. Dans les années 1920, les écoles d'agriculture offraient des cours sur la production de crème glacée. Des associations commerciales pour les membres de l'industrie ont été créées pour promouvoir la consommation de crème glacée et pour lutter contre les réglementations fédérales proposées qui appelleraient à vendre la crème glacée au poids plutôt qu'au volume, et la divulgation des ingrédients.

L'ère de la prohibition s'est avérée très rentable pour l'industrie de la crème glacée. Refusant les boissons alcoolisées, de nombreuses personnes ont plutôt mangé de la crème glacée. Les brasseries ont souvent été converties en usines de crème glacée, bien qu'il soit probable que certaines des usines n'étaient que des façades pour les ventes illégales d'alcool. Bien que l'abrogation de la Prohibition en 1933 et la dépression qui a suivi aient ralenti les ventes de crème glacée, l'industrie a continué de croître. L'industrie du cinéma a joué un rôle particulièrement important dans la promotion de la crème glacée et les scènes représentant des stars appréciant les concoctions glacées étaient abondantes. Des glaciers ont surgi dans chaque ville et l'employé du salon, le soi-disant soda jerk, est devenu une icône culturelle.

Après la Seconde Guerre mondiale, les matières premières étant à nouveau disponibles, l'industrie de la crème glacée a produit plus de 20 pintes (19 1) de crème glacée pour chaque Américain par an. Au cours des années 1950, la concurrence s'est installée entre le glacier et la pharmacie qui vendait des glaces emballées. C'est à cette époque que l'utilisation d'ingrédients de moindre qualité a augmenté. De nombreux producteurs ajoutaient de très faibles pourcentages de matière grasse et pompaient de grandes quantités d'air dans la crème glacée pour remplir le carton.

Les années 1970 ont vu le développement de fabricants de glaces gastronomiques mettant l'accent sur les ingrédients naturels. Les gens se sont également intéressés à la fabrication de crème glacée à la maison. Les restaurants haut de gamme proposent des glaces maison sur leurs listes de desserts.

Matières premières

Aujourd'hui, la crème glacée est fabriquée à partir d'un mélange de produits laitiers (crème, lait concentré, matière grasse), de sucre, d'arômes et d'additifs approuvés par le gouvernement fédéral. Des œufs sont ajoutés pour certains arômes, en particulier la vanille française. Les directives générales permettent aux producteurs d'utiliser des ingrédients allant de la crème sucrée au lait en poudre écrémé, du sucre de canne aux solides de sirop de maïs, des œufs frais aux œufs en poudre. La réglementation fédérale stipule que chaque paquet de crème glacée doit contenir au moins 10 % de matière grasse.

Les additifs, qui agissent comme émulsifiants et stabilisants, sont utilisés pour éviter les chocs thermiques et la formation de cristaux de glace pendant le processus de production. Les additifs les plus courants sont la gomme de guar, extraite du buisson de guar, et le carraghénane, dérivé du varech ou de la mousse d'Irlande.

Les saveurs de crème glacée ont parcouru un long chemin depuis la vanille, la fraise et le chocolat standard. Dans les années 1970, l'Association internationale des fabricants de crème glacée avait enregistré plus de 400 saveurs différentes de crème glacée. Dans une gamme toujours plus étendue de combinaisons, des purées et des extraits de fruits, de la poudre de cacao, des noix, des morceaux de biscuits et de la pâte à biscuits sont mélangés au mélange de crème glacée.

De l'air est ajouté à la crème glacée pour améliorer sa capacité d'absorption des arômes et pour faciliter le service. Sans air, la crème glacée devient lourde et détrempée. D'un autre côté, trop d'air donne une crème glacée enneigée et sèche. Le gouvernement fédéral permet à la crème glacée de contenir jusqu'à 100 % de son volume dans l'air, ce que l'industrie appelle le dépassement.

Les fabricants de crème glacée de haute qualité (parfois appelée crème glacée gastronomique) utilisent des produits laitiers entiers frais, un faible pourcentage d'air (environ 20 %), entre 16 et 20 % de matière grasse et le moins d'additifs possible.

Le processus de fabrication

Bien que la crème glacée soit disponible sous diverses formes, y compris des articles de nouveauté tels que des barres et des sandwichs enrobés de chocolat, la description suivante s'applique à la crème glacée emballée dans des contenants d'une pinte et d'un demi-gallon.

Mélanger le mélange

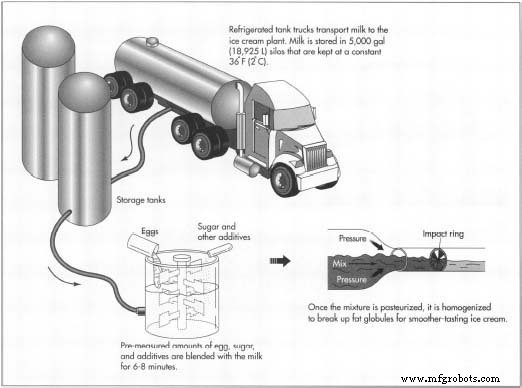

- 1 Le lait arrive à l'usine de crème glacée dans des camions-citernes réfrigérés en provenance des fermes laitières locales. Le lait est ensuite pompé dans des silos de stockage de 5 000 gal (18 925 1) qui sont maintenus à 36 °F (2 °C). Les tuyaux amènent le lait en quantités pré-mesurées dans des mélangeurs en acier inoxydable de 1 000 gallons (3 7851). Des quantités prémesurées d'œufs, de sucre et d'additifs sont mélangées au lait pendant six à huit minutes.

Pasteuriser pour tuer les bactéries

- 2 Le mélange mélangé est acheminé vers la machine de pasteurisation, qui est composée

d'une série de fines plaques en acier inoxydable. De l'eau chaude, à environ 182 °F (83 °C), coule sur un côté des plaques. Le mélange de lait froid est passé de l'autre côté. L'eau réchauffe le mélange à une température de 180°F (82°C), tuant efficacement toutes les bactéries existantes.

d'une série de fines plaques en acier inoxydable. De l'eau chaude, à environ 182 °F (83 °C), coule sur un côté des plaques. Le mélange de lait froid est passé de l'autre côté. L'eau réchauffe le mélange à une température de 180°F (82°C), tuant efficacement toutes les bactéries existantes.

Homogénéiser pour produire une texture uniforme

- 3 Par l'application d'une pression d'air intensive, parfois jusqu'à 2 000 livres par pouce carré (141 kg par cm²), le mélange chaud est forcé à travers une petite ouverture dans l'homogénéisateur. Cela décompose les particules de graisse et les empêche de se séparer du reste du mélange. Dans l'homogénéisateur, qui est essentiellement une pompe à piston haute pression, le mélange est encore mélangé lorsqu'il est aspiré dans le cylindre de la pompe lors de la course descendante, puis refoulé lors de la course ascendante.

Refroidir et reposer pour marier les saveurs

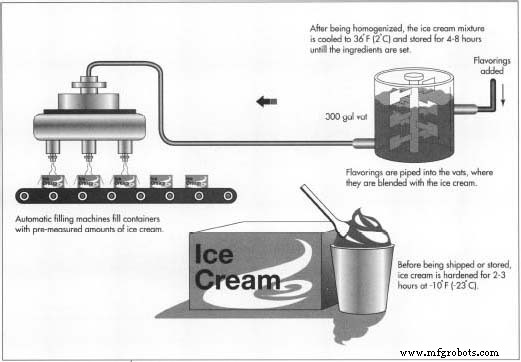

- 4 Le mélange est renvoyé au pasteurisateur où de l'eau froide, à environ 34 °F (1 °C), s'écoule d'un côté des plaques tandis que le mélange passe du côté opposé. De cette manière, le mélange est refroidi à 36°F (2°C). Ensuite, le mélange est pompé dans des réservoirs de 5 000 gallons (18 925 1) dans une pièce réglée à 36 ° F (2 ° C), où il repose pendant quatre à huit heures pour permettre aux ingrédients de se mélanger.

Aromatiser la glace

- 5 La crème glacée est pompée dans des cuves en acier inoxydable, chacune contenant jusqu'à 300 gallons (1 136 1) de mélange. Les arômes sont acheminés dans les cuves et soigneusement mélangés.

Congélation jusqu'à consistance molle

- 6 Maintenant, le mélange doit être congelé. Il est pompé dans des congélateurs continus qui

peut geler jusqu'à 700 gal (2 650 1) par heure. La température à l'intérieur des congélateurs est maintenue à -40 °F (-40 °C), en utilisant de l'ammoniac liquide comme agent de congélation. Pendant que la crème glacée est au congélateur, de l'air y est injecté. Lorsque le mélange sort du congélateur, il a la consistance d'une crème glacée molle.

peut geler jusqu'à 700 gal (2 650 1) par heure. La température à l'intérieur des congélateurs est maintenue à -40 °F (-40 °C), en utilisant de l'ammoniac liquide comme agent de congélation. Pendant que la crème glacée est au congélateur, de l'air y est injecté. Lorsque le mélange sort du congélateur, il a la consistance d'une crème glacée molle.

Ajout de fruits et morceaux sucrés

- 7 Si des morceaux d'aliments tels que des fraises ou des morceaux de biscuits doivent être ajoutés à la crème glacée, le mélange congelé est pompé vers un distributeur de fruits. Les morceaux sont chargés dans une trémie au sommet du chargeur. Une autre trémie plus petite, équipée d'une roue étoilée, est située à l'avant du chargeur. Une tarière au bas de la machine fait tourner les trémies de sorte que les morceaux tombent sur la roue étoilée en quantités pré-mesurées. Au fur et à mesure que le mélange passe dans la mangeoire, la roue étoilée pousse les morceaux de nourriture dans la crème glacée. Le mélange passe ensuite dans un mélangeur où les morceaux sont uniformément répartis.

Conditionner et emballer le produit fini

- 8 machines de remplissage automatique déposent des cartons préimprimés de la taille d'une pinte ou d'un demi-gallon dans des supports. Les cartons sont ensuite remplis de quantités prémesurées de crème glacée à raison de 70 à 90 cartons par heure. La machine place ensuite un couvercle sur chaque carton et le pousse sur un tapis roulant. Les cartons se déplacent le long de la bande transporteuse où ils passent sous un jet d'encre qui pulvérise une date de péremption et un code de production sur chaque carton. Après l'impression, les cartons passent par la fardeleuse, un tunnel thermique qui recouvre chaque gobelet d'un film plastique rétractable.

Durcissement

- 9 Avant le stockage et l'expédition, la crème glacée doit être durcie à une température de -10°F (-23°C). Le système de convoyeur déplace les cartons de crème glacée vers un tunnel réglé à -30 °F (-34 °C). Les ventilateurs de plafond qui tournent constamment créent un refroidissement éolien de -60 °F (-5 1 °C). Les cartons se déplacent lentement dans le tunnel pendant deux à trois heures jusqu'à ce que le contenu soit solide comme un roc. Les cartons sont ensuite stockés dans des entrepôts réfrigérés jusqu'à ce qu'ils soient expédiés vers les points de vente au détail.

Contrôle qualité

Chaque mélange est testé au hasard pendant le processus de production. Les niveaux de matière grasse et de solide sont testés. Les niveaux de bactéries sont mesurés. Chaque mélange est également testé en goût.

Les producteurs de crème glacée surveillent également attentivement les ingrédients qu'ils achètent auprès de fournisseurs externes.

Le futur

Les fabricants de crème glacée continuent de développer de nouveaux arômes. Ironiquement, étant donné les expériences de l'industrie pendant la Prohibition, l'une des innovations les plus récentes a été l'introduction de crèmes glacées à la liqueur.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Quatre consignes de sécurité relatives à la glace sèche pour le transport de vaccins sensibles

- EV vs ICE :en quoi la conception des faisceaux de câbles diffère-t-elle ?

- Un meilleur capteur détecte l'accumulation de glace en temps réel

- Distributeur automatique de popsicle :le potentiel commercial