Spandex

Le spandex est une fibre synthétique légère qui est utilisée pour fabriquer des vêtements extensibles tels que des vêtements de sport. Il est composé d'un polymère à longue chaîne appelé polyuréthane, qui est produit en faisant réagir un polyester avec un diisocyanate. Le polymère est transformé en fibre à l'aide d'une technique de filage à sec. Produit pour la première fois au début des années 1950, le spandex a été initialement développé pour remplacer le caoutchouc. Bien que le marché du spandex reste relativement petit par rapport à d'autres fibres telles que le coton ou le nylon, de nouvelles applications pour le spandex sont continuellement découvertes.

Contexte

Le spandex est un polymère synthétique. Chimiquement, il est composé d'un polyglycol à longue chaîne associé à un diisocyanate court et contient au moins 85 % de polyuréthane. C'est un élastomère, ce qui signifie qu'il peut être étiré dans une certaine mesure et qu'il recule lorsqu'il est relâché. Ces fibres sont supérieures au caoutchouc car elles sont plus résistantes, plus légères et plus polyvalentes. En fait, les fibres de spandex peuvent être étirées à près de 500 % de leur longueur.

Cette propriété élastique unique des fibres de spandex est un résultat direct de la composition chimique du matériau. Les fibres sont constituées de nombreux brins de polymère. Ces brins sont composés de deux types de segments :des segments longs et amorphes et des segments courts et rigides. Dans leur état naturel, les segments amorphes ont une structure moléculaire aléatoire. Ils s'entremêlent et rendent les fibres douces. Certaines des parties rigides des polymères se lient les unes aux autres et donnent la structure fibreuse. Lorsqu'une force est appliquée pour étirer les fibres, les liaisons entre les sections rigides sont rompues et les segments amorphes se redressent. Cela rend les segments amorphes plus longs, augmentant ainsi la longueur de la fibre. Lorsque la fibre est étirée à sa longueur maximale, les segments rigides se lient à nouveau les uns aux autres. Les segments amorphes restent dans un état allongé. Cela rend la fibre plus rigide et plus résistante. Une fois la force supprimée, les segments amorphes reculent et la fibre revient à son état relâché. En utilisant les propriétés élastiques des fibres de spandex, les scientifiques peuvent créer des tissus qui ont des caractéristiques d'étirement et de résistance souhaitables.

L'utilisation principale des fibres de spandex est dans le tissu. Ils sont utiles pour plusieurs raisons. Premièrement, ils peuvent être étirés à plusieurs reprises et reviendront presque exactement à leur taille et à leur forme d'origine. Deuxièmement, ils sont légers, doux et lisses. De plus, ils se colorent facilement. Ils sont également résilients car ils résistent à l'abrasion et aux effets délétères des huiles corporelles, de la transpiration et des détergents. Ils sont compatibles avec d'autres matériaux et peuvent être filés avec d'autres types de fibres pour produire des tissus uniques, qui présentent les caractéristiques des deux fibres.

Le spandex est utilisé dans une variété de types de vêtements différents. Comme il est léger et ne restreint pas les mouvements, il est le plus souvent utilisé dans les vêtements de sport. Cela comprend des vêtements tels que des maillots de bain, des pantalons de vélo et des vêtements d'exercice. Les propriétés ajustées du spandex en font un bon choix pour les sous-vêtements. Par conséquent, il est utilisé dans les ceintures, les tuyaux de soutien, les soutiens-gorge et les slips.

Historique

Le développement du spandex a commencé pendant la Seconde Guerre mondiale. A cette époque, les chimistes ont relevé le défi de développer des substituts synthétiques pour le caoutchouc. Deux principaux facteurs de motivation ont motivé leur recherche. Premièrement, l'effort de guerre nécessitait la plus grande partie du caoutchouc disponible pour la construction d'équipements. Deuxièmement, le prix du caoutchouc était instable et fluctuait fréquemment. Développer une alternative au caoutchouc pourrait résoudre ces deux problèmes.

Au départ, leur objectif était de développer un brin élastique durable à base de polymères synthétiques. En 1940, les premiers élastomères de polyuréthane sont produits. Ces polymères produisaient des gommes broyables, qui constituaient une alternative adéquate au caoutchouc. À peu près à la même époque, les scientifiques de Du Pont produisaient les premiers polymères de nylon. Ces premiers polymères de nylon étaient rigides et rigides, des efforts ont donc été entrepris pour les rendre plus élastiques. Lorsque les scientifiques ont découvert que d'autres polyuréthanes pouvaient être transformés en fils fins, ils ont décidé que ces matériaux pourraient être utiles pour fabriquer des nylons plus extensibles ou des vêtements légers.

Les premières fibres de spandex ont été produites à un niveau expérimental par l'un des premiers pionniers de la chimie des polymères, Farbenfabriken Bayer. Il a obtenu un brevet allemand pour sa synthèse en 1952. Le développement final des fibres a été élaboré indépendamment par des scientifiques de Du Pont et de la U.S. Rubber Company. Du Pont a utilisé le nom de marque Lycra et a commencé la fabrication à grande échelle en 1962. Ils sont actuellement le leader mondial dans la production de fibres de spandex.

Matières premières

Une variété de matières premières sont utilisées pour produire des fibres de spandex extensibles. Cela comprend les prépolymères qui produisent le squelette de la fibre, les stabilisants qui protègent l'intégrité du polymère et les colorants.

Deux types de prépolymères sont mis à réagir pour produire le squelette polymère de fibres spandex. L'un est un macroglycol flexible tandis que l'autre est un diisocyanate rigide. Le macroglycol peut être un polyester, un polyéther, un polycarbonate, une polycaprolactone ou une combinaison de ceux-ci. Ce sont des polymères à longue chaîne, qui ont des groupes hydroxyle (-OH) aux deux extrémités. La caractéristique importante de ces molécules est qu'elles sont longues et flexibles. Cette partie de la fibre spandex est responsable de sa caractéristique d'étirement. L'autre prépolymère utilisé pour produire du spandex est un diisocyanate polymère. Il s'agit d'un polymère à chaîne plus courte, qui possède un groupe isocyanate (-NCO) aux deux extrémités. La principale caractéristique de cette molécule est sa rigidité. Dans la fibre, cette molécule apporte de la force.

Corset conçu par Jacob Kindliman de New York en 1890. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Corset conçu par Jacob Kindliman de New York en 1890. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Ce torse vêtu d'un corset a été produit par Jacob Kindliman de New York en 1890. Kindliman, un corsetier, n'avait guère besoin de faire de la publicité. A cette époque, les femmes pensaient qu'il était nécessaire de porter un corset et se considéraient indécemment vêtues sans jusqu'au début du XXe siècle. Les corsets étaient une combinaison soutien-gorge-ceinture-taille dans un vêtement tout-en-un, formant la forme de base pour une robe à la mode.

Quelques jours avant l'élasthanne, comment le corset contournait-il efficacement le corps ? Au XVIIIe siècle, des matelassages épais et des coutures épaisses sur le corset façonnaient le corps lorsque le vêtement était étroitement lacé. Au début du XIXe siècle, des fanons, une substance osseuse mais flexible de la bouche de la baleine à fanons, étaient cousus dans les coutures du corset (d'où le terme corsets en os de baleine), mais les corsets de la fin des années 1800 comme celui-ci étaient raidis avec de petites bandes minces en acier recouvert de tissu. De tels corsets revêtus d'acier ne permettaient ni le mouvement ni le confort. Au cours de la Première Guerre mondiale, les femmes américaines ont commencé à séparer les parties du corset en deux vêtements :la ceinture (taille et hanches) et le bandeau (bande plus douce utilisée pour soutenir et façonner les seins).

Nancy EV Bryk

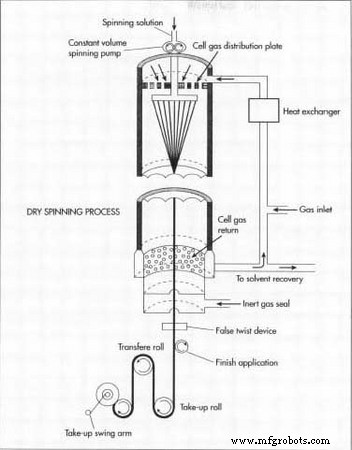

Lorsque les deux types de prépolymères sont mélangés, ils interagissent pour former les fibres de spandex. Dans cette réaction, l'hydroxyle  Processus de filage à sec. les groupes (-OH) sur les macroglycols réagissent avec les isocyanates. Chaque molécule est ajoutée à l'extrémité d'une autre molécule et un polymère à longue chaîne est formé. C'est ce qu'on appelle une croissance par étapes ou une polymérisation par addition. Pour initier cette réaction, un catalyseur tel que le diazobicyclo[2.2.2]octane doit être utilisé. D'autres amines de bas poids moléculaire sont ajoutées pour contrôler le poids moléculaire des fibres.

Processus de filage à sec. les groupes (-OH) sur les macroglycols réagissent avec les isocyanates. Chaque molécule est ajoutée à l'extrémité d'une autre molécule et un polymère à longue chaîne est formé. C'est ce qu'on appelle une croissance par étapes ou une polymérisation par addition. Pour initier cette réaction, un catalyseur tel que le diazobicyclo[2.2.2]octane doit être utilisé. D'autres amines de bas poids moléculaire sont ajoutées pour contrôler le poids moléculaire des fibres.

Les fibres de spandex sont vulnérables aux dommages causés par diverses sources, notamment la chaleur, les contaminants atmosphériques légers et le chlore. Pour cette raison, des stabilisants sont ajoutés pour protéger les fibres. Les antioxydants sont un type de stabilisant.

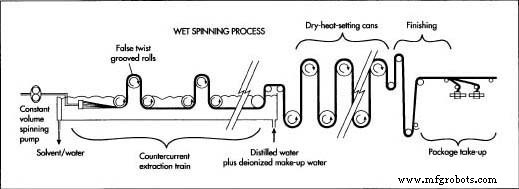

Divers antioxydants sont ajoutés aux fibres, y compris des phénols encombrés monomères et polymères. Pour protéger contre la dégradation par la lumière, des filtres ultraviolets (UV) tels que les hydroxybenzotriazoles sont ajoutés. Les composés qui inhibent la décoloration des fibres causée par les polluants atmosphériques sont un autre type de stabilisant ajouté. Ce sont généralement des composés à fonctionnalité amine tertiaire, qui peuvent interagir avec les oxydes d'azote dans la pollution de l'air. Étant donné que le spandex est souvent utilisé pour les maillots de bain, l'anti-moisissure  Processus de filage humide. des additifs doivent également être ajoutés. Tous les stabilisants ajoutés aux fibres de spandex sont conçus pour résister à l'exposition aux solvants, car cela pourrait avoir un effet dommageable sur la fibre.

Processus de filage humide. des additifs doivent également être ajoutés. Tous les stabilisants ajoutés aux fibres de spandex sont conçus pour résister à l'exposition aux solvants, car cela pourrait avoir un effet dommageable sur la fibre.

Lorsqu'elles sont produites pour la première fois, les fibres de spandex sont blanches. Par conséquent, des colorants sont ajoutés pour améliorer leur aspect esthétique. Des colorants dispersés et acides sont généralement utilisés. Si les fibres de spandex sont entrelacées avec d'autres fibres telles que le nylon ou le polyester, des méthodes de teinture spéciales sont nécessaires.

Le processus de fabrication

Les fibres de spandex sont produites de quatre manières différentes, notamment l'extrusion à l'état fondu, le filage par réaction, le filage à sec en solution et le filage en solution humide. Chacune de ces méthodes implique l'étape initiale de réaction des monomères pour produire un prépolymère. Ensuite, le prépolymère est mis à réagir davantage, de diverses manières, et étiré pour produire une longue fibre. Étant donné que le filage à sec en solution est utilisé pour produire plus de 90 % des fibres de spandex dans le monde, il est décrit.

Réactions polymères

- 1 La première étape de la production de spandex est la production du prépolymère. Cela se fait en mélangeant un macroglycol avec un monomère diisocyanate. Les composés sont mélangés dans un réacteur et dans les bonnes conditions, ils réagissent pour former un prépolymère. Étant donné que le rapport des matériaux constitutifs produit des fibres aux caractéristiques variables, il est strictement contrôlé. Un rapport typique du glycol au diisocyanate peut être de 1:2.

- 2 Dans la production de fibres de filage à sec, le prépolymère est en outre mis à réagir avec une quantité égale de diamine. Ceci est connu comme une réaction d'extension de chaîne. La solution résultante est diluée avec un solvant pour produire la solution de filage. Le solvant contribue à rendre la solution plus fluide et plus facile à manipuler. Il peut ensuite être pompé dans la cellule de production de fibres.

Production des fibres

- 3 La solution de filage est pompée dans une cellule de filage cylindrique où elle est durcie et transformée en fibres. Dans cette cellule, la solution de polymère est forcée à travers une plaque métallique, appelée filière, qui présente de petits trous partout. Cela provoque l'alignement de la solution en brins de polymère liquide. Lorsque les brins traversent la cellule, ils sont chauffés en présence d'azote et de gaz solvant. Ces conditions amènent le polymère liquide à réagir chimiquement et à former des brins solides.

- 4 Au fur et à mesure que les fibres sortent de la cellule, une quantité spécifique de brins solides est regroupée pour produire l'épaisseur souhaitée. Cela se fait avec un dispositif à air comprimé qui tord les fibres ensemble. En réalité, chaque fibre de spandex est composée de nombreuses fibres individuelles plus petites qui adhèrent les unes aux autres en raison de l'adhésivité naturelle de leur surface.

Traitement final

- 5 Les fibres sont ensuite traitées avec un agent d'ennoblissement. Il peut s'agir du stéarate de magnésium ou d'un autre polymère tel que le poly(diméthylsiloxane). Ces matériaux de finition empêchent les fibres de coller ensemble et facilitent la fabrication du textile. Après ce traitement, les fibres sont transférées à travers une série de rouleaux sur une bobine. La vitesse d'enroulement de l'ensemble du processus peut aller de 300 à 500 mi (482,7 à 804,5 km) par minute en fonction de l'épaisseur des fibres.

- 6 Lorsque les bobines sont remplies de fibres, elles sont mises dans un emballage final et expédiées aux fabricants de textiles et à d'autres clients. Ici, les fibres peuvent être tissées avec d'autres fibres telles que le coton ou le nylon pour produire le tissu utilisé dans la fabrication de vêtements. Ce tissu peut également être teint pour produire une couleur désirée.

Contrôle qualité

Pour garantir la qualité des fibres de spandex, les fabricants surveillent le produit à chaque phase de production. Les inspections commencent par l'évaluation des matières premières entrantes. Diverses caractéristiques chimiques et physiques sont testées. Par exemple, le pH, la densité et la viscosité du diisocyanate peuvent être contrôlés. De plus, l'apparence, la couleur et l'odeur peuvent également être évaluées. Ce n'est qu'en procédant à des contrôles de qualité stricts sur les matières premières que le fabricant peut être sûr qu'ils produiront un produit final cohérent. Après la production, les fibres de spandex sont également testées. Ces tests peuvent inclure ceux qui évaluent l'élasticité, la résilience et la capacité d'absorption des fibres.

Le futur

La qualité des fibres de spandex s'est continuellement améliorée depuis qu'elles ont été développées pour la première fois. Divers domaines de recherche permettront de poursuivre leur amélioration. Par exemple, les scientifiques ont découvert qu'en changeant les prépolymères de départ, ils peuvent développer des fibres qui ont des caractéristiques d'étirement encore meilleures. D'autres caractéristiques peuvent être améliorées en utilisant différents rapports de prépolymère, de meilleurs catalyseurs et diverses charges. En plus des améliorations apportées aux fibres de spandex, il est probable que des tissus avancés seront produits qui incorporent des fibres de spandex avec des fibres conventionnelles. Actuellement, des mélanges de fibres de nylon/élasthanne sont disponibles. Enfin, des améliorations dans la fabrication seront également découvertes. Ceux-ci se concentreront sur la production de fibres plus rapidement et plus efficacement.

Processus de fabrication

- Feutre

- Fibre de carbone

- Fil

- Fibre de verre

- Épisode 30 :Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tissus tissés :les bases

- Fibre optique 500°C pour les applications à haute température

- Les fibres transforment le tissu en vêtements régulant la respiration

- La chemise "intelligente" surveille le cœur