Feutre

Contexte

La plupart des tissus sont tissés, ce qui signifie qu'ils sont construits sur un métier à tisser et ont des fibres de chaîne (le fil ou la fibre qui est enfilée dans le sens de la longueur sur le métier) et de trame (le fil qui coupe la fibre de chaîne et s'y imbrique) qui créent un plat morceau de tissu. Le feutre est un tissu dense, non tissé et sans aucune chaîne ni trame. Au lieu de cela, le tissu feutré est fabriqué à partir de fibres ou de fourrure emmêlées et compressées sans système apparent de fils. Le feutre est produit lorsque ces fibres et/ou fourrure sont pressées ensemble en utilisant la chaleur, l'humidité et la pression. Le feutre est généralement composé de laine mélangée à un synthétique afin de créer un feutre robuste et résistant pour un usage artisanal ou industriel. Cependant, certains feutres sont entièrement fabriqués à partir de fibres synthétiques.

Le feutre peut varier en largeur, longueur, couleur ou épaisseur en fonction de son application prévue. Ce matériau emmêlé est particulièrement utile pour le rembourrage et la doublure car il est dense et peut être très épais. De plus, comme le tissu n'est pas tissé, les bords peuvent être coupés sans craindre que les fils ne se desserrent et que la fibre ne s'effiloche. Les fibres feutrées prennent généralement bien la teinture et le feutre artisanal est disponible dans une multitude de couleurs, tandis que le feutre de qualité industrielle est généralement laissé dans son état naturel. En fait, le feutre est utilisé dans une grande variété d'applications à la fois dans les contextes résidentiels et industriels. Le feutre est utilisé dans les assainisseurs d'air, les babillards pour enfants, les kits d'artisanat, les costumes et décorations de vacances, les tampons encreurs, dans les appareils électroménagers, les joints, comme raidisseur de vêtements ou doublure, et il peut être utilisé comme coussin, pour fournir des tampons pour les appareils de polissage, ou comme scellant dans les machines industrielles.

Historique

Le feutre est peut-être le plus ancien tissu connu de l'homme, et il existe de nombreuses références au feutre dans les écrits anciens. Le feutre n'étant pas tissé et ne nécessitant pas de métier à tisser pour sa fabrication, l'homme ancien le fabriquait assez facilement. Certains des premiers restes de feutre ont été trouvés dans les tombes gelées de cavaliers nomades dans les montagnes de Sibérie Tlai et datent d'environ 700

Aujourd'hui, les chapeaux sont associés au feutre, mais on suppose généralement que tout le feutre est fait de laine. À l'origine, les premiers feutres de fabrication de chapeaux étaient fabriqués à partir de fourrure animale (généralement de la fourrure de castor). La fourrure était emmêlée avec d'autres fibres, y compris la laine, en utilisant la chaleur, la pression et l'humidité. Les plus beaux chapeaux étaient en castor, et les beaux chapeaux pour hommes étaient souvent appelés castors. Les chapeaux de feutre de castor étaient fabriqués à la fin du Moyen Âge et étaient très convoités. Cependant, à la fin du XIVe siècle, de nombreux chapeliers les produisaient aux Pays-Bas, faisant ainsi baisser le prix.

Le continent nord-américain abritait de nombreuses peaux de castor utilisées dans les créations des chapeliers européens aux XVIIIe et XIXe siècles. Les peaux d'occasion des Indiens d'Amérique du Nord, pleines de sueur, étaient feutrées avec le plus de succès et étaient extrêmement demandées pour la fabrication de chapeaux dans le Nouveau et l'Ancien Monde. Le chapeau de castor a été dépassé en popularité dans la seconde moitié du XIXe siècle par le chapeau de soie noire, parfois fini pour ressembler au castor et appelé soie finie en castor.

Les étapes incluses dans la fabrication du feutre ont peu changé au fil du temps. Le tissu feutré est produit en utilisant la chaleur, l'humidité et la pression pour mater et emboîter les fibres. Au Moyen Âge, le chapelier séparait la fourrure de la peau à la main et appliquait une pression et de l'eau chaude sur le tissu pour le rétrécir manuellement. Bien que des machines soient utilisées aujourd'hui pour accomplir bon nombre de ces tâches, les exigences de traitement restent inchangées. Une exception est que jusqu'à la fin du XIXe siècle, le mercure était utilisé dans le traitement du feutre pour la fabrication de chapeaux. On a découvert que le mercure avait des effets débilitants sur le chapelier, provoquant un type d'empoisonnement qui a entraîné des tremblements, des hallucinations et d'autres symptômes psychotiques. Le terme chapelier fou est associé au chapelier en raison de la psychose qui découle de l'empoisonnement au mercure. Les chapeaux en feutre de laine restent très populaires et sont principalement portés pendant les mois d'hiver.

L'utilisation du feutre s'est élargie au cours du siècle dernier. Les amateurs d'artisanat l'utilisent pour tous types de projets. De nombreux enseignants trouvent qu'il s'agit d'un tissu facile à manipuler pour les enfants, car une fois coupé, les bords ne s'effilochent pas comme le font les tissus tissés. Les applications industrielles du feutre se sont multipliées et le feutre se trouve dans les voitures ainsi que dans les machines de production.

Matières premières

Le feutre est fabriqué à partir de laine, qui adhère et tapisse facilement, et d'une fibre synthétique qui confère au feutre une certaine résistance et longévité. Les combinaisons de fibres typiques pour le feutre comprennent la laine et le polyester ou la laine et le nylon. Les synthétiques ne peuvent pas être transformés en feutre par eux-mêmes mais peuvent être feutrés s'ils se combinent avec de la laine.

D'autres matières premières utilisées dans la production de laine comprennent la vapeur, utilisée pendant l'étape au cours de laquelle le matériau est réduit en largeur et en longueur et devient plus épais. En outre, un mélange d'acide sulfurique faible est utilisé dans le processus d'épaississement. Le carbonate de sodium (chlorure de sodium) est utilisé pour neutraliser l'acide sulfurique.

Le processus de fabrication

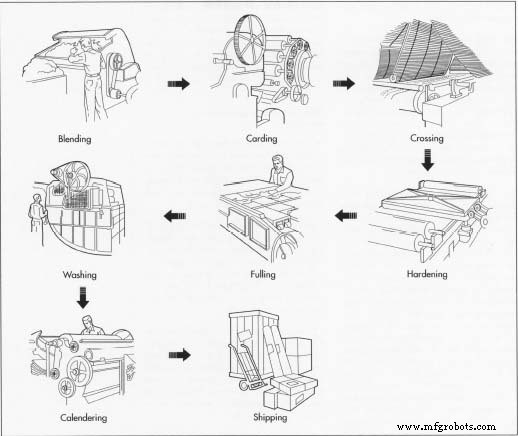

- Étant donné que certains feutres utilisent plus d'un type de fibre, les fibres doivent être mélangées et mélangées avant que tout traitement ne commence. Pour ce faire, les fibres brutes sont mises dans un ouvreur avec un gros cylindre clouté avec des clous en acier qui combinent les fibres en une masse.

- Ensuite, ces fibres mélangées doivent être cardées. Les machines à carder sont d'énormes cylindres qui tissent les fibres en une bande. Les trémies d'alimentation permettent à un poids spécifique de fibre de passer dans le cylindre afin de créer une nappe standardisée. Les fibres de la nappe sont tirées par les fils, ou cardées, de sorte qu'elles soient parallèles les unes aux autres.

- Généralement, au moins deux cardes sont utilisées dans le processus de fabrication, chacune affinant la bande au fur et à mesure qu'elle en crée une nouvelle. Un transporteur déplace une bande de la première carde à une seconde. La bande est ensuite introduite dans la deuxième machine. Cette deuxième carde génère une nouvelle nappe plus épaisse et entièrement cardée.

- A la fin du deuxième cardage, un peigne retire la nappe cardée de la machine et l'enroule. Il existe deux manières de retirer la nappe de la machine :un nappeur croisé peut être utilisé dans lequel la nappe est enroulée perpendiculairement, ou dans le sens des fibres; ou un vlamir peut être utilisé, dans lequel la nappe est enroulée parallèlement à la direction des fibres.

- Ensuite, plusieurs toiles différentes sont combinées pour créer une toile épaisse. Quatre rouleaux de nappe sont enroulés mais sont superposés de manière à ce que leurs fibres alternent dans le sens en fonction de la façon dont les nappes ont été enroulées, soit enroulées en croix, soit enroulées à l'aide d'un vlamir. Ces quatre rouleaux sont considérés comme un seul rouleau standard, parfois appelé matelas. Cette nappe est considérée comme un rouleau de matériau standard. Les matelas sont superposés afin de créer différentes épaisseurs de feutre.

Le processus de fabrication du feutre.

Le processus de fabrication du feutre. - Les nappes de matériau feutré doivent être durcies ou emmêlées afin de créer un matériau épais et densément feutré. La première étape de ce processus consiste à soumettre les matelas à la chaleur et à l'humidité. Pour ce faire, les nattes sont passées à travers une table à vapeur.

- Maintenant, les nappes séparées doivent être emmêlées et rétrécies en longueur et en largeur afin de créer un feutre dense. Ces matelas doivent être soumis à la chaleur, à l'humidité et à la pression afin d'être denses. Tout d'abord, les nappes mouillées sont introduites dans un durcisseur à plaques qui rétrécit la largeur du tissu. Le durcisseur à plaques se compose d'un grand lit plat carré avec une grande plaque qui tombe sur les nattes de nattes humides et chaudes, exerçant une pression sur le matériau et le comprimant. En même temps, le durcisseur à plaques oscille d'un bord à l'autre, matant davantage la fibre à une largeur spécifique.

- Ensuite, les matelas sont introduits dans une machine à foulonner ou à foulonner, qui réduit la longueur à une mesure spécifique. En rétrécissant, le feutre devient plus dense. Les matelas sont alimentés par un ensemble de rouleaux en acier supérieurs et inférieurs recouverts de caoutchouc dur ou de plastique et moulés avec des bandes de roulement un peu comme un pneu de voiture, leur permettant de se déplacer sur les matelas. Le feutre est humidifié en continu avec une solution d'eau chaude et d'acide sulfurique. Les rouleaux supérieurs restent immobiles lorsque les rouleaux inférieurs sont déplacés vers le haut pour exercer une pression sur le tissu et le pousser contre les rouleaux supérieurs. Tous les rouleaux, supérieurs et inférieurs, se déplacent ensemble vers l'avant et vers l'arrière. La pression, l'acide, l'eau chaude et le mouvement font que les matelas rétrécissent en longueur, rendant le feutre encore plus dense. Par exemple, un seul morceau de feutre mesurant 38 verges (34,7 m) de long peut sortir du fourreau à seulement 30 verges (27,4 m) de longueur.

- Le feutre humide contient des résidus d'acide sulfurique et doit être neutralisé. Pour ce faire, le feutre est passé dans des bacs de neutralisation remplis d'une solution de carbonate de sodium et d'eau chaude. Ce processus est soigneusement chronométré afin que des longueurs et des largeurs de verges spécifiques soient disponibles pour une durée exacte.

- Le feutre neutralisé est ensuite passé dans une machine de remplissage dans laquelle des rouleaux lourds passent une dernière fois sur la surface du tissu pour lisser les irrégularités.

- Si des feutres doivent être teints, les pièces humides sont amenées dans une cuve de teinture. Certaines qualités industrielles ne sont pas teintes mais passent directement au séchage.

- Certaines entreprises enroulent simplement le feutre humide et l'envoient dans un séchoir centrifuge qui essore l'eau. D'autres ont d'énormes séchoirs dans lesquels le feutre est épinglé sur un lit de séchoir. Le feutre peut également être séché à l'air libre en étant suspendu ou étendu sur le sol dans une salle de séchage.

- Une fois sec, certaines entreprises pressent ou repassent le feutre pour assurer une épaisseur constante. Certains fabricants utilisent ce repassage pour rendre les feutres denses encore plus denses car le repassage peut les rétrécir légèrement.

- L'étape de finition comprend le placement du feutre sur une table de mesure dans laquelle les bords du feutre sont soigneusement coupés. La pièce est maintenant prête pour l'emballage, l'étiquetage et l'expédition.

Contrôle qualité

Le contrôle qualité commence dès l'arrivée des matières. Les matériaux sont contrôlés pour la qualité et le poids. Certaines entreprises achètent de la laine qui a été lavée et mise en balles; la pureté des balles est examinée à l'entrée. D'autres contrôles de qualité importants incluent la surveillance continue des bandes cardées, car les tailles de bande sont des premières étapes importantes dans la production de la longueur et de la largeur souhaitées du feutre. Une fois les matelas rétrécis en largeur et en longueur, l'entreprise vérifie le poids, la densité, la largeur, la longueur et l'uniformité des matelas. Lorsque la production est terminée, des contrôles visuels peuvent révéler que la surface d'un matelas est légèrement inégale et un pressage supplémentaire peut se produire pour égaliser la surface. Les bains acides sont également très surveillés. La durée pendant laquelle le tissu est dans le bain d'acide est calculée avec précision en fonction du poids et de la longueur du mètre, de peur que la pièce ne s'abîme. Enfin, l'entreprise produisant du feutre industriel doit vérifier ses marchandises par rapport à une norme gouvernementale pour le produit. Le gouvernement a déterminé que le feutre de densité 16 lb (7,3 kg) doit mesurer 1 po (2,5 cm) d'épaisseur, 36 po (91,4 cm) de large, 36 po (91,4 cm) de long et peser 16 lb (7,3 kg). Si le feutre pèse moins que cela, le tissu n'est pas assez dense et ne répond pas aux attentes du gouvernement pour cette qualité de feutre.

Sous-produits/Déchets

Il y a des déchets générés dans la production de feutre. Lorsque les bords sont coupés, de petits morceaux sont coupés. Ces petites pièces sont souvent imprégnées d'huile et de graisse provenant des machines et sont inutilisables à d'autres fins. Ces matériaux sont ensuite envoyés dans une décharge.

Le futur

En raison de son extrême polyvalence, la demande de feutre est constante. Il est utilisé dans des applications militaires pour les casques, les bottes, les petites munitions et les roquettes. Les usages civils du feutre sont trop nombreux pour être comptés. Une utilisation unique a été trouvée pour l'excès de feutre blanc qui est relativement propre et exempt d'huile et de graisse. Il est broyé, coloré et mis dans une bombe aérosol. Il est ensuite vendu sous forme de spray pour couvrir les zones chauves et a connu un certain succès ces dernières années.

Où en savoir plus

Livres

Gioello, Debbie Ann. Profilage des tissus. New York :Fairchild Publications, 1981.

McDowell, Colin. Chapeaux :Statut, style et glamour. New York :Rizzoli, 1993.

Autre

Concevoir une page Web d'arcade. Novembre 2001.

Entretien avec Dick Pursell. Directeur des ventes, U.S. Felt. Sanford, moi. Août 2001.

Compagnie Sutherland Felt. Fabrication de feutres de laine par voie humide. Troie, MI.

Nancy VE Bryk

Processus de fabrication

- Fibre de carbone

- Spandex

- Fil

- Épisode 30 :Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tissus tissés :les bases

- Fibre optique 500°C pour les applications à haute température

- Les fibres transforment le tissu en vêtements régulant la respiration

- La chemise "intelligente" surveille le cœur

- Feutre en carbure de silicium renforcé de fibres de carbone SIGRASIC®