Fibre de verre

Contexte

La fibre de verre fait référence à un groupe de produits fabriqués à partir de fibres de verre individuelles combinées sous diverses formes. Les fibres de verre peuvent être divisées en deux groupes principaux selon leur géométrie :les fibres continues utilisées dans les fils et les textiles, et les fibres discontinues (courtes) utilisées comme matelas, couvertures ou panneaux pour l'isolation et la filtration. La fibre de verre peut être transformée en fil tout comme la laine ou le coton, et tissée en tissu qui est parfois utilisé pour les tentures. Les textiles en fibre de verre sont couramment utilisés comme matériau de renforcement pour les plastiques moulés et stratifiés. La laine de verre, un matériau épais et duveteux fait de fibres discontinues, est utilisée pour l'isolation thermique et l'absorption acoustique. On le trouve couramment dans les cloisons et les coques des navires et des sous-marins; compartiments de moteur d'automobile et revêtements de panneaux de carrosserie; dans les fournaises et les climatiseurs; panneaux acoustiques pour murs et plafonds; et cloisons architecturales. La fibre de verre peut être adaptée à des applications spécifiques telles que le type E (électrique), utilisé comme ruban d'isolation électrique, textiles et renforcement ; Type C (chimique), qui a une résistance supérieure aux acides, et Type T, pour l'isolation thermique.

Bien que l'utilisation commerciale de la fibre de verre soit relativement récente, les artisans ont créé des brins de verre pour la décoration des gobelets et des vases à la Renaissance. Un physicien français, René-Antoine Ferchault de Réaumur, a produit des textiles décorés de fins brins de verre en 1713, et les inventeurs britanniques ont reproduit l'exploit en 1822. Un tisserand de soie britannique a fabriqué un tissu de verre en 1842, et un autre inventeur, Edward Libbey, a exposé un robe tissée de verre à l'Exposition colombienne de 1893 à Chicago.

La laine de verre, une masse pelucheuse de fibres discontinues de longueurs aléatoires, a été produite pour la première fois en Europe au tournant du siècle, à l'aide d'un processus consistant à tirer les fibres des tiges horizontalement vers un tambour rotatif. Plusieurs décennies plus tard, un procédé de filage a été développé et breveté. Le matériau isolant en fibre de verre a été fabriqué en Allemagne pendant la Première Guerre mondiale. La recherche et le développement visant à la production industrielle de fibres de verre ont progressé aux États-Unis dans les années 1930, sous la direction de deux grandes entreprises, la Owens-Illinois Glass Company et Corning Glass Travaux. Ces sociétés ont développé une fibre de verre fine, souple et peu coûteuse en tirant du verre fondu à travers des orifices très fins. En 1938, ces deux sociétés ont fusionné pour former Owens-Corning Fiberglas Corp. Désormais connue simplement sous le nom d'Owens-Corning, elle est devenue une entreprise de 3 milliards de dollars par an et est un leader sur le marché de la fibre de verre.

Matières premières

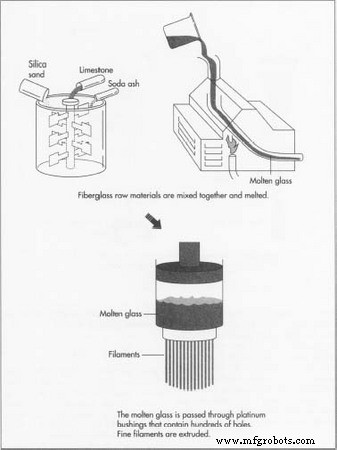

Les matières premières de base pour les produits en fibre de verre sont une variété de minéraux naturels et de produits chimiques manufacturés. Les principaux ingrédients sont le sable de silice, le calcaire et le carbonate de sodium. D'autres ingrédients peuvent inclure de l'alumine calcinée, du borax, du feldspath, de la syénite à néphéline, de la magnésite et de l'argile kaolin, entre autres. Le sable de silice est utilisé pour former le verre, tandis que le carbonate de sodium et le calcaire contribuent principalement à abaisser la température de fusion. D'autres ingrédients sont utilisés pour améliorer certaines propriétés, comme le borax pour la résistance chimique. Le verre usagé, également appelé calcin, est également utilisé comme matière première. Les matières premières doivent être soigneusement pesées en quantités exactes et soigneusement mélangées (appelées batching) avant d'être fondues en verre.

Le processus de fabrication

Fonte

- 1 Une fois le lot préparé, il est introduit dans un four pour la fusion. Le four peut être chauffé à l'électricité, aux combustibles fossiles ou à une combinaison des deux. La température doit être contrôlée avec précision pour maintenir un flux de verre régulier et régulier. Le verre fondu doit être maintenu à une température plus élevée (environ 2500°F [1371°C]) que les autres types de verre afin d'être transformé en fibre. Une fois le verre fondu, il est transféré vers l'équipement de formage via un canal (avant-foyer) situé en sortie de four.

Mise en fibres

- 2 Plusieurs procédés différents sont utilisés pour former des fibres, selon le type de fibre. Les fibres textiles peuvent être formées à partir de verre fondu directement à partir du four, ou le verre fondu peut d'abord être acheminé vers une machine

qui forme des billes de verre d'environ 0,62 pouce (1,6 cm) de diamètre. Ces billes permettent d'inspecter visuellement le verre à la recherche d'impuretés. Dans le processus de fusion directe et de fusion du marbre, le verre ou les billes de verre sont alimentés par des bagues chauffées électriquement (également appelées filières). La douille est en platine ou en alliage métallique, avec de 200 à 3 000 orifices très fins. Le verre fondu passe par les orifices et ressort sous forme de fins filaments.

qui forme des billes de verre d'environ 0,62 pouce (1,6 cm) de diamètre. Ces billes permettent d'inspecter visuellement le verre à la recherche d'impuretés. Dans le processus de fusion directe et de fusion du marbre, le verre ou les billes de verre sont alimentés par des bagues chauffées électriquement (également appelées filières). La douille est en platine ou en alliage métallique, avec de 200 à 3 000 orifices très fins. Le verre fondu passe par les orifices et ressort sous forme de fins filaments.

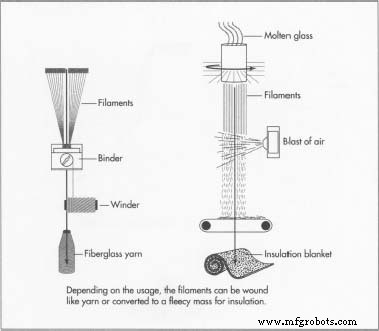

Procédé à filament continu

- 3 Une fibre longue et continue peut être produite par le procédé à filament continu. Une fois que le verre a traversé les trous de la bague, plusieurs brins sont happés par un enrouleur à grande vitesse. L'enrouleur tourne à environ 2 miles (3 km) par minute, beaucoup plus vite que le débit des bagues. La tension tire les filaments encore fondus, formant des brins d'une fraction du diamètre des ouvertures dans la douille. Un liant chimique est appliqué, ce qui aide à empêcher la fibre de se casser lors du traitement ultérieur. Le filament est ensuite enroulé sur des tubes. Il peut maintenant être tordu et retors en fil.

Processus de fibre discontinue

- 4 Une méthode alternative est le processus de fibres discontinues. Lorsque le verre fondu s'écoule à travers les bagues, des jets d'air refroidissent rapidement les filaments. Les jets d'air turbulents brisent également les filaments en longueurs de 20 à 38 cm (8 à 15 pouces). Ces filaments tombent à travers une pulvérisation de lubrifiant sur un tambour rotatif, où ils forment une fine bande. La bande est tirée du tambour et tirée en un brin continu de fibres assemblées de manière lâche. Ce brin peut être transformé en fil par les mêmes procédés que ceux utilisés pour la laine et le coton.

Fibre coupée

- 5 Au lieu d'être transformé en fil, le brin continu ou à fibres longues peut être coupé en morceaux courts. Le fil est monté sur un ensemble de bobines, appelé cantre, et tiré à travers une machine qui le coupe en petits morceaux. La fibre coupée est transformée en nattes auxquelles un liant est ajouté. Après durcissement dans un four, le tapis est enroulé. Différents poids et épaisseurs donnent des produits pour les bardeaux, les toitures multicouches ou les tapis décoratifs.

Laine de verre

- 6 Le procédé de rotation ou de filature est utilisé pour fabriquer de la laine de verre. Dans ce processus, le verre fondu du four s'écoule dans un récipient cylindrique ayant de petits trous. Au fur et à mesure que le récipient tourne rapidement, des jets de verre horizontaux s'écoulent des trous. Les flux de verre fondu sont convertis en fibres par un souffle descendant d'air, de gaz chaud ou les deux. Les fibres tombent sur une bande transporteuse, où elles s'entrelacent en une masse molletonnée. Cela peut être utilisé pour l'isolation, ou la laine peut être pulvérisée avec un liant, compressée à l'épaisseur souhaitée et durcie dans un four. La chaleur fixe le liant, et le produit résultant peut être un panneau rigide ou semi-rigide, ou une nappe flexible.

Revêtements de protection

- 7 En plus des liants, d'autres revêtements sont nécessaires pour les produits en fibre de verre. Les lubrifiants sont utilisés pour réduire l'abrasion des fibres et sont soit directement pulvérisés sur la fibre, soit ajoutés au liant. Une composition antistatique est également parfois pulvérisée sur la surface des matelas isolants en fibre de verre pendant l'étape de refroidissement. L'air de refroidissement aspiré à travers le tapis fait pénétrer l'agent antistatique dans toute l'épaisseur du tapis. L'agent antistatique se compose de deux ingrédients :un matériau qui minimise la génération d'électricité statique et un matériau qui sert d'inhibiteur de corrosion et de stabilisateur.

L'encollage est tout revêtement appliqué aux fibres textiles lors de l'opération de formage, et peut contenir un ou plusieurs composants (lubrifiants, liants ou agents de couplage). Des agents de couplage sont utilisés sur les torons qui seront utilisés pour renforcer les plastiques, pour renforcer l'adhérence au matériau renforcé.

Parfois, une opération de finition est nécessaire pour retirer ces revêtements, ou pour ajouter un autre revêtement. Pour les renforts en plastique, les encollages peuvent être enlevés avec de la chaleur ou des produits chimiques et un agent de couplage appliqué. Pour les applications décoratives, les tissus doivent être traités thermiquement pour éliminer les encollages et fixer le tissage. Les revêtements à base de colorant sont ensuite appliqués avant la teinture ou l'impression.

Mise en forme

- 8 Les produits en fibre de verre se présentent sous une grande variété de formes, fabriqués à l'aide de plusieurs procédés. Par exemple, l'isolation des tuyaux en fibre de verre est enroulée sur des formes en forme de tige appelées mandrins directement à partir des unités de formage, avant le durcissement. Les formes de moule, d'une longueur de 3 pieds (91 cm) ou moins, sont ensuite durcies dans un four. Les longueurs durcies sont ensuite démoulées dans le sens de la longueur et sciées aux dimensions spécifiées. Des revêtements sont appliqués si nécessaire, et le produit est emballé pour l'expédition.

Contrôle qualité

Au cours de la production d'isolant en fibre de verre, le matériau est échantillonné à plusieurs endroits du processus pour maintenir la qualité. Ces emplacements comprennent :le lot mélangé alimenté au fondoir électrique; le verre fondu de la filière qui alimente le fileur ; fibre de verre sortant de la machine à fibrer ; et le produit final durci sortant de la fin de la ligne de production. Les échantillons de verre et de fibres en vrac sont analysés pour la composition chimique et la présence de défauts à l'aide d'analyseurs chimiques et de microscopes sophistiqués. La distribution granulométrique du matériau de charge est obtenue en faisant passer le matériau à travers un certain nombre de tamis de différentes tailles. L'épaisseur du produit final est mesurée après emballage selon les spécifications. Un changement d'épaisseur indique que la qualité du verre est inférieure à la norme.

Les fabricants d'isolants en fibre de verre utilisent également une variété de procédures de test standardisées pour mesurer, ajuster et optimiser la résistance acoustique du produit, l'absorption acoustique et les performances de la barrière acoustique. Les propriétés acoustiques peuvent être contrôlées en ajustant des variables de production telles que le diamètre des fibres, la densité apparente, l'épaisseur et la teneur en liant. Une approche similaire est utilisée pour contrôler les propriétés thermiques.

Le futur

L'industrie de la fibre de verre est confrontée à des défis majeurs au cours du reste des années 1990 et au-delà. Le nombre de producteurs d'isolants en fibre de verre a augmenté en raison des filiales américaines de sociétés étrangères et des améliorations de la productivité des fabricants américains. Cela a entraîné une capacité excédentaire, que le marché actuel et peut-être futur ne peut pas gérer.

En plus de la capacité excédentaire, d'autres matériaux d'isolation seront en concurrence. La laine de roche est devenue largement utilisée en raison des récentes améliorations apportées aux processus et aux produits. L'isolation en mousse est une autre alternative à la fibre de verre dans les murs résidentiels et les toits commerciaux. Un autre matériau concurrent est la cellulose, qui est utilisée dans l'isolation des combles.

En raison de la faible demande d'isolation due à un marché immobilier mou, les consommateurs exigent des prix plus bas. Cette demande est également le résultat de la tendance continue à la consolidation des détaillants et des entrepreneurs. En réponse, l'industrie de l'isolation en fibre de verre devra continuer à réduire ses coûts dans deux domaines principaux :l'énergie et l'environnement. Il faudra utiliser des fours plus efficaces qui ne reposent pas sur une seule source d'énergie.

Avec des décharges atteignant leur capacité maximale, les fabricants de fibre de verre devront atteindre une production presque nulle de déchets solides sans augmenter les coûts. Cela nécessitera d'améliorer les processus de fabrication pour réduire les déchets (également pour les déchets liquides et gazeux) et de réutiliser les déchets dans la mesure du possible.

Ces déchets peuvent nécessiter un retraitement et une refusion avant d'être réutilisés comme matière première. Plusieurs fabricants s'attaquent déjà à ces problèmes.

Processus de fabrication

- Feutre

- Pyrex

- Différence entre le tissu en amiante et le tissu en fibre de verre

- De quoi est fait le tissu en fibre de verre ?

- Caractéristiques de performance du fil de fibre de verre

- Types et caractéristiques des tissus en fibre de verre

- Fournisseur de tissu en fibre de verre marine à Singapour

- Le meilleur prix du tissu en fibre de verre époxy

- Qu'est-ce que l'acrylique ?