Rubis synthétique

Contexte

Les diamants, rubis, saphirs et émeraudes sont connus comme des pierres précieuses. Après le diamant, le rubis est la pierre précieuse la plus dure; il est également résistant aux acides et autres substances nocives. Les gros rubis de qualité gemme étant très rares, la valeur d'un rubis fin peut être le quadruple de celle d'un diamant de qualité similaire.

Les rubis et les saphirs sont tous deux composés de corindon, qui est la forme cristalline de l'oxyde d'aluminium. Ils ne diffèrent que par de petites quantités de minéraux producteurs de couleurs. Le chrome donne aux rubis leur couleur rouge caractéristique, avec des concentrations plus élevées produisant des nuances plus foncées. Les cristaux d'oxyde d'aluminium ne contenant pas de chrome sont appelés saphirs; ils viennent dans de nombreuses teintes, y compris le bleu, le jaune, le vert, le rose, le violet et l'incolore.

Les rubis naturels se trouvent dans une poignée de sites à travers le monde, notamment au Myanmar (anciennement Birmanie), en Thaïlande, au Sri Lanka, en Afghanistan, au Tanganyika et en Caroline du Nord. Les cristaux transparents magnifiquement colorés sont prisés pour les bijoux, tandis que les pierres translucides ou opaques sont utilisées pour les objets ornementaux tels que les bases d'horloge.

En plus de leurs fonctions décoratives, les rubis servent à un large éventail de fins utilitaires. Par exemple, en raison de leur dureté, ils font des guide-fils durables pour les machines textiles. Le rubis est encore plus dur que l'acier, c'est donc un excellent matériau de roulement pour les tiges métalliques dans des appareils comme les montres, les boussoles et les compteurs électriques. Les rubis ont des propriétés de transmission d'ondes exceptionnelles pour la gamme des courtes longueurs d'onde ultraviolettes jusqu'aux longues longueurs d'onde infrarouges en passant par le spectre de la lumière visible. Cela les rend idéaux pour une utilisation dans les lasers et les masers (dispositifs de type laser fonctionnant dans des plages non visibles de micro-ondes et d'ondes radio).

Parce que bon nombre de ces utilisations industrielles exigent des cristaux de très haute qualité de tailles et de formes particulières, des rubis synthétiques sont fabriqués. À l'exception de petites quantités d'impuretés, les gemmes synthétiques ont les mêmes propriétés chimiques, physiques et optiques que leurs homologues naturels. Bien que certaines soient utilisées comme pierres précieuses, environ 75 % de la production moderne de rubis synthétiques sont utilisés à des fins industrielles.

Historique

Les rubis naturels sont extraits depuis 8 000 ans ou plus. Dans de nombreuses cultures, les pierres précieuses ont été appréciées non seulement pour leur beauté mais aussi pour leurs pouvoirs surnaturels; on croyait généralement que la couleur rouge du rubis provenait du feu emprisonné à l'intérieur de la pierre. Les anciens hindous croyaient que les rubis pouvaient faire bouillir l'eau, et les premiers Grecs pensaient que les cristaux pouvaient faire fondre la cire. Dans d'autres cultures (par exemple, birmane et amérindienne), on pensait que le rubis protégeait un porteur en raison de sa couleur semblable au sang.

Parce qu'il était très prisé, le rubis a été la première pierre précieuse à être fabriquée artificiellement. Les tentatives documentées de fabrication de rubis remontent aux expériences de Marc A. Gaudin, un chimiste français qui a produit des rubis synthétiques à partir de 1837. Ils n'avaient cependant aucune valeur en tant que pierres précieuses, car ils devenaient opaques en refroidissant. Après 30 ans d'expérimentation, il a abandonné, admettant sa défaite dans les notes publiées de ses dernières expériences sur le rubis.

Vers 1885, certains rubis vendus comme pierres précieuses ont été découverts comme étant d'origine humaine (leur prix inhabituellement bas a incité l'acheteur à les faire examiner attentivement). La méthode de fabrication de ces soi-disant rubis genevois est restée un mystère jusqu'en 1970 environ, lorsqu'une analyse des échantillons survivants a montré qu'ils avaient été formés en faisant fondre de l'oxyde d'aluminium en poudre et une plus petite quantité d'oxyde de chrome dans une rangée de torches, et en laissant la matière fondue se solidifie.

En fait, les rubis de Genève peuvent provenir d'un stade de développement précoce de ce qui est maintenant connu sous le nom de méthode de "fusion à la flamme". En 1877, le chimiste français Edmond Frémy et un étudiant assistant ont décrit comment ils ont chauffé 44,1 à 66,15 lb (20 à 30 kg) d'une solution d'oxyde d'aluminium dissous dans de l'oxyde de plomb dans une cuve en porcelaine pendant 20 jours. Au fur et à mesure que le solvant s'est évaporé et que des réactions chimiques ont eu lieu entre la solution, le récipient et les gaz du four, un grand nombre de très petits cristaux de rubis se sont formés sur la paroi du bassin. Les rubis étaient si petits et les coûts de production si élevés que les cristaux ne pouvaient pas être utilisés de manière réaliste en bijouterie.

Plus tard, Auguste Verneuil, un autre élève de Frdmy, a développé un processus quelque peu différent qui a fini par réussir. En 1891, il produisait des rubis par fusion à la flamme, bien qu'il n'ait publié une description de sa technique qu'en 1902. Son assistant a exposé les rubis synthétiques en 1900 à l'Exposition universelle de Paris, où ils étaient très populaires. Son processus n'a pris que deux heures pour faire croître des cristaux pesant de 12 à 15 carats (2,5 à 3 g); les pierres étaient à peu près sphériques, jusqu'à 0,25 po (6 mm) de diamètre. Au moment où Verneuil mourut à l'âge de 57 ans en 1913, le procédé qu'il avait inventé était utilisé pour fabriquer 10 millions de carats (2 000 kg) de rubis par an.

En 1918, J. Czochralski a développé une méthode différente pour synthétiser les rubis. Connue sous le nom de tirage de cristal, cette technique est rapide, peu coûteuse et efficace pour produire des pierres impeccables. En fait, lorsqu'elles sont taillées comme des pierres précieuses, les pierres sont si claires qu'elles ressemblent à des imitations de verre. Par conséquent, cette technique est maintenant principalement utilisée pour la fabrication de rubis à usage industriel.

Pendant la Seconde Guerre mondiale, il était impossible d'obtenir des rubis de sources traditionnelles en France et en Suisse. Parce que ces pierres étaient d'une importance vitale pour une utilisation comme roulements dans les instruments militaires et civils, des efforts ont été faits pour améliorer les techniques de fabrication. L'une de ces améliorations, développée par la division Linde d'Union Carbine Corporation, a modifié le processus de fusion à la flamme de Verneuil pour faire croître de fines tiges de cristaux de rubis jusqu'à 30 pouces (750 mm) de long. De telles tiges peuvent facilement être découpées en disques pour produire de grandes quantités de roulements.

Un procédé développé par Bell Telephone Company en 1958 utilisait des températures et des pressions élevées pour faire pousser des rubis sur des graines qui avaient été produites par fusion à la flamme. Les raffinements de cette technique sont devenus connus sous le nom de méthode hydrothermale. Carroll Chatham, un fabricant de pierres précieuses de San Francisco qui a développé et utilisé un processus hydrothermal, a également développé la première application commercialement réussie du processus de flux de fabrication de rubis. Cette technique, utilisée pour la première fois en 1959, crée essentiellement du magma bouillonnant dans un four et fait pousser des pierres précieuses d'apparence très naturelle sur une période de près d'un an.

Méthodes de synthèse

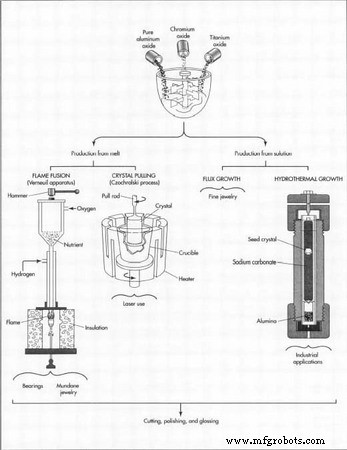

Plusieurs méthodes sont actuellement utilisées pour fabriquer des rubis; chacun a ses avantages et ses limites. Les méthodes les plus courantes peuvent être classées en deux types principaux :la production à partir de la masse fondue, dans laquelle le matériau en poudre est chauffé jusqu'à l'état fondu et manipulé pour se solidifier sous une forme cristalline, et la production à partir d'une « solution », dans laquelle l'oxyde d'aluminium et le chrome requis sont dissous dans un autre matériau et manipulés pour précipiter sous une forme cristalline. La fusion à la flamme de Verneuil et le tirage des cristaux de Czochralski sont les techniques de fusion les plus couramment utilisées, tandis que la croissance de flux et la croissance hydrothermale sont les versions les plus populaires des processus de mise en solution.

Les rubis de fusion à la flamme, généralement les moins chers, sont couramment utilisés pour les roulements et les bijoux relativement banals comme les bagues de classe. Les rubis tirés, vendus jusqu'à 5 $ le carat, sont préférés pour une utilisation au laser. Les rubis de flux, qui coûtent 50 $ ou plus par carat, sont utilisés dans des bijoux plus fins. Le procédé hydrothermal moins courant est utilisé pour les applications industrielles exigeant des cristaux sans contrainte ou de gros cristaux sous une forme autre qu'une tige.

Il existe plusieurs procédés utilisés pour créer des rubis synthétiques. La fusion à la flamme de Verneuil et le tirage des cristaux de Czochralski sont les techniques de fusion les plus couramment utilisées, tandis que la croissance de flux et la croissance hydrothermale sont les versions les plus populaires des procédés de mise en solution.

Il existe plusieurs procédés utilisés pour créer des rubis synthétiques. La fusion à la flamme de Verneuil et le tirage des cristaux de Czochralski sont les techniques de fusion les plus couramment utilisées, tandis que la croissance de flux et la croissance hydrothermale sont les versions les plus populaires des procédés de mise en solution.

Matières premières

Le nutriment (matériau qui deviendra le cristal de rubis) se compose principalement d'oxyde d'aluminium extrêmement pur (Al 2 O 3 ); environ 5-8% d'oxyde de chrome (Cr 2 O 3 ) doit être ajouté pour produire la couleur rouge essentielle. Si une gemme à astéries (un rubis étoilé) est produite, une petite quantité (0,1-0,5%) d'oxyde de titane (TiO 2 ) est également utilisé.

Selon la méthode utilisée, des produits chimiques supplémentaires peuvent être nécessaires. Le processus de fusion à la flamme utilise une torche oxygène-hydrogène pour faire fondre les formes en poudre des deux composants de base, tandis que le processus Czochralski utilise une forme de mécanisme de chauffage électrique. La méthode du flux utilise un composé tel que l'oxyde de lithium (LiO), l'oxyde de molybdène (MoO) ou le fluorure de plomb (PbF 2 ) comme solvant du nutriment. Le procédé hydrothermal utilise comme solvant une solution aqueuse (à base d'eau) de carbonate de sodium (Na 2 CO 3 ). Un métal résistant à la corrosion tel que l'argent ou le platine est utilisé pour revêtir le récipient qui contient les ingrédients liquéfiés pour les processus Czochralski, flux et hydrothermaux.

Le processus de fabrication

Croissance cristalline

L'une des quatre méthodes suivantes est généralement utilisée pour fabriquer des rubis synthétiques.

- 1(Flame Fusion) Une fine poudre d'oxydes d'aluminium et de chrome est placée dans une trémie au sommet de l'appareil de Verneuil. Un marteau au sommet de l'appareil frappe la trémie à plusieurs reprises ; chaque coup fait tomber une petite quantité de poudre à travers les mailles fines qui forment le fond de la trémie. Cette poudre déchargée tombe dans un flux d'oxygène qui la transporte jusqu'à une buse où elle se mélange à un flux d'hydrogène et s'enflamme. La chaleur intense de cette flamme (environ 3 600 ° F ou 2 000 ° C) fait fondre le nutriment, qui tombe sur un socle en céramique sous la flamme. Initialement, le marteau frappe à un rythme de 80 battements par minute; une fois qu'une base appropriée pour le cristal est formée, la vitesse est réduite à environ 20 battements par minute.

Une fois la base construite au diamètre souhaité (environ 0,8 pouce ou 20 mm) et la formation du cristal de haute qualité se poursuit, le piédestal est abaissé à une vitesse qui maintient simplement le haut du cristal en contact avec la flamme. Après environ cinq heures et demie, le cristal atteint une longueur d'environ 2,75 pouces (70 mm); le flux de gaz est stoppé, éteignant la flamme. Le cristal, pesant maintenant environ 150 carats, est laissé à refroidir dans le four fermé.

- 2 (Procédé Czochralski) Le nutriment est chauffé bien au-dessus de son point de fusion dans un creuset entouré d'un radiateur électrique. Un petit cristal de rubis est attaché à une tige; le cristal désiré se développera sur ce soi-disant cristal germe. La graine est descendue dans le creuset jusqu'à ce qu'elle soit à peine immergée dans la masse fondue (c'est-à-dire le nutriment fondu). Pour maintenir une température de contact constante entre la masse fondue et toute la circonférence du cristal germe, la tige est constamment tournée. Au fur et à mesure que le matériau nutritif s'attache à la graine et cristallise (un processus qui est facilité par la fixation de la graine à la tige relativement plus froide), la tige est lentement soulevée, tirant le cristal en croissance hors de la fonte. La pointe de croissance est maintenue en contact avec la fonte jusqu'à ce que tous les nutriments aient été utilisés. Le taux de croissance peut être assez rapide, jusqu'à un taux de 4 pouces (100 mm) par heure. De très gros cristaux peuvent être tirés, avec des diamètres dépassant 2 pouces (50 mm) et des longueurs atteignant 40 pouces (1 m) ou plus.

- 3 (Croissance du flux) Le flux est tout matériau qui, une fois fondu, dissoudra un autre matériau ayant un point de fusion beaucoup plus élevé. Bien que des températures supérieures à 3 600 ° F (2 000 ° C) soient nécessaires pour faire fondre l'oxyde d'aluminium, le matériau se dissoudra dans certains flux à une température aussi basse que 1 470 ° F (800 ° C). Des températures de traitement supérieures à 2 200 ° F (1 200 ° C) sont généralement utilisées car elles produisent des cristaux de meilleure qualité. Lorsqu'elles sont dissoutes dans le flux, les molécules de rubis peuvent voyager librement et se fixer à un cristal en croissance. Certains fabricants plongent des germes de cristaux dans la solution, et d'autres permettent simplement aux molécules de se combiner de manière aléatoire et de former un nombre imprévu de cristaux. La température est maintenue pendant une période de trois à 12 mois. Certains fabricants versent ensuite le fondant encore fondu pour exposer les cristaux de rubis. D'autres fabricants refroidissent lentement le matériau (4° F ou 2° C par heure) puis extraient les cristaux de rubis en cassant le fondant solidifié ou en le dissolvant dans un acide.

- 4 (Procédé hydrothermal) Un nutriment en poudre ou cristallin est placé à une extrémité d'un tube résistant à la pression. Un cristal germe est monté sur une armature métallique près de l'autre extrémité du tube. Une solution à base d'eau appropriée est placée dans le tube, qui est fermé hermétiquement. Le tube est placé verticalement dans une chambre de four, l'extrémité du tube contenant les nutriments reposant sur un élément chauffant. Lorsque la sole du four est chauffée, l'extrémité inférieure du tube devient plus chaude que la partie supérieure (environ 835° F ou 445° C, comparé à 770° F ou 410° C); la matière nutritive dissoute migre vers la graine et cristallise sur sa surface relativement plus froide. La pression à l'intérieur du tube peut aller de 83 000 à 380 000 kPa (12 000 à 55 000 lb par pouce carré), selon la quantité d'espace libre laissée dans le tube lorsque le solvant a été inséré.

Le tube utilisé pour le procédé hydrothermal peut être de n'importe quelle taille appropriée, avec un rapport hauteur/diamètre allant de 8 à 16. Dans un exemple décrit dans Fabrication de pierres précieuses synthétiques et de cristaux alliés, cinq cristaux germes ont été placés dans un tube de 12 pouces (300 mm) de long; chaque cristal s'est développé à un taux de 0,006 pouce (0,15 mm) par jour pendant la période de traitement de 30 jours.

Finition de surface

Qu'il soit utilisé comme pierre précieuse ou comme appareil industriel, le rubis doit recevoir une finition lisse et brillante après avoir été taillé ou facetté à la forme souhaitée. Les méthodes suivantes peuvent être utilisées.

- 5 (Polissage) La surface est frottée avec des particules de plus en plus fines d'un abrasif tel que de la poudre de diamant. Cette technique traditionnelle ne laisse que des rayures et des piqûres microscopiques.

- 6 (Lustrage) Après le polissage initial, la surface de la pierre peut être chauffée rapidement dans une flamme de gaz pour faire fondre les minuscules projections. La surface est ensuite laissée à refroidir et la fine couche de matériau fondu se solidifie en une surface lisse. Traiter les tiges de rubis de cette manière double presque la résistance à la traction de la tige (résistance à une force de traction).

Comparaison du synthétique au

Naturel

Les rubis, cultivés sous forme de tiges à usage industriel, sont facilement reconnaissables comme synthétiques en raison de leur forme. Les pierres artificielles qui sont taillées comme des pierres précieuses ne sont pas si faciles à identifier. Cependant, l'examen microscopique peut révéler des motifs caractéristiques d'inclusions (particules étrangères), de bulles et de stries (bandes de croissance) qui peuvent distinguer les pierres naturelles des pierres synthétiques, révélant même l'emplacement d'où provient une pierre naturelle ou le processus par lequel une pierre synthétique a été fait.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Meilleures pratiques pour la surveillance synthétique

- La boîte de vitesses de l'usine alimentaire augmente sa durée de vie de 350 % grâce à l'huile synthétique

- 3 formes de lubrifiants pour machines industrielles