Sélection d'une méthode de fabrication pour les boîtiers électroniques

Les appareils électroniques sont partout, des smartphones et ordinateurs portables grand public aux appareils médicaux sophistiqués, en passant par les commandes de vol critiques des avions, ainsi que les systèmes de sécurité, de performance et de divertissement dans les véhicules électroniques et autres.

Malgré leurs applications très variées, de nombreux appareils électroniques ont au moins une chose en commun :les circuits imprimés et les autres composants qui les font fonctionner sont tous dans un boîtier.

Un boîtier conçu sur mesure peut aider un produit électronique grand public et informatique à se démarquer des concurrents banalisés. D'autres boîtiers offrent des avantages plus pratiques, tels que la protection des équipements industriels et autres contre l'humidité, la chaleur ou les produits chimiques, entre autres dangers.

Divers procédés de fabrication sont disponibles pour créer un boîtier qui répondra aux performances et à l'esthétique requises par la plupart des appareils électroniques. Ces services peuvent mener un projet du prototypage à la production à faible volume tout en accélérant la mise sur le marché et en entraînant des économies au fil du temps.

Cette introduction couvre les avantages et les inconvénients de chaque processus de fabrication des boîtiers, y compris les considérations de conception, les options de matériaux et d'assemblage et les techniques de fabrication avancées.

Ce boîtier en plastique moulé est en fait un assemblage de plusieurs pièces.

Ce boîtier en plastique moulé est en fait un assemblage de plusieurs pièces. Moulage par injection

Le moulage par injection de plastique produit des pièces solides et durables. Cela en fait un bon choix pour les appareils médicaux et autres petits appareils portables tels que les télécommandes, les stations d'accueil pour ordinateurs portables et les pièces pour les boîtiers de smartphones. Les finitions vont du presque brillant au mat. Vous pouvez également obtenir des pièces transparentes pour les boutons, les lentilles ou les conduits de lumière. Selon leurs géométries, les pièces plus grandes peuvent être difficiles à fabriquer en interne et pourraient être mieux adaptées à notre réseau de fabrication Hubs.

Les pièces moulées en plastique offrent une option légère pour la conception de l'enceinte.

Les pièces moulées en plastique offrent une option légère pour la conception de l'enceinte. Le processus de moulage par injection de prototypes permet de livrer des pièces en quelques jours, ce qui permet de réduire les cycles de développement de produits de plusieurs semaines, parfois de plusieurs mois. Le prototypage de cette manière peut être plus coûteux lors de l'itération avant la production, mais il peut également servir de passerelle vers la production. Alors que les clients recherchent des volumes de pièces plus importants, notre processus de fabrication à la demande offre des prises de vue illimitées à partir de chaque moule.

Les fraises rondes d'usinage CNC créent les moules en aluminium qui produisent des pièces moulées par injection, de sorte que les conceptions doivent inclure un rayon ou une certaine quantité d'arrondis là où les planchers des pièces rencontrent les murs et au sommet des murs. La conception de Protolabs pour l'analyse de fabricabilité peut identifier où se trouvent les rayons dans une pièce. L'examen de conception standard évalue également l'épaisseur de la paroi, où la cohérence améliore l'écoulement du plastique dans le moule pour produire une pièce de haute qualité. Les actions secondaires créeront des trous pour les connecteurs ou les alimentations.

Les mélanges ABS/PC et le nylon chargé de verre font partie des matériaux qui offrent la meilleure durabilité dans les pièces moulées par injection.

Un boîtier d'instrument médical ou un autre boîtier qui se fixe à une pièce d'accouplement avec des vis ou des boulons est un candidat pour le moulage par insertion, un processus de fabrication avancé dans lequel des inserts métalliques filetés sont placés dans le moule avant l'injection plastique. Un autre processus avancé, le surmoulage, consiste à mouler un composant en plastique souple ou en caoutchouc de silicone liquide sur une pièce ou un substrat en plastique dur déjà moulé. Les deux parties sont chimiquement ou mécaniquement liées ensemble de façon permanente.

Le délai de livraison des pièces moulées par injection est généralement de 15 jours.

La tôle est une option populaire pour les boîtiers et offre une variété de fonctionnalités potentielles, telles que des fentes pour brides et des vis trous avec fraisures.

La tôle est une option populaire pour les boîtiers et offre une variété de fonctionnalités potentielles, telles que des fentes pour brides et des vis trous avec fraisures. Fabrication de tôlerie

Le processus de référence pour la fabrication de boîtiers pour les pièces d'ordinateur, les boîtiers de panneau et les barres omnibus électroniques est la fabrication de tôles. Les boîtiers ou pièces en tôle sont découpés dans une pièce de métal mince et plate, pliés en forme avec une presse plieuse ou une plieuse et, parfois, soudés. Les trous pour les câbles ou les persiennes pour la ventilation sont découpés au laser dans la feuille avant le début du cintrage. Bien que légers, les boîtiers métalliques sont très durables et le matériau est généralement abordable.

Les conceptions doivent probablement être moins complexes en raison des limitations et des problèmes de sécurité liés au pliage manuel d'une pièce de métal. Avec moins de choix de matériaux que pour les autres processus, la plupart des boîtiers en tôle sont fabriqués en aluminium ou en acier inoxydable.

Nous avons des milliers d'options de matériel en tôle pour intégrer des écrous, des broches, des goujons et d'autres connecteurs, ou des entretoises filetées ou non filetées pour fournir de l'espace entre les pièces connectées.

Le revêtement en poudre, comme une peinture sèche qui est appliquée et cuite sur tout métal électriquement conducteur, est une finition populaire pour les boîtiers métalliques. C'est plus rapide, moins cher et plus durable que la peinture, surtout à l'extérieur. De plus, il a fière allure.

Avec un boîtier de type boîte, de petites encoches ou des reliefs de courbure peuvent empêcher le métal de se gonfler vers l'extérieur et de laisser un léger espace où deux brides se rejoignent. Ou, ces zones peuvent être meulées, soudées et revêtues de poudre pour qu'elles ressemblent à une pièce solide. Deux caractéristiques de conception à prendre en compte si vous souhaitez éliminer les arêtes vives sur les pièces de boîtier en tôle un rayon (ou coin arrondi) ou un coin incliné/biseauté appelé chanfrein.

Un client peut n'avoir besoin que d'un petit nombre de boîtiers en tôle. Mais une fois que la configuration est en place pour les produire, en faire plus coûtera moins cher. Les pièces peuvent être disponibles aussi rapidement que trois jours ouvrables, mais le revêtement en poudre, l'installation du matériel et le soudage peuvent ajouter un jour ou deux à cela.

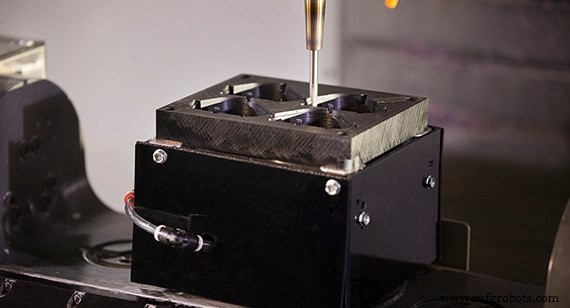

Une fraise en bout usine une enceinte.

Une fraise en bout usine une enceinte. Usinage CNC

La vitesse est la principale raison d'utiliser l'usinage CNC pour fabriquer des boîtiers électroniques, avec des pièces prêtes en un à trois jours ouvrables. Vous pouvez également usiner des conceptions plus complexes, mais leur production peut prendre un peu plus de temps. Les pièces usinées sont durables et notre processus d'usinage CNC utilise la plupart des plastiques disponibles pour le moulage par injection et la plupart des métaux utilisés dans la fabrication de tôles.

La plupart des boîtiers usinés sont des pièces uniques pour la création d'une pièce de rechange spécialisée ou le prototypage d'un nouveau design. Étant donné que l'usinage est un processus soustractif, c'est-à-dire la découpe de la pièce ou de l'enceinte dans un bloc de matériau, il est un peu plus coûteux. Pour les commandes de 150 pièces ou plus, la fabrication de tôles ou le moulage par injection peut être moins cher à long terme.

Les pièces en plastique sont envoyées comme fraisées, de sorte que certaines marques d'outils peuvent être visibles. Les pièces métalliques peuvent être microbillées pour avoir une finition mate. Les pièces métalliques peuvent également être anodisées ou revêtues de produits chimiques pour les protéger de la corrosion.

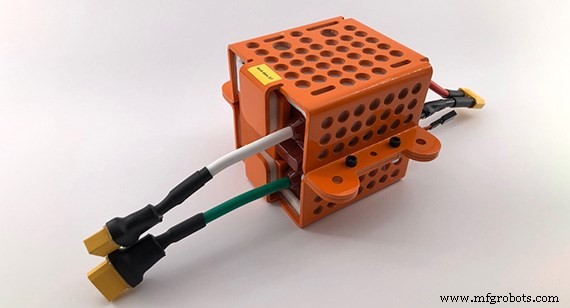

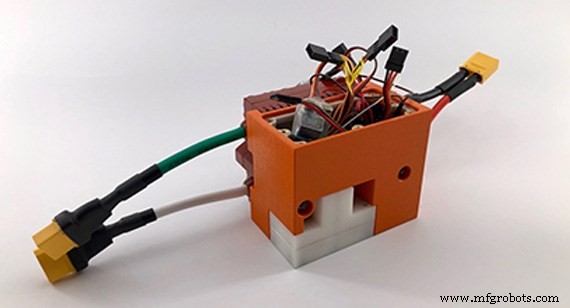

L'impression 3D offre des boîtiers hautement personnalisés fabriqués à partir de matériaux durables.

L'impression 3D offre des boîtiers hautement personnalisés fabriqués à partir de matériaux durables. Impression 3D

La stéréolithographie (SLA), le frittage sélectif par laser (SLS) et la fusion multi-jets (MJF) sont les principaux procédés d'impression 3D industriels utilisés pour fabriquer des boîtiers pour les produits électroniques grand public et les équipements industriels. Tous trois peuvent produire des prototypes ou des pièces d'utilisation finale en une journée seulement.

La stéréolithographie utilise un laser ultraviolet qui dessine sur la surface d'une résine thermodurcissable liquide pour construire des pièces en utilisant des milliers de couches de matériau. Il en résulte une finition de surface lisse de la pièce. Il crée des modèles conceptuels, des prototypes cosmétiques et des pièces complexes aux géométries complexes. Lors du prototypage, les concepteurs peuvent faire imprimer un boîtier transparent pour voir comment les cartes de circuits imprimés et les autres composants s'adapteront. Certains prototypes de boîtiers électroniques testent le flux d'air en incluant de petits blocs représentant des transistors et d'autres composants, envoyant de la fumée dans le boîtier pour voir comment il circule. Tout comme pour le moulage par injection, des pièces fonctionnellement transparentes pour les boutons, les lentilles ou les conduits de lumière peuvent également être imprimées.

SLS et MJF sont capables d'imprimer des boîtiers durables avec des propriétés de résistance aux produits chimiques et à la chaleur.

SLS et MJF sont capables d'imprimer des boîtiers durables avec des propriétés de résistance aux produits chimiques et à la chaleur. Alors que SLS et MJF produisent des boîtiers en nylon robustes et durables, ils diffèrent légèrement dans la façon dont les matériaux sont traités. Le frittage sélectif au laser utilise un laser C02 contrôlé par ordinateur pour fusionner des couches de matériaux en poudre de bas en haut. Multi Jet Fusion applique sélectivement des agents de fusion et de finition sur un lit de poudre de nylon, en utilisant des éléments chauffants pour fusionner les couches afin de former un composant solide. Les deux processus donnent une finition texturée, très similaire au matériau denim blue jean. La plupart des options de matériaux pour SLS et MJF (matériaux remplis et non remplis) offrent des propriétés de résistance aux produits chimiques et à la chaleur, ce qui en fait des candidats idéaux pour les boîtiers d'utilisation finale. De plus, ces matériaux peuvent produire des pièces flexibles, telles que des charnières mobiles ou des dispositifs d'encliquetage, ce qui les rend idéaux pour les boîtiers en une seule pièce qui nécessitent des connexions sécurisées.

Le frittage laser sélectif et la fusion multi-jets sont idéaux pour la production à faible volume. Il peut s'agir de centaines de pièces, bien que les commandes de boîtiers plus petits puissent facilement atteindre des milliers. Les technologies de lit de poudre de nylon font partie des processus d'impression 3D les plus rapides, elles ont donc généralement le prix par pièce le plus bas, en particulier en grande quantité

Technologie industrielle

- Fabrication de PCB pour la 5G

- Finitions en métal nu pour vos pièces et boîtiers en tôle

- Passivation pour pièces et boîtiers en acier inoxydable

- Charnières pour vos armoires en tôle

- Guide rapide pour l'usinage de précision des pièces métalliques

- Méthode d'inspection des pièces imprimées en 3D (partie 3)

- 5 Processus de coupe du métal dans la fabrication

- Choisir un fournisseur pour les pièces métalliques découpées

- Polissage de pièces métalliques pour dispositifs médicaux imprimés en 3D