21 Unité 4 :Langage et structure CNC

OBJECTIF

Après avoir terminé cette unité, vous devriez être en mesure de :

- Identifiez les instructions de la liste des programmes.

- Comprendre le format du programme

- Décrire les codes des commandes d'adresse de lettre

- Décrire les définitions des codes de caractères spéciaux.

- Comprendre les codes G et M.

Les programmes CNC répertorient les instructions à exécuter dans l'ordre dans lequel elles sont écrites. Ils se lisent comme un livre, de gauche à droite et de haut en bas. Chaque phrase d'un programme CNC est écrite sur une ligne distincte, appelée aBlock. Les blocs sont disposés dans une séquence spécifique qui favorise la sécurité, la prévisibilité et la lisibilité, il est donc important de respecter une structure de programme standard.

Les blocs sont disposés dans l'ordre suivant :

- Démarrage du programme

- Charger l'outil

- Broche activée

- Liquide de refroidissement activé

- Positionnement rapide au-dessus de la pièce

- Opération d'usinage

- Arrêt du liquide de refroidissement

- Broche désactivée

- Déplacez-vous vers une position sûre

- Fin du programme

Les étapes énumérées ci-dessus représentent le type de programme CNC le plus simple, où un seul outil est utilisé et une seule opération effectuée. Les programmes qui utilisent plusieurs outils répètent les étapes 2 à 9 pour chacun.

Tableau 3 et Tableau 4 dans la section Codes G &M montrent les codes G et M les plus courants qui doivent être mémorisés si possible.

Comme tout langage, le langage G-code a des règles. Par exemple, certains codes sont modaux, ce qui signifie qu'ils n'ont pas besoin d'être répétés s'ils ne changent pas entre les blocs. Certains codes ont des significations différentes selon comment et où ils sont utilisés.

Bien que ces règles soient couvertes dans ce chapitre, ne vous préoccupez pas d'apprendre toutes les nuances de la langue. C'est le travail du travail du logiciel CAD/CAMPost Processor de formater et d'écrire correctement le programme CNC.

Format du programme

Le programme du tableau 1 :ci-dessous usine un contour carré et perce un trou.

| Bloquer |

| % O1234 (FRAISE T1 0.25) G17 G20 G40 G49 G80 G90 |

| T1 M6 S9200 M3 |

| G54 M8 G00 X-0.025 Y-0.275 G43 Z1.H1 Z0.1 G01 Z-0.1 F18. |

| G41 Y0.1 D1 F36. Y2.025 X2.025 Y-0.025 X-0.025 G40 X-0.4 G00 Z1. |

| M5 M9 (PERCEUSE T2 0.25) T2 M6 S3820 M3 |

| M8 X1. Y1. G43 Z1.H2 Z0.25 |

| G98 G81 Z-0.325 R0.1 F12. G80 Z1. |

| M5 M9 G91 G28 Z0 G91 G28 X0 Y0 G90 M30 % |

Codes de commandes d'adresse de lettre

Le bloc de commande contrôle la machine-outil grâce à l'utilisation de commandes d'adresse de lettre. Certains sont utilisés plus d'une fois et leur signification change en fonction du code G qui apparaît dans le même bloc.

Les codes sont soit modaux, ce qui signifie qu'ils restent en vigueur jusqu'à ce qu'ils soient annulés ou modifiés, soit non modaux, ce qui signifie qu'ils ne sont effectifs que dans le bloc actuel. Comme vous pouvez le constater, de nombreuses adresses de lettres sont choisies de manière logique (T pour outil, S pour broche, F pour vitesse d'avance, etc.).

Le tableau ci-dessous répertorie les codes de commandes d'adresse de lettre les plus courants.

Tableau 2 :Codes de commandes d'adresse de lettre

| variables |

| A |

| B |

| C |

| D |

| E |

| F |

| G |

| H |

| Je |

| J |

| K |

| L |

| M |

| N |

| O |

| P |

| Q |

| R |

| S |

| T |

| U |

| V |

| W |

| X |

| Y |

| Z |

Définitions des codes de caractères spéciaux

Voici une liste des caractères spéciaux couramment utilisés, leur signification, leur utilisation et leurs restrictions.

% – Début ou fin du programme

Tous les programmes commencent et se terminent par % sur un bloc à part. Ce code est appelé caractère de rembobinage de la bande (un vestige de l'époque où les programmes étaient chargés à l'aide de bandes papier).

( ) – Commentaires

Les commentaires destinés à l'opérateur doivent être en majuscules et entre parenthèses. La longueur maximale d'un commentaire est de 40 caractères et tous les caractères sont en majuscules.

(T02 :5/8 END MILL)

/ – Bloquer la suppression

Les codes après ce caractère sont ignorés si le commutateur de suppression de bloc de la commande est activé.

/ M00

; – Fin de bloc

Ce caractère n'est pas visible lorsque le programme CNC est lu dans un éditeur de texte (retour chariot), mais apparaît à la fin de chaque bloc de code lorsque le programme est affiché sur la commande machine.

N8 Z0.750;

Codes G &M

Les codes G&M constituent l'essentiel du contenu du programme CNC. La définition de chaque classe de code et les significations spécifiques des codes les plus importants sont abordées ensuite.

Codes G

Les codes qui commencent par G sont appelés mots préparatoires car ils préparent la machine à un certain type de mouvement.

Tableau 3 :Code G

| Code |

| G00 |

| G01 |

| G02 |

| G03 |

| G04 |

| G28 |

| G40 |

| G41 |

| G42 |

| G43 |

| G54 |

| G55 |

| G56 |

| G57 |

| G58 |

| G59 |

| G80 |

| G81 |

| G82 |

| G83 |

| G84 |

| G90 |

| G91 |

| G98 |

| G99 |

Codes M

Les codes qui commencent par M sont appelés mots divers. Ils contrôlent les options auxiliaires de la machine comme le liquide de refroidissement et la direction de la broche. Un seul code M peut apparaître dans chaque bloc de code.

Tableau 4 :Codes M

| Code |

| M00 |

| M01 |

| M02 |

| M03 |

| M04 |

| M05 |

| M06 |

| M08 |

| M09 |

| M30 |

Sélectionnez les définitions de code G (développées)

G00 – Déplacement rapide

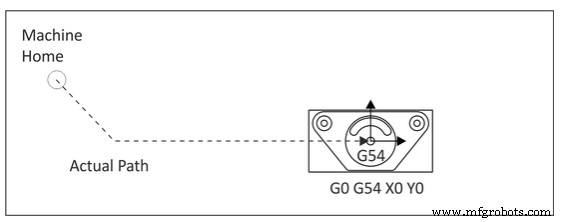

Ce code ordonne à la machine de se déplacer aussi vite que possible vers un point spécifié. Il est toujours utilisé avec une position de coordonnées et est modal. Contrairement à G01, G00 ne coordonne pas les axes pour se déplacer en ligne droite. Au contraire, chaque axe se déplace à sa vitesse maximale jusqu'à ce qu'il soit satisfait. Cela entraîne un mouvement, comme illustré à la figure 18 ci-dessous.

G00 X0. Y0.

Figure 1. G00 MotionAttention :la vitesse rapide de certaines machines peut dépasser 1. Un décalage ou un mouvement de coordonnées incorrect peut planter la machine plus vite que l'opérateur ne peut appuyer sur l'arrêt d'urgence. Utilisez la priorité d'avance rapide sur la machine lorsque vous exécutez un programme pour la première fois.Le mouvement linéaire est un mouvement en ligne droite :

Figure 1. G00 MotionAttention :la vitesse rapide de certaines machines peut dépasser 1. Un décalage ou un mouvement de coordonnées incorrect peut planter la machine plus vite que l'opérateur ne peut appuyer sur l'arrêt d'urgence. Utilisez la priorité d'avance rapide sur la machine lorsque vous exécutez un programme pour la première fois.Le mouvement linéaire est un mouvement en ligne droite : G-Code concerne le mouvement, et le type de mouvement le plus courant trouvé dans les programmes de pièce est le mouvement en ligne droite ou linéaire. Le mouvement est une autre de ces choses dans G-Code qui est modale. Vous dites au contrôleur quel type de mouvement vous souhaitez avec un G-Code et il se souvient de toujours faire ce type de mouvement jusqu'à ce que vous lui disiez de changer en utilisant un autre G-Code.

G00 pour le positionnement rapide ; Rapids Motion aussi vite que votre machine ira. Utilisé pour déplacer la fraise dans l'air jusqu'à la position suivante où elle coupera.

G01 pour un mouvement de coupe plus lent ; Mouvement d'avance plus lent, pour la coupe. Vitesse d'avance définie par "F" G-Code.

Mot F ="F" comme dans "Feedrate".

S-word ="S" comme dans "Spindle Speed", l'adresse est rpm.

Spécification d'un mouvement linéaire avec X, Y et Z :

Spécifier G00 ou G01 ne provoque aucun mouvement - ils indiquent simplement au contrôleur quel type de mouvement est attendu lorsque vous lui dites enfin où se déplacer. Pour un mouvement réel, vous devez spécifier une destination à l'aide des mots X, Y et Z. Pour passer au zéro de la pièce, nous pourrions émettre une commande comme celle-ci :

G00 X0 Y0 Z0 Ou utilisez G01 si vous voulez aller plus lentement G01 X0 Y0 Z0 F40.

Mouvement interpolé ou un mouvement interpolé, Lorsque nous spécifions plusieurs coordonnées sur une ligne, cela signifie que plusieurs axes de la machine se déplacent en même temps. En fait, le contrôleur les déplacera tous exactement à la bonne vitesse les uns par rapport aux autres afin que la fraise suive une ligne droite jusqu'à la destination et se déplace à la vitesse d'avance.

Si nous spécifions la même destination, mais répartissons les coordonnées sur plusieurs lignes, chaque ligne est un mouvement distinct :

G00 X0 Y0 (Déplacer vers X0 Y0 en un seul mouvement, en gardant Z constant)

Z0 (Déplacer vers Z0 en un seul mouvement, en gardant X et Y constants)

G00 et G01 sont modaux, nous n'avons donc qu'à les spécifier lorsque nous voulons changer de mode.

Axe Z :

Le concept de mouvements interpolés soulève un problème intéressant pour l'axe Z. C'est souvent une bonne idée de déplacer l'axe de profondeur de coupe tout seul, plutôt que comme un mouvement coordonné avec d'autres axes (X et Y). Si vous allez avoir un problème (collision) lorsque la fraise se rapproche de la pièce et de la fixation. En se déplaçant d'abord en X et Y, puis en Z , il est beaucoup plus facile de juger si une collision accidentelle est sur le point de se produire. Vous êtes également beaucoup moins susceptible de heurter un objet aléatoire, comme une pince, si vous maintenez le couteau haut jusqu'à ce que vous soyez directement au-dessus de l'endroit où vous voulez commencer à couper.

Le mouvement circulaire G02 et G03 est un mode lancé :

G02 établit un mode pour les arcs de cercle dans le sens des aiguilles d'une montre.

G03 établit un mode pour les arcs de cercle dans le sens inverse des aiguilles d'une montre.

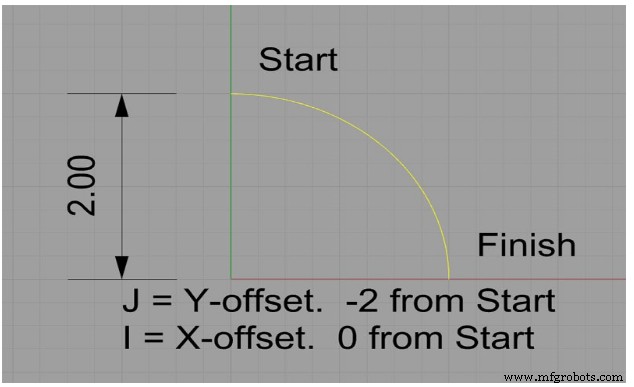

Le mode G02 ou G03 est établi, les arcs sont définis en G-Code en identifiant leurs 2 extrémités et le centre qui doit être équidistant de chaque extrémité. Les points de terminaison sont faciles. Le point de contrôle actuel, ou l'emplacement au début du bloc, établit un point final. L'autre peut être établi par les coordonnées XYZ. Le centre est le plus souvent identifié en utilisant I, J ou K pour établir des décalages relatifs entre le point de départ de l'arc et le centre.

EXEMPLE D'ARC DANS LE SENS HORAIRE :

Figure 2. Centre d'un arc avec IJK

Cet arc commence à X0Y2. et se termine à X2.Y0. Son centre est à X0Y0. Nous pourrions le spécifier en G-code comme ceci :

G02 (Configurer le mode arc dans le sens des aiguilles d'une montre)

X2Y0 I0J-2.0

Le centre utilisant le rayon "R".

Le centre juste en spécifiant le rayon du cercle. Le cercle a un rayon de 2, donc le G-Code pourrait être simplement :

G02 X2Y0 R2

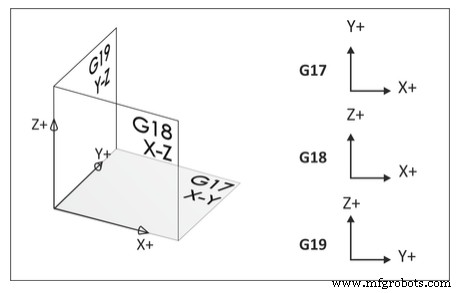

G17/G18/G19 – Désignation du plan

Les arcs doivent exister sur un plan désigné par la commande G17 (XY), G18 (XZ) ou G19 (YZ). G17 est la valeur par défaut de la machine.

Figure 3. Désignation du plan

G40/G41/G42 – Compensation de diamètre de fraise (CDC)

Le CDC est la clé de l'usinage CNC de précision, permettant à l'opérateur de compenser l'usure et la déviation de l'outil en ordonnant à la machine de virer à gauche (G41) ou à droite (G42) de la trajectoire programmée. G40 annule la compensation de fraise. La quantité de décalage est entrée dans un registre D de commande CNC. Le registre d'usure peut être considéré comme une table à laquelle la commande se réfère à chaque mouvement.

Tableau 5 :Registre de décalage de diamètre

| Décalage du diamètre de l'outil |

| D1 |

| D2 |

| D3 |

| D4 |

| D5 |

| D6 |

La valeur dans le registre D est calculée par l'opérateur de la machine-outil, qui surveille la taille finale des caractéristiques de la pièce, les compare avec l'impression et entre la différence dans le registre si nécessaire pour maintenir la pièce dans les spécifications. S'il n'y a pas d'écart, le registre est remis à zéro.

G01 G41 D1 X1.0 Y.25 F40.

G43 – Compensation de longueur d'outil

G43 active la compensation de longueur d'outil. Il est toujours accompagné d'un code H et d'un mouvement Z, où H est le registre de décalage de longueur d'outil (TLO) à lire, et Z est la hauteur à atteindre par rapport à la référence de la pièce.

Le (TLO) peut être considéré comme un tableau sur le contrôle :

Tableau 6 :Décalages de travail

| Résistance à la longueur d'outil |

| H1 |

| H2 |

| H3 |

| H4 |

| H5 |

| H6 |

Le TLO est combiné avec le décalage de fixation actif sur la commande afin que la machine sache où se trouve la pointe de l'outil par rapport à la référence de la pièce.

G43 H1 Z1.

G54 – Décalage d'origine

Les décalages d'origine sont des registres de données dans la commande CNC qui conservent la distance entre la position d'origine X, Y, Z de la machine et la référence de la pièce. Ces décalages peuvent être considérés comme un tableau sur le contrôle :

Tableau 7 :Décalage de travail

| Décalage de travail |

| G54 |

| G55 |

| G56 |

| G57 |

| G58 |

| G59 |

Les valeurs X et Y représentent la distance entre le point d'origine de la machine et la référence pièce XY. La valeur Z est la distance entre le point de référence de l'outil (par exemple, le haut d'un bloc 1-2-3) et la référence Z de la pièce.

G54 X0. Y0.

TEST UNITAIRE

1. Veuillez décrire les instructions de la liste des programmes CNC.

2. Tous les programmes CNC commencent et se terminent par quoi ?

3. Décrivez les codes de commandes d'adresse de lettre.

4. Veuillez énumérer trois codes de caractères spéciaux.

5. Décrivez les codes G et M.

6. Veuillez décrire G00 G90 G54 X0 Y0.

7. Veuillez décrire G00 G90 G43 H1 Z1.

8. Quelle est la différence entre G00 et G01 ?

9. Expliquez la différence entre G02 et G03.

10. Veuillez décrire le mot F et S.

Technologie industrielle

- Programmation du microprocesseur

- C - Structure du programme

- C# - Structure du programme

- Comment garantir l'exactitude et la précision dans le fraisage CNC

- Nous fournissons des solutions d'usinage CNC et de fabrication d'outils

- 22 Unité 5 :Opération CNC

- Optimisation de la précision et du positionnement des machines-outils CNC

- Qu'est-ce qu'un outil CNC et une meuleuse de coupe?

- Préréglage d'outil CNC et mesure d'outil CNC une introduction