Guide de conception de modélisation par dépôt de fil fondu (FDM) pour la fabrication

Cette liste de contrôle illustrée aidera les équipes à comprendre les bases de la conception pour la fabricabilité (DFM) avec la modélisation par dépôt de fil fondu (FDM).

Présentation

Qu'est-ce que FDM ?

La modélisation par dépôt de fil fondu (FDM) est l'une des formes les plus courantes de fabrication additive et ce à quoi la plupart des gens pensent lorsqu'ils entendent "impression 3D".

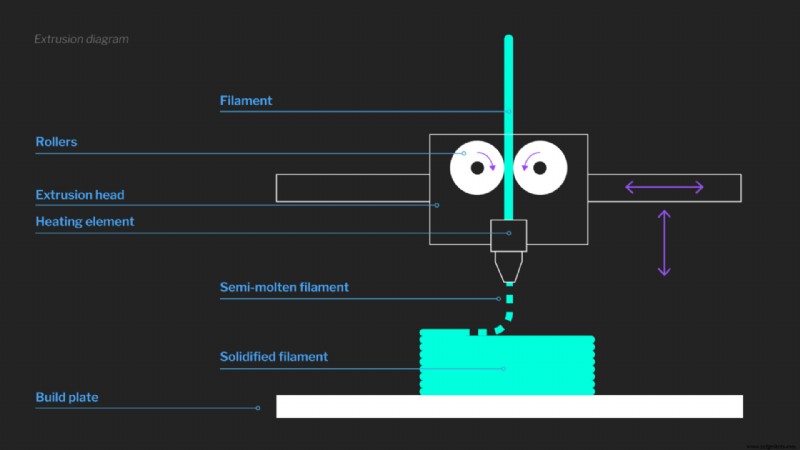

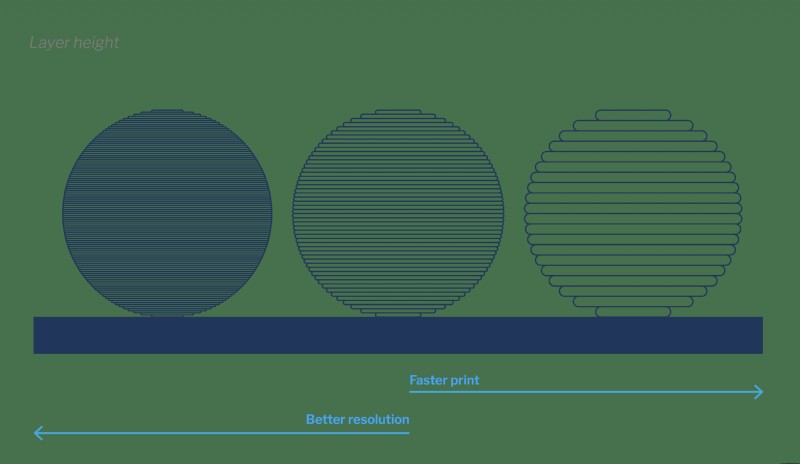

Guide de conception de modélisation de dépôt de fil fondu pour la fabrication Comment fonctionne FDM ? Au cours de ce processus, la machine FDM extrude un filament thermoplastique chauffé à travers une buse, construisant le composant une couche horizontale à la fois. Un avantage significatif du processus est la rapidité avec laquelle les machines peuvent produire des pièces par rapport aux technologies existantes. Étant donné que les délais d'exécution peuvent être aussi courts que 24 heures, FDM est un processus utile pour créer des prototypes rapides abordables et même certaines pièces fonctionnelles.

La commodité de l'impression FDM et l'accessibilité des matériaux FDM ont conduit à la popularité de la technologie parmi les utilisateurs professionnels et amateurs, qui peuvent utiliser la technologie pour tout créer, des jouets aux aliments en passant par les boîtiers électroniques. L'innovation de processus pour le FDM est toujours en cours, avec de nouvelles capacités incluant désormais l'impression non plane, l'impression composite et l'impression multi-matériaux.

Concevoir pour la fabricabilité est important pour tous les concepteurs et équipes de produits, quelle que soit la technologie de fabrication. Les conceptions de pièces doivent non seulement répondre aux exigences fonctionnelles et matérielles attendues du prototype ou de la pièce finale, mais elles doivent également tenir compte du processus de fabrication lui-même.

Ce guide comprend cinq conseils pour vous assurer que vos pièces imprimées par FDM sont de haute qualité et efficaces à produire. Revérifier vos conceptions par rapport à cette liste avant de les soumettre à la fabrication peut vous aider à améliorer votre pièce, à économiser du temps et des ressources et à accélérer les délais de production.

1. Votre conception tient-elle compte du comportement anisotrope ?

En raison de la façon dont les imprimantes FDM extrudent des lignes de matériau thermoplastique une couche à la fois, le processus est intrinsèquement anisotrope, ce qui signifie que les propriétés mécaniques globales de la pièce varient dans différentes directions. Cela provient du fait que la force de liaison entre les couches est différente de la force dans le plan. Les pièces imprimées en FDM offrent la plus grande résistance à la traction parallèlement à la trajectoire de la tête d'impression (dans le plan X-Y, ou plan de coupe). La force de liaison entre les couches affectera la résistance à la traction dans la direction Z, qui sera généralement inférieure à la résistance à la traction dans le plan X-Y.

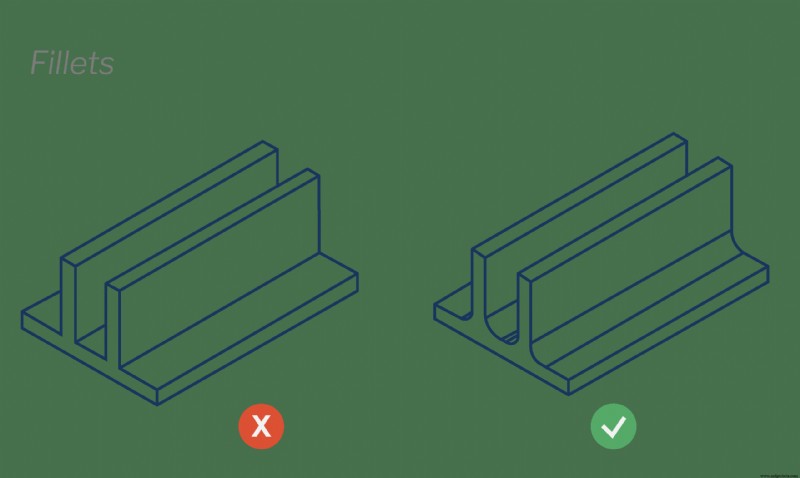

Le FDM n'est pas recommandé pour la production de composants mécaniques critiques, car les thermoplastiques sont sensibles au fluage du matériau s'ils sont soumis à des contraintes élevées pendant de longues périodes. L'orientation et la géométrie de construction d'une pièce peuvent être modifiées pour tenir compte ou atténuer cela. De même, l'incorporation de bords chanfreinés et arrondis dans vos pièces et outillages améliorera leur longévité et réduira les concentrations de contraintes.

2. Vos attentes en matière de tolérance sont-elles raisonnables ?

Les équipes produit doivent savoir que le processus FDM ne peut pas atteindre des tolérances extrêmement strictes.

La plupart des machines FDM industrielles peuvent fournir une précision dimensionnelle de ± 0,15 % (limite inférieure ± 0,2 mm) et les imprimantes de bureau peuvent atteindre des tolérances de ± 0,5 % (limite inférieure ± 0,5 mm). Cependant, étant donné que le FDM implique de grandes quantités de chaleur, d'autres facteurs tels que la géométrie auront un impact sur la précision de la pièce imprimée lors de son refroidissement. Si une pièce nécessite des surfaces critiques ou des trous à haute tolérance avec une précision supérieure à celle que l'imprimante FDM peut atteindre directement, envisagez des opérations de post-traitement ou l'ajout de composants tels que des bagues et des inserts filetés. Souvent, les problèmes de tolérance FDM peuvent être réduits grâce à un post-traitement supplémentaire.

En ce qui concerne la taille du texte, la taille minimale suggérée pour le texte dans le plan est de 6 mm en gras, mais les valeurs réelles varient selon l'imprimante. Le texte sur les murs verticaux peut être aussi petit que 3,5 mm en gras.

Si votre pièce contient de minces espaces, ils doivent conserver une largeur minimale de 5 mm pour garantir que le matériau de support peut être facilement retiré. Orienter la construction de la pièce de manière à ce que les espaces soient perpendiculaires au plan X-Y permet de garantir le maintien d'une bonne finition de surface.

3. Avez-vous pris en compte l'épaisseur de la paroi, la taille des trous et les porte-à-faux ?

L'épaisseur de paroi optimale pour votre pièce sera déterminée par la taille du filament. Généralement, les caractéristiques qui sont deux fois l'épaisseur du filament ou plus mince ne s'impriment pas bien. Pour les murs, quatre fois l'épaisseur du filament est suffisante.

Les profils fermés dans le plan ont tendance à très bien s'imprimer avec FDM, car les boucles fermées permettent une impression rapide et transparente. Des exemples de ceci incluraient des vases, des tasses et des tubes, plutôt que des pièces complexes avec des côtés discontinus et des traits pointus. Bien qu'il ne soit pas nécessaire d'obtenir une belle pièce, la conception dans cet esprit peut contribuer à la réussite des impressions FDM.

Les trous créés par l'impression FDM doivent avoir un diamètre non inférieur à 1 mm afin de garantir une bonne résolution de la fonction. Comme pour les espaces, l'orientation des trous pour imprimer perpendiculairement au plan X-Y peut améliorer la qualité des caractéristiques. Percer ou aléser des trous pendant le post-traitement est une autre méthode pour garantir la précision.

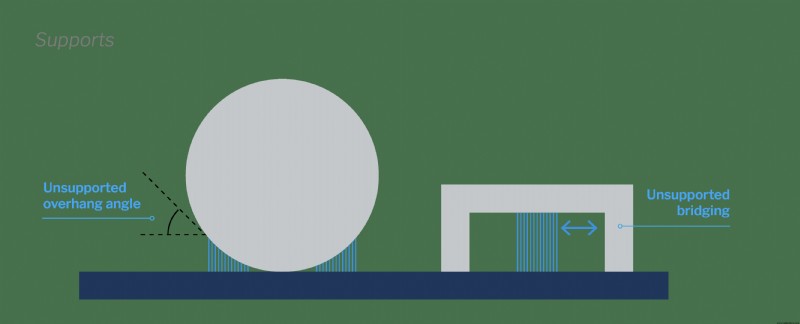

Étant donné que FDM construit la pièce couche par couche, si les porte-à-faux dans la pièce sont suffisamment grands, il n'y aura pas assez de support pour maintenir le nouveau matériau hors de la plaque de construction. Ce matériau doit soit être pris en charge dans le logiciel d'impression avec une géométrie de support sacrificielle, soit la pièce doit être modifiée pour éliminer les porte-à-faux.

4. Votre conception risque-t-elle de se déformer ?

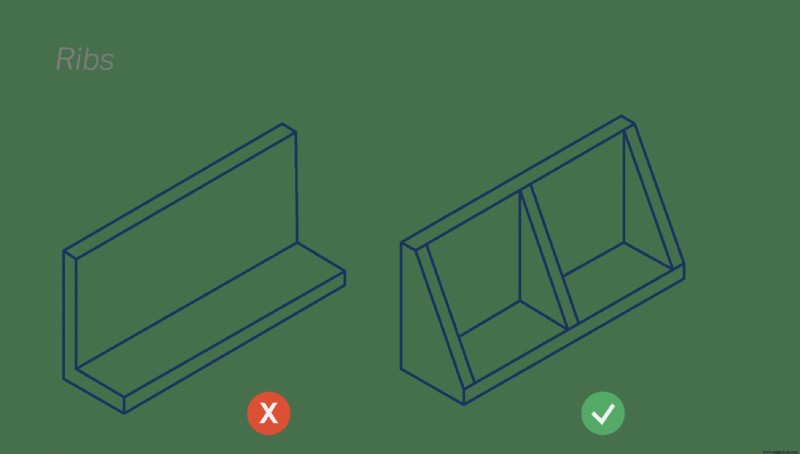

Le gauchissement se produit pendant le processus de refroidissement lorsque différentes sections de la pièce se solidifient et se rétractent à des vitesses différentes, créant des contraintes internes qui tirent le matériau d'une manière non uniforme. Bien que la déformation ne soit pas un problème pour toutes les pièces imprimées par FDM, certaines caractéristiques de conception telles que les parois verticales, les sections minces ou les caractéristiques avec des rapports d'aspect élevés peuvent augmenter la probabilité qu'une pièce développe une déformation pendant le processus de refroidissement.

La distorsion peut être évitée en :

- Ajout de nervures aux murs verticaux

- Ajout de congés aux angles vifs

- Ajout de supports supplémentaires aux bords des éléments fins ou saillants

- Éviter les pièces avec des rapports hauteur/largeur élevés (rapports longueur/largeur/épaisseur)

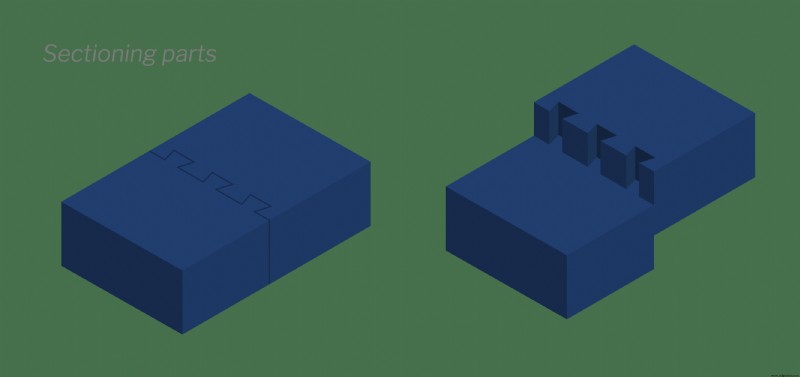

5. Avez-vous envisagé de sectionner des pièces pour résoudre des problèmes hors des sentiers battus ?

La section consiste simplement à diviser le fichier CAO de votre pièce en petits composants imprimés séparément. Le sectionnement permet de construire et d'assembler des pièces trop grandes pour le volume de construction de l'imprimante ou de réduire le besoin de structures de support. L'impression séparée des éléments fragiles peut également vous permettre d'utiliser une orientation de construction mieux adaptée, produisant ainsi une pièce plus solide et supérieure. Cependant, la découpe de pièces nécessite une certaine expertise et un certain soin, car chaque fois qu'une pièce est découpée en morceaux.

Démarrer avec un expert DFM

Le FDM peut être une méthode très efficace et abordable pour produire des prototypes et des pièces thermoplastiques. Entre les délais courts, la disponibilité de la technologie d'impression et la large compatibilité des matériaux, il n'est pas étonnant que les amateurs et les professionnels cherchent à tirer parti des avantages du FDM.

Lorsque vous vous associez à un fabricant expérimenté comme Fast Radius, vous pouvez être sûr que chacune de ces considérations - et bien d'autres - sera prise en compte. Notre équipe d'ingénieurs et de chefs de produit s'appuie sur des technologies de conception numérique de pointe et sur des décennies d'expérience pour garantir que chaque pièce que nous produisons est la meilleure pièce possible pour le travail. De plus, notre équipe travaille en étroite collaboration avec les clients à chaque étape, de la conception à la réalisation, pour s'assurer que chaque pièce est optimisée pour l'utilisation finale et la fabricabilité.

Contactez-nous dès aujourd'hui pour en savoir plus sur la façon dont nous pouvons concrétiser vos idées.

Pour en savoir plus sur la fabrication additive, l'usinage CNC et nos autres processus de production, visitez le centre de ressources Fast Radius.

Téléchargez le guide de conception de modélisation par dépôt de fil fondu (FDM) pour la fabrication.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Conception pour la fabrication :un guide pratique

- Procédé de fabrication de carbure de fer

- Conception pour la fabrication de PCB

- Guide de sécurité des travailleurs pour l'industrie manufacturière

- Ultiboard – Le guide ultime pour les débutants

- Conseils de conception d'impression 3D pour la modélisation par dépôt de fil fondu (FDM)

- Impression 3D par modélisation par dépôt de fil fondu (FDM) :présentation de la technologie

- Pourquoi la conception pour la fabrication est-elle importante ?

- 5 Processus de coupe du métal dans la fabrication