Avantages et inconvénients de la modélisation des dépôts en fusion

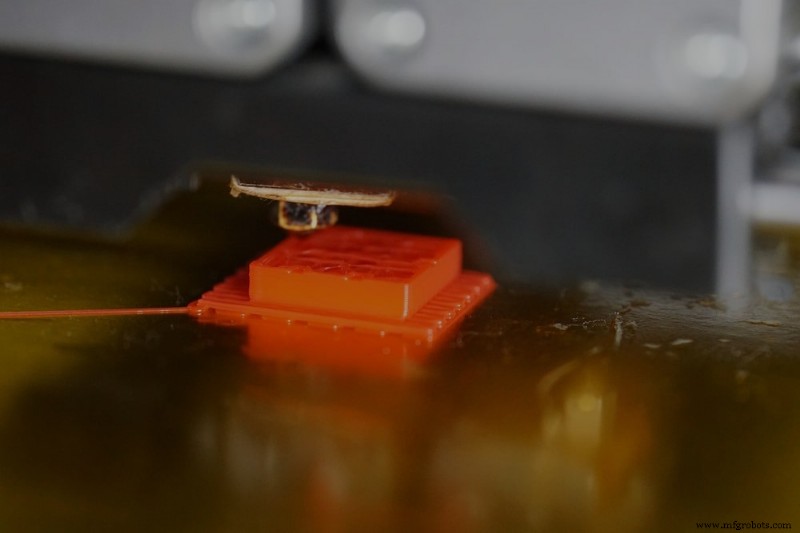

La modélisation par dépôt de fil fondu (FDM) est une forme populaire de fabrication additive qui consiste à faire fondre, extruder et déposer un filament sur un lit d'impression pour créer des objets couche par couche. Le processus d'impression 3D de modélisation par dépôt de fusion est hautement automatisé. Ainsi, une fois que vous avez envoyé votre fichier numérique à votre partenaire d'impression 3D, il lui suffit de le découper, de l'envoyer à l'imprimante et de calibrer le lit d'impression.

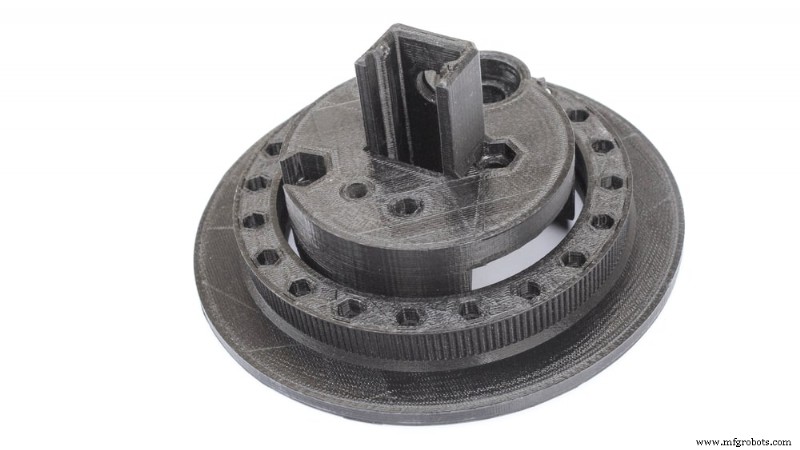

Le FDM est un choix populaire pour le prototypage 3D rapide, mais il peut également être utilisé pour créer des dispositifs médicaux, des outils de fabrication spécialisés, des pièces automobiles, etc. Bien que le FDM soit la forme d'impression 3D la plus courante, vous devez peser les avantages et les inconvénients de la modélisation par dépôt de fil fondu pour déterminer s'il s'agit du meilleur processus pour vos besoins. Voici ce que vous devez savoir.

Avantages de la modélisation des dépôts en fusion

La vitesse est l'une des principales raisons d'utiliser l'impression 3D FDM. Vous pouvez imprimer en 3D une pièce complète en quelques minutes ou quelques heures, raccourcissant vos délais et accélérant le processus de prototypage. FDM peut également vous permettre d'imprimer des objets plus grands, et la conception facilement évolutive des imprimantes FDM signifie un faible rapport coût/taille.

En ce qui concerne les matériaux, vous avez l'embarras du choix avec FDM. Les imprimantes FDM acceptent une large gamme de matériaux et de couleurs de filaments, et elles sont souvent économiques. Les matériaux de filament FDM courants comprennent l'acrylonitrile butadiène styrène (ABS), le polyéthylène téréphtalate glycol (PETG), l'acide polylactique (PLA) et le nylon.

Inconvénients de la modélisation des dépôts en fusion

Le principal inconvénient de l'impression 3D de modélisation par dépôt fondu est sa faible résolution. Non seulement la hauteur de couche relativement épaisse de FDM signifie qu'il n'est pas idéal pour les pièces avec de petits détails, mais cela signifie également que les produits finis auront probablement des surfaces rugueuses et nécessiteront un post-traitement pour obtenir une finition plus lisse. Bien que le lissage à la vapeur, le remplissage des espaces et l'adhérence à l'époxy puissent améliorer l'apparence d'une pièce, ces processus allongeront également les temps de production. Par conséquent, les imprimantes FDM ne sont pas idéales pour produire des pièces nécessitant des finitions lisses ou une haute résolution.

Étant donné que les imprimantes FDM placent généralement les filaments couche par couche dans une direction, les impressions résultantes sont anisotropes et sujettes à la rupture, en particulier là où les couches se rencontrent. Par exemple, les pièces FDM peuvent facilement se casser lorsqu'elles sont confrontées à des forces de compression parallèles à leurs couches. L'alternance entre les couches d'impression sur les axes X et Y peut renforcer une impression, mais pour la plupart des applications, le poids plus léger d'une pièce FDM compense une légère réduction de la résistance.

Des structures de support sont nécessaires lors de l'impression avec FDM, ce qui signifie que vos impressions nécessiteront plus de matériel, de temps et de post-traitement que si elles étaient réalisées avec un procédé comme HP Multi Jet Fusion, qui ne nécessite pas de structures de support. Il existe une variété de processus d'impression 3D qui nécessitent des structures de support, bien qu'ils puissent légèrement augmenter les coûts et les délais.

Quand utiliser FDM

Compte tenu de ces limitations, il existe certains projets où un processus d'impression 3D différent comme la stéréolithographie (SLA) peut être mieux adapté. Comme le FDM, le SLA construit des pièces couche par couche, mais contrairement au FDM, le SLA polymérise et durcit la résine liquide par photopolymérisation au laser. Lorsque vous comparez SLA et FDM, vous devez prendre en compte :

Volume de construction

Les imprimantes 3D SLA ont généralement des plaques de construction plus petites que les imprimantes FDM, ce qui limite la taille des composants ou des lots. Les imprimantes 3D SLA grand format sont également plus rares, plus lentes, plus coûteuses et plus coûteuses que les imprimantes FDM grand format. Par conséquent, si vous devez imprimer simultanément une grande pièce ou plusieurs pièces plus petites, la FDM peut être plus pratique.

Vitesse d'impression

Lors de l'impression de petites pièces, la différence de vitesse entre les imprimantes FDM et SLA est souvent négligeable. Cependant, si vous avez besoin de produire rapidement des composants plus grands, vous pouvez utiliser des tailles de buses plus grandes et des couches plus épaisses pour accélérer le processus d'impression avec les imprimantes FDM. Le compromis est que votre objet final aura une résolution inférieure. Vous pouvez également utiliser un pourcentage de remplissage inférieur pour accélérer l'impression, bien qu'il puisse y avoir une légère réduction de la résistance de la pièce finale.

Matériaux

Les imprimantes SLA acceptent plusieurs types de résines liquides, y compris des matériaux biocompatibles, ce qui rend la technologie idéale pour les prototypes de dispositifs médicaux. Les matériaux SLA ne conviennent pas à de nombreuses exigences industrielles et ne sont généralement disponibles qu'en noir, blanc, gris, jaune, magenta et cyan. Vous aurez plus d'options de matériaux et de couleurs si vous utilisez des filaments FDM, mais si vous recherchez des matériaux clairs ou transparents, vous aurez plus de chances de trouver un bon ajustement pour SLA. Il convient également de noter que les filaments FDM sont généralement moins chers que les résines SLA et produisent plus de pièces par unité.

Résolution, précision et état de surface

Il existe une différence entre la qualité de surface FDM et SLA en raison de la taille des couches et du fonctionnement de chaque technologie. En règle générale, les imprimantes FDM offrent des résolutions d'impression inférieures et peuvent même produire des pièces avec des lignes de calque visibles.

D'autre part, les imprimantes SLA peuvent atteindre des résolutions aussi fines que 25 microns grâce à la précision du séchage au laser et à un risque réduit de dilatation et de contraction thermiques. Ainsi, il vaut peut-être mieux imprimer avec une imprimante SLA si vous avez une conception complexe avec des caractéristiques délicates, une structure organique ou un petit composant, ou si vous avez besoin de finitions lisses ou de tolérances dimensionnelles serrées.

Donnez vie à vos idées avec Fast Radius

Les filaments abordables et les vitesses d'impression rapides de FDM en font le processus idéal pour créer rapidement des modèles de preuve de concept ou de grands prototypes de pièces simples. Cependant, il est limité par sa faible résolution et sa finition de surface en couches. Si vous ne savez pas si FDM convient le mieux à votre projet, contactez un expert.

Les ingénieurs de Fast Radius peuvent répondre à toutes vos questions sur les avantages et les inconvénients de la modélisation par dépôt de fil fondu et vous guider tout au long du processus de production. Nous pouvons même vous aider à optimiser votre conception pour l'impression 3D FDM, à fabriquer des pièces d'utilisation finale, etc. Contactez-nous dès aujourd'hui pour commencer !

Si vous souhaitez en savoir plus sur les plastiques FDM industriels hautes performances, les principes de conception de la fabrication additive, etc., consultez notre centre de ressources.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Avantages et inconvénients du cloud hybride

- Avantages et inconvénients du cloud public

- Avantages et inconvénients du cloud privé

- Avantages et inconvénients du multicloud

- Avantages et inconvénients d'une machine à tour

- Types de machines à décharge électrique (EDM), avantages et inconvénients

- Avantages et inconvénients de l'industrie 4.0

- Avantages et inconvénients de l'intelligence artificielle

- Conseils de conception d'impression 3D pour la modélisation par dépôt de fil fondu (FDM)