Collecte de données machine :activation de la fabrication basée sur les données

Utilisation des données machine pour piloter l'optimisation de l'atelier

Les équipements de fabrication automatisés (machines CNC si vous voulez) et les personnes qui exploitent ces équipements sont le cœur battant de toute opération de fabrication et représentent l'une des dépenses en capital les plus importantes pour les fabricants. Ces machines valent des centaines de milliers de dollars et produisent plus de données que celles de toute autre industrie, mais ces données ne sont ni saisies ni analysées pour améliorer l'efficacité malgré toutes les innovations en matière de robotique et d'automatisation

Ces machines produisent des centaines de points de données chaque milliseconde et la structure des données est différente pour chaque machine. Il est donc extrêmement important de normaliser les données sur toutes les différentes machines. Cependant, cela est difficile à faire pour certains équipements.

Ce n'est pas aussi simple que de standardiser via OPC-UA ou MTConnect, car seule une fraction des machines prend en charge ces protocoles. Nous avons des clients qui ont passé des ANNÉES à essayer de tirer parti de solutions de bricolage pour collecter et transformer des données en modèles standard à partir de leurs actifs, en codant manuellement les points de données un par un, machine par machine. Cela se traduit souvent par des années de développement et d'intégration personnalisés avant d'obtenir la valeur initiale, une terrible mauvaise allocation des ressources pour les fabricants.

Les informations et les actions tirées des données constituent la base permettant aux fabricants de développer leur activité et de se différencier de manière compétitive. Aujourd'hui, les fabricants se trouvent à différentes étapes d'un parcours visant à tirer parti des données et du fil numérique pour optimiser et automatiser leurs processus métier.

Chez MachineMetrics, nous nous engageons auprès de nombreux fabricants qui découvrent très tôt dans leur parcours que les données issues des opérations de leur usine sont insuffisantes et peu fiables. Pour les mesures clés telles que l'utilisation de l'équipement, les fabricants qui ne disposent pas de systèmes automatisés pour capturer les données transformées ou contextualisées de leurs actifs machines, croient souvent à tort qu'ils fonctionnent à un niveau satisfaisant. En réalité, notre client manufacturier moyen commence avec une utilisation de 28 %, nettement inférieure à ce qui est perçu. Des statistiques insatisfaisantes similaires sont également trouvées pour l'OEE, les temps d'arrêt et d'autres mesures clés

L'inconvénient de la collecte manuelle des données

La cause sous-jacente de la perception médiocre, mais gonflée, des performances provient des données capturées manuellement. La saisie manuelle des données se traduit souvent par des données inexactes, manipulées ou manquantes. Il s'agit d'une base fragile qui se fissure et se déforme lorsque des tentatives sont faites pour favoriser l'amélioration continue et l'innovation.

D'autre part, des données précises en temps réel capturées et transformées automatiquement à partir des actifs de la machine créent une base solide pour capturer des informations et générer de la valeur. Bien sûr, c'est plus facile à dire qu'à faire.

Défis de la collecte de données machine

Les fabricants comprennent la valeur des données, et l'une des principales raisons du manque d'efficacité de la collecte et de l'utilisation des données dans la prise de décision est double :

- Les fabricants ont une aversion pour la technologie ou continuent d'utiliser des pratiques obsolètes, ce qui entraîne une collecte manuelle des données et les conséquences associées.

- Les fabricants sont confrontés aux nombreux obstacles à la création d'une infrastructure culturelle et technologique capable de prendre en charge avec succès la collecte automatisée de données en temps réel. Nous couvrons ces défis ci-dessous :

Variété de données

Non seulement il existe de nombreux types d'équipements distincts - tours, broyeurs, moulage par injection plastique, emboutissage, découpe laser, robotique, etc. - en fonction des mécanismes disponibles pour acquérir des données à partir de ces systèmes, les points de données peuvent être très divers. Pour fournir des outils efficaces d'analyse de ces données dans ces systèmes distincts, les données doivent être transformées en un modèle de données commun. Non seulement chaque commande de machine possède son propre mécanisme de collecte de données, mais les points de données peuvent également différer selon la famille, la marque et le modèle de la machine utilisant cette commande ainsi que la version du logiciel exécuté sur cette commande.

Volume de données

L'équipement de fabrication, et l'équipement de fabrication discret en particulier, est très complexe. Une machine est un vaste système de composants qui fonctionnent en coordination, ce qui donne des centaines de points de données distincts qui changent constamment. Selon l'application, il peut y avoir des situations où il est nécessaire de capturer des données à des fréquences de 100 Hz ou 100 KHz. Les plates-formes consommant ces informations doivent analyser les données à plusieurs niveaux du système pour éviter d'envoyer et de stocker des données inutiles lorsque seul le résultat agrégé ou calculé est suffisant. Ces systèmes doivent être capables d'effectuer des traitements complexes là où ils sont les plus appropriés, à la fois en périphérie et dans le cloud.

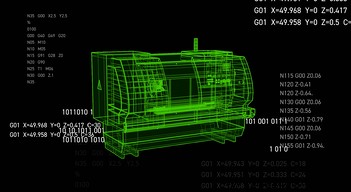

La connexion directe au contrôle d'une CNC fournit un grand volume de données machine dans une variété de points de données divers.

La connexion directe au contrôle d'une CNC fournit un grand volume de données machine dans une variété de points de données divers.

Vitesse des données

Alors que certains systèmes peuvent apporter de la valeur avec une faible fidélité et une latence élevée, certains cas d'utilisation de l'IoT nécessitent beaucoup plus de données en temps réel pour être efficaces. La technologie Edge est nécessaire pour traiter de gros volumes de données, prendre des décisions en quelques millisecondes ou moins et agir pour éviter potentiellement d'endommager la machine ou la pièce. Même les tableaux de bord qui offrent une visibilité sur les performances d'une tâche peuvent tirer un profit considérable des faibles latences, attirant immédiatement l'attention sur un processus qui prend du retard ou qui échoue.

La fabrication discrète introduit encore plus de complexité. Cela commence par la variabilité des machines dans les usines de fabrication discrètes. Il existe de nombreux fabricants de machines différents et aucune usine ne possède une seule marque de machine. Les nombreuses machines différentes ont également des systèmes de contrôle et des protocoles de communication différents. Ils sont de différents millésimes, allant du neuf avec des contrôles modernes à 20-30 ans avec une capacité de contrôle limitée. La connexion et la collecte de données à partir des différents actifs de l'usine est également une entreprise importante, étant donné que la plupart de ces machines n'ont jamais été conçues pour fournir des données pour le type de solutions d'analyse holistiques, d'usine ou à l'échelle de l'entreprise que les entreprises se concentrent sur la mise en place aujourd'hui. .

Sources des données d'usinage

La beauté d'une opération connectée est que les fabricants peuvent collecter et utiliser des données provenant de nombreuses sources. Tant que les données sont contextualisées et pertinentes, cela peut aider les responsables à obtenir une meilleure visibilité sur l'état et les performances de l'atelier, en aidant même à combler les lacunes et à ajouter du contexte aux données existantes.

Machines-outils

En tant que source de données de production la plus précieuse, la machine-outil fournit un flux de données qui est contextualisé par MachineMetrics et utilisé pour les tableaux de bord, les rapports et les notifications de production en temps réel. Les parties prenantes peuvent être instantanément informées des événements d'arrêt de la machine et voir quand la production est en retard grâce à l'accès aux données de la machine, notamment les états de la machine, les alarmes, les dérogations, les charges, les vitesses et les flux.

Systèmes connectés

Pour combler les lacunes dans les données de production et ajouter des couches supplémentaires pour le contexte, il peut être utile de partager les données entre les différents systèmes au sein d'un environnement de fabrication, tels que ERP, MES, CMMS, CAM, etc.

MachineMetrics dispose d'interfaces de programmation d'applications (API) qui peuvent extraire des informations de sources externes. Cette combinaison de données machine et opérationnelles peut être exploitée ensemble pour générer des informations ou piloter l'automatisation. Par exemple, des données machine indiquant une panne peuvent déclencher automatiquement un bon de travail dans une GMAO.

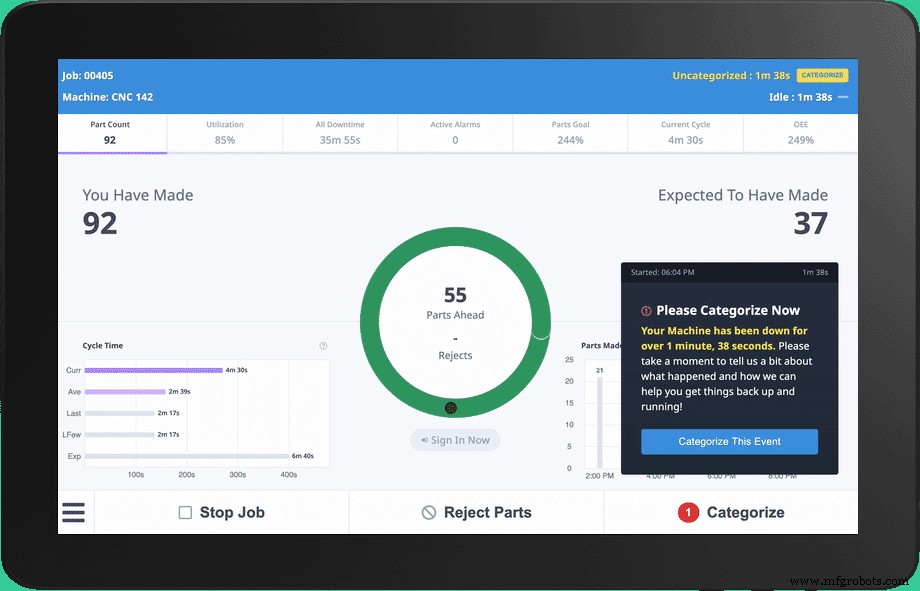

Opérateurs

L'interface opérateur de MachineMetrics, qui réside sur chaque machine, fournit un outil de communication permettant aux opérateurs d'ajouter un contexte aux données de la machine. Il s'agit d'une couche de données essentielle car elle aide à expliquer le "pourquoi" derrière les temps d'arrêt des machines, les alarmes, les pièces de rebut, etc.

Avec des tablettes sur chaque machine, les opérateurs peuvent fournir un contexte précieux aux données de la machine, en documentant les raisons des temps d'arrêt et des pièces de rebut.

L'approche MachineMetrics pour automatiser la collecte de données machine

Dans la fabrication, la périphérie est nécessaire pour capturer les données des machines et transformer ces données en un modèle de données commun afin que l'analyse puisse être effectuée. Il doit être capable de prendre en charge divers protocoles PLC pour permettre la connectivité entre les différents actifs de l'usine. Il doit également prendre en charge la capture de données à partir de capteurs pour des actifs plus simples ou lorsqu'une méthode de connectivité standard n'est pas disponible à partir de l'automate. MachineMetrics a développé et prend en charge la plupart des protocoles industriels standard avec leurs différentes nuances, ainsi que la construction de connecteurs personnalisés pour de nombreuses commandes de machines CNC différentes.

Les protocoles standard pris en charge incluent :

- OPC-UA

- MTConnect

- Modbus TCP

- Ethernet/IP

Les connecteurs de contrôle de machine personnalisés comprennent :

- FOCAS FANUC

- Heidenhain iTNC530 et iTNC640

- Citizen M700

- Mitsubishi M70/M80

- Frère Speedio

- Série HAAS

- Matsuura CNC (alarmes personnalisées ajoutées au connecteur FANUC FOCAS)

Pour les anciennes machines, se connecter via un simple capteur suffit à déterminer l'activité de la machine et à rendre compte de son utilisation. Un capteur de courant analogique est souvent utilisé et il existe un support pour divers appareils d'acquisition numérique et analogique, y compris le Labjack. Cela a permis d'autres cas d'utilisation qui nécessitent de capturer la température, les vibrations, la pression et la possibilité de se connecter aux relais de la machine.

Les connexions PLC/Control et Sensor peuvent être maintenues via l'interface en ligne, et les données peuvent être filtrées, traitées et transformées avec un langage de script simple conçu spécifiquement pour les données IoT.

Les données peuvent être diffusées à basse fréquence (lors d'un changement d'événement ou 1 échantillon par seconde), ou elles peuvent être diffusées à haute fréquence (1000 échantillons par seconde) pour certains contrôles et capteurs. La prise en charge des données à haute fréquence a nécessité que MachineMetrics construise sa propre technologie de pointe pour prendre en charge ce haut niveau de traitement et de diffusion des données.

Afin de faire évoluer la périphérie sur des milliers de machines et de pouvoir maintenir, mettre à niveau et prendre en charge à distance le logiciel de périphérie, la plate-forme MachineMetrics Edge permet la gestion des périphériques à distance conçue pour configurer, mettre à niveau et gérer à distance les périphériques de périphérie collectant des données chez nos clients. des sites. Les techniciens de support et les clients eux-mêmes peuvent résoudre les problèmes, exécuter des diagnostics, configurer la mise en réseau et tester leur pare-feu à l'aide de ces outils intégrés. Une interface de langage commun (CLI) a été conçue sur mesure pour offrir des diagnostics et une assistance supplémentaires. Cette CLI peut être utilisée pour mettre à niveau des appareils, mais les clients auront bientôt la possibilité de mettre à niveau eux-mêmes le logiciel Edge.

La plate-forme MachineMetrics Edge fournit une solution évolutive pour les fabricants qui peut être auto-installée pour collecter facilement des données à partir de n'importe quel élément de l'équipement et obtenez des informations exploitables sur les machines en quelques minutes.

La plate-forme MachineMetrics Edge fournit une solution évolutive pour les fabricants qui peut être auto-installée pour collecter facilement des données à partir de n'importe quel élément de l'équipement et obtenez des informations exploitables sur les machines en quelques minutes.

La collecte de données machine en tant que fondement de la fabrication intelligente

La collecte de données sur les machines CNC commence par la connexion de vos machines via diverses méthodes, y compris des solutions filaires et sans fil.

Une fois que les données peuvent être collectées, elles sont contextualisées et standardisées pour être utilisées dans des tableaux de bord et des notifications en temps réel, ainsi que des rapports historiques pour une analyse plus approfondie. Mais ce n'est que le début.

Les données machine représentent le fondement du fil numérique, permettant à un nombre illimité de cas d'utilisation d'optimiser et d'automatiser les processus commerciaux, permettant aux fabricants de développer leur activité et de se différencier de manière compétitive.

Cependant, la valeur fournie par les données machine ne peut être utilisée efficacement que si elle est automatiquement capturée et transformée.

Cependant, la valeur fournie par les données machine ne peut être utilisée efficacement que si elle est automatiquement capturée et transformée.

Ce que nous avons vu avec les clients qui abordent cela avec des solutions papier et d'autres solutions manuelles, c'est que les données de production sont beaucoup moins efficaces, car elles sont retardées, inexactes, non contextuelles et ne vont pas au-delà des cas d'utilisation simplifiés. Ou pire, il est rempli de lacunes ou inexistant.

D'autre part, des données précises en temps réel capturées et transformées automatiquement à partir des actifs de la machine créent une base solide pour capturer des informations et générer de la valeur.

Les performances peuvent être comparées à des machines, lignes et usines similaires en toute confiance, sachant que les données sous-jacentes sont exactes. Les performances des actifs machines peuvent même être mesurées et comparées à des actifs similaires dans un secteur particulier en dehors de l'entreprise.

Au final, il n'y a qu'une seule version de la vérité et la machine ne ment pas. Avec une capture et une transformation précises des données, associées à la visibilité et à l'actionnabilité via des notifications et des déclencheurs de flux de travail, une amélioration de 15 à 20 % des performances d'utilisation peut être réalisée en quelques mois.

Nous pouvons suivre ce fil numérique pour voir où un contexte supplémentaire est ajouté et comment ces données sont utilisées dans d'autres processus et systèmes pour améliorer l'efficacité à grande échelle.

Données opérationnelles

La source de votre production comprend à la fois l'équipement et le personnel de l'atelier. Les données des machines sont automatiquement collectées, mais nous n'avons pas encore discuté de l'impact des données des opérateurs.

Avec des tablettes placées sur chaque machine, les opérateurs peuvent ajouter du contexte aux données de la machine, ce qui permet de mieux comprendre les performances de l'équipement.

Par exemple, les opérateurs peuvent documenter la raison d'un événement de temps d'arrêt donné, de sorte que les responsables d'usine analysant les temps d'arrêt aient non seulement une vue précise de la durée des temps d'arrêt de leur usine, mais également des principales raisons. Il en va de même pour les pièces de rebut.

Exemple d'un opérateur catégorisant une raison d'indisponibilité comme une "panne catastrophique d'outil" sur une interface de tablette.

Exemple d'un opérateur catégorisant une raison d'indisponibilité comme une "panne catastrophique d'outil" sur une interface de tablette.

Cela donne à la direction une meilleure compréhension du problème afin que des processus plus efficaces puissent être développés pour gérer les temps d'arrêt et les raisons de rebut les plus flagrants.

De plus, ces données machine, associées au contexte des opérateurs, peuvent activer des notifications basées sur des temps d'arrêt spécifiques qui alertent les opérateurs et les membres de l'équipe de maintenance des événements de temps d'arrêt, afin qu'ils puissent résoudre le problème le plus rapidement possible.

Machines, personnes et systèmes

Le fil numérique assemble plusieurs composants de l'usine numérique. Au fur et à mesure que nous suivons le fil, les données de la machine commencent à avoir un impact sur d'autres systèmes utilisés par les fabricants.

Lorsque les données machine sont collectées automatiquement, elles peuvent être intégrées dans des systèmes, tels qu'un ERP, un MES ou une GMAO, afin de gérer plus efficacement les processus ou de prendre de meilleures décisions opérationnelles sur la base des données combinées.

Quelques exemples pour en illustrer l'importance :

Systèmes de planification des ressources d'entreprise

Les fabricants gèrent généralement les travaux et la planification dans des ERP, où les informations seront stockées sur les normes de travail et les temps de cycle. Cependant, il est fort probable que les normes de travail et les temps de cycle soient inexacts, ce qui affecte considérablement les durées d'exécution prévues des travaux et fausse les prix, car les magasins fixent généralement leurs prix en fonction du temps qu'il faut pour usiner un produit donné.

Si un fabricant collecte des données machine en temps réel, les durées de cycle peuvent être mises à jour dans l'ERP pour développer des normes plus précises et garantir que les prix correspondent aux durées d'exécution prévues des travaux. Cela donne aux responsables de la fabrication une meilleure compréhension de ce que l'atelier est capable d'assumer et des bénéfices qu'ils sont censés générer.

Systèmes informatisés de gestion de la maintenance

Un autre exemple d'exploitation des données machine et opérationnelles dans d'autres systèmes est l'amélioration et l'automatisation de la maintenance avec une GMAO.

Il existe de nombreuses stratégies en matière de maintenance des équipements, mais la plupart des fabricants continuent de s'appuyer sur la maintenance réactive ou la maintenance basée sur le calendrier (avec un calendrier recommandé fourni par le constructeur de la machine).

La maintenance réactive a tendance à entraîner des temps d'arrêt importants. Et la maintenance basée sur le calendrier (une stratégie de maintenance préventive) a tendance à être coûteuse en raison des travaux de maintenance inutiles.

La zone "Goldilocks" entre la maintenance préventive coûteuse basée sur le calendrier et la maintenance réactive qui entraîne de grandes quantités de temps d'arrêt et gros frais de réparation.

La zone "Goldilocks" entre la maintenance préventive coûteuse basée sur le calendrier et la maintenance réactive qui entraîne de grandes quantités de temps d'arrêt et gros frais de réparation.

En intégrant les données et les informations sur les actifs de la machine dans la GMAO, les fabricants peuvent transformer une stratégie de maintenance réactive et basée sur le calendrier en une stratégie basée sur l'utilisation ou les conditions. Sans un fil numérique prenant naissance au niveau de la machine, la valeur qu'un fabricant peut espérer tirer d'un investissement GMAO est considérablement réduite.

Avec les données machine disponibles, les calendriers de maintenance peuvent être optimisés pour s'aligner sur l'utilisation et l'état des données diffusées par les machines et ces données peuvent même être utilisées pour déclencher des flux de travail qui génèrent automatiquement des ordres de travail dans la GMAO et informent la bonne personne de l'état de la machine. , événement d'indisponibilité, alarme, panne imminente, etc. afin qu'ils puissent résoudre le problème le plus rapidement possible, voire avant qu'une panne ne se produise.

Le fil numérique des données machine :déverrouiller l'industrie 4.0

Au fur et à mesure que les fabricants proposent des solutions capables de mieux capturer et transformer leurs données de production, non seulement ils seront en mesure de prendre de meilleures décisions fondées sur des faits, mais ils pourront également exploiter les données pour développer de meilleurs processus et piloter l'automatisation dans l'atelier.

Les données machine ouvrent tout un monde de cas d'utilisation, ce qui en fait la base des données de production et donne aux fabricants un avantage concurrentiel considérable.

Nous serions ravis de discuter de la manière dont MachineMetrics Industrial IoT Platform peut vous aider, quelle que soit l'étape de votre parcours, qu'il s'agisse de surveiller votre équipement pour identifier plus rapidement les temps d'arrêt ou d'exploiter des données à haute fréquence pour prévoir et prévenir les pannes de machine.

Contactez-nous si vous avez des questions ou planifiez une démonstration dès aujourd'hui.

Technologie industrielle

- Comment devenir un fabricant axé sur les données

- La fabrication basée sur les données est arrivée

- Au bord de la gloire :permettre une nouvelle ère des machines Internet

- Un guide définitif sur la fabrication sans interruption

- 7 stratégies de fabrication éprouvées pour augmenter le débit

- 3 excellents exemples de technologie de fabrication avancée de pointe

- Collecte de données de fabrication :optimiser l'atelier

- L'impact des capteurs dans la fabrication

- Avantages d'un atelier d'usinage connecté