Comment le rayon d'angle affecte l'usinage CNC

En ce qui concerne la fabrication de métaux, chaque type de machinerie aura des limites quant à la taille, les angles, les courbes et les contours pouvant être obtenus. L'usinage CNC n'est pas différent. Un rayon d'angle d'usinage CNC fait référence au rayon interne des angles de votre pièce.

Au-delà des contraintes de taille de ce que les machines CNC peuvent accueillir, une autre considération importante est le rayon d'angle. Avec le rayon d'angle d'usinage CNC, il n'est généralement pas possible d'obtenir un angle parfaitement net sur les angles internes. Les rayons d'angle que vous choisissez pour votre conception peuvent avoir un effet considérable sur l'efficacité de l'usinage et sur la qualité de finition finale de la pièce usinée.

Ce blog approfondira le concept de rayon d'angle dans l'usinage CNC , et comment choisir les rayons d'angle idéaux pour vos besoins et votre budget.

Qu'est-ce que le rayon d'angle ?

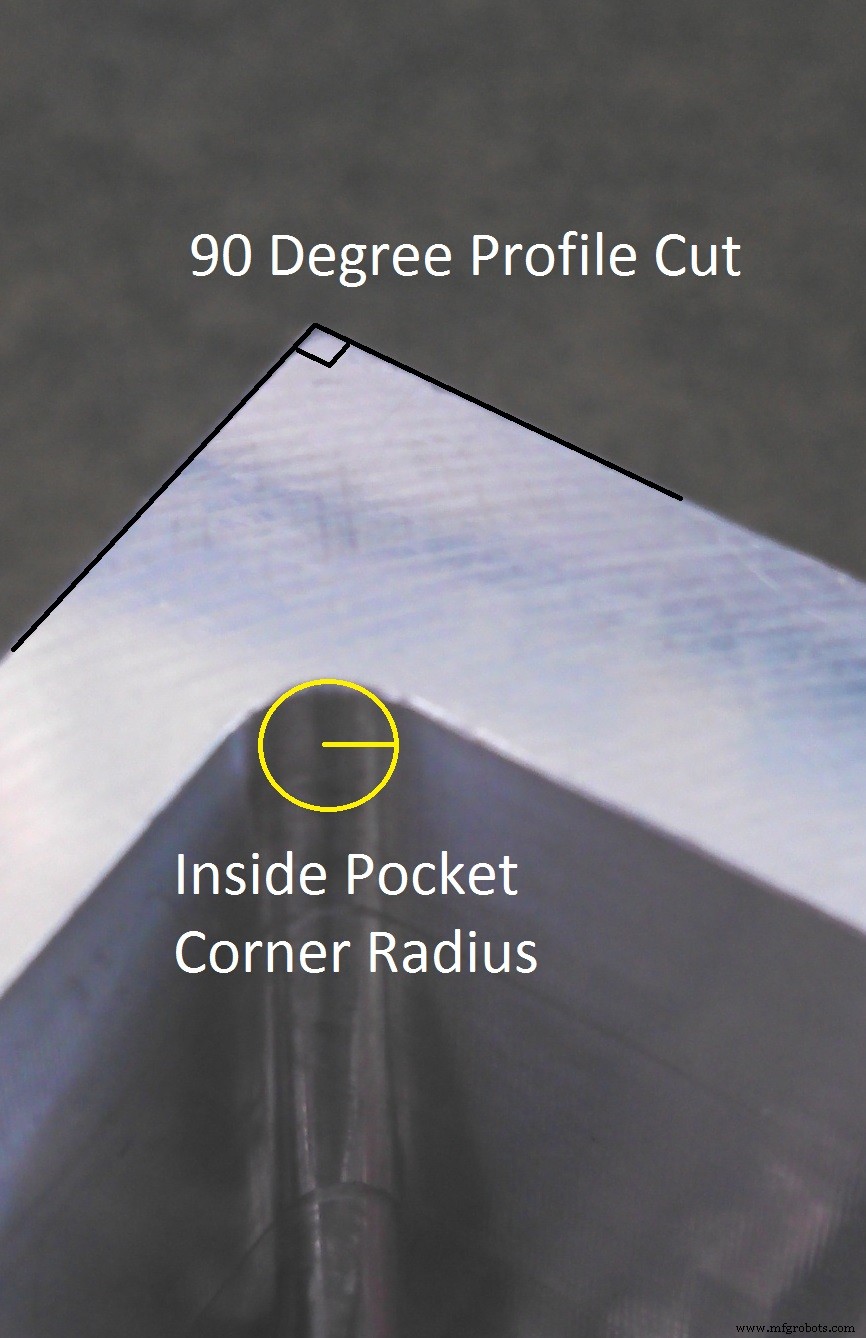

Pour l'usinage CNC, le rayon de coin fait référence au rayon interne des coins de votre pièce.

Tous les outils de fraisage CNC ont une forme cylindrique et créeront un rayon lors de la coupe d'une poche interne. Le rayon de l'outillage utilisé pendant le processus d'usinage CNC déterminera les rayons d'angle possibles.

Pourquoi le rayon d'angle est-il important ?

Le rayon de coin est extrêmement important pour l'usinage CNC, car il aura un effet direct sur la qualité de l'usinage qui peut être réalisé, ainsi que le temps qu'il faudra pour usiner une pièce .

Lors de l'usinage CNC de fonctions internes, le rayon de coin que vous essayez d'obtenir aura un impact sur la finition de l'intérieur de votre pièce. Essayer d'obtenir un rayon de coin serré par rapport au rayon de l'outil augmentera l'engagement de l'outil avec les côtés intérieurs de votre pièce, ce qui entraînera une diminution de la qualité de la finition.

Il est possible que la trajectoire de l'outil tourne à 90 degrés pour créer un rayon d'angle égal au rayon de l'outil (le minimum possible). Cependant, cela n'est pas recommandé car cela entraînera une grande quantité de contraintes à la fois sur l'outil et sur la pièce. Lorsque l'outil atteint le coin, il devra s'arrêter et pivoter. Cela peut créer des marques de broutage à cause de la vibration accrue de l'outil et ralentir le temps de coupe. Il est possible d'utiliser un outillage plus petit pour obtenir des rayons d'angle plus serrés, mais un outillage plus petit s'accompagne de quelques mises en garde.

Un outillage plus grand produit des rayons d'angle plus grands, mais tourne plus vite, ce qui réduit le temps nécessaire à l'usinage de la pièce. Par conséquent, des outils plus petits entraîneront une augmentation des coûts. Les outils plus petits sont également plus limités dans la profondeur de fonction (profondeur de poche) qu'ils peuvent atteindre. Cela crée une relation inverse entre les rayons d'angle et la profondeur de l'élément.

En bref, l'utilisation des plus grands rayons possibles pour votre conception augmentera à la fois la qualité de la finition de surface et réduira les coûts d'usinage. Les outils plus grands qui créent des rayons plus grands fonctionnent plus rapidement et réduisent les coûts.

Exigences minimales pour les rayons d'angle

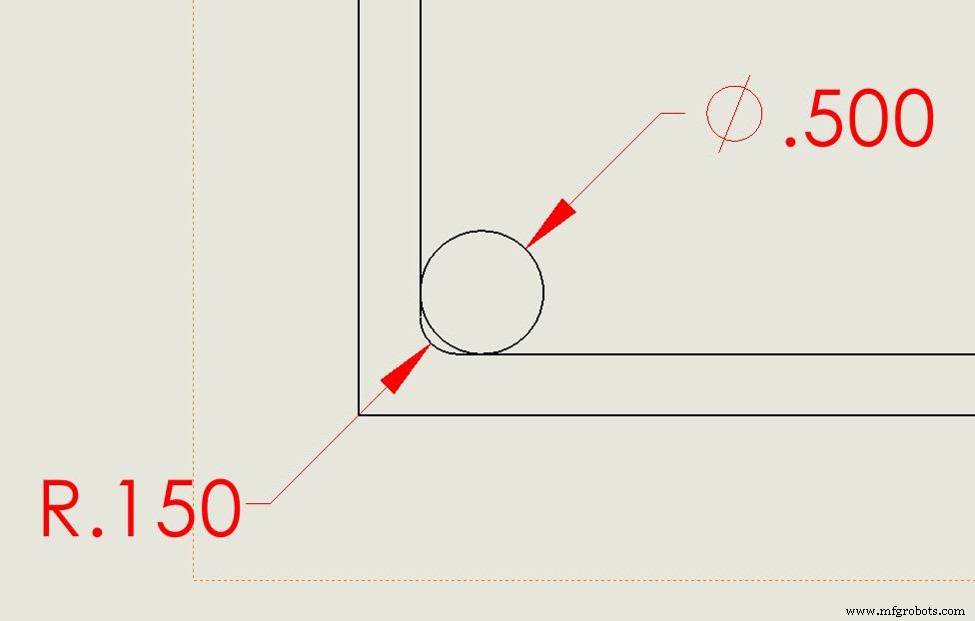

Il existe une exigence minimale pour les rayons d'angle, car l'outil est incapable de s'adapter physiquement dans un angle à 90° qui est plus petit que son rayon, comme indiqué dans l'image ci-dessous.

Pour mieux comprendre pourquoi l'engagement de l'outil augmente, il est avantageux d'examiner les trajectoires d'outil nécessaires pour former des angles vifs. Voici un gif pour aider à illustrer l'engagement de l'outil en fonction du rayon d'angle.

Le gif montre deux rayons de coin différents. La ligne rouge indique la trajectoire de l'outil et la zone en surbrillance jaune indique l'engagement de l'outil.

Dans le premier cas, la trajectoire de l'outil est de 90 degrés, ce qui montre une large zone jaune pour l'engagement de l'outil.

La deuxième séquence du gif montre un parcours d'outil plus arrondi, qui montre une zone jaune plus petite, ce qui représente moins d'engagement de l'outil. L'engagement accru de l'outil impose plus de contraintes sur le matériau et l'outil, ce qui se traduit par une qualité de finition de surface inférieure.

Cette deuxième séquence du gif illustre un rayon d'angle considérablement augmenté à partir d'un arc beaucoup plus grand sur la trajectoire de l'outil. Un rayon d'angle plus grand diminue considérablement les efforts de coupe sur l'outil et améliore la finition. Cela permettrait également de réduire le temps de coupe et donc le coût.

Comparaison de différents rayons d'angle à l'aide du même outil

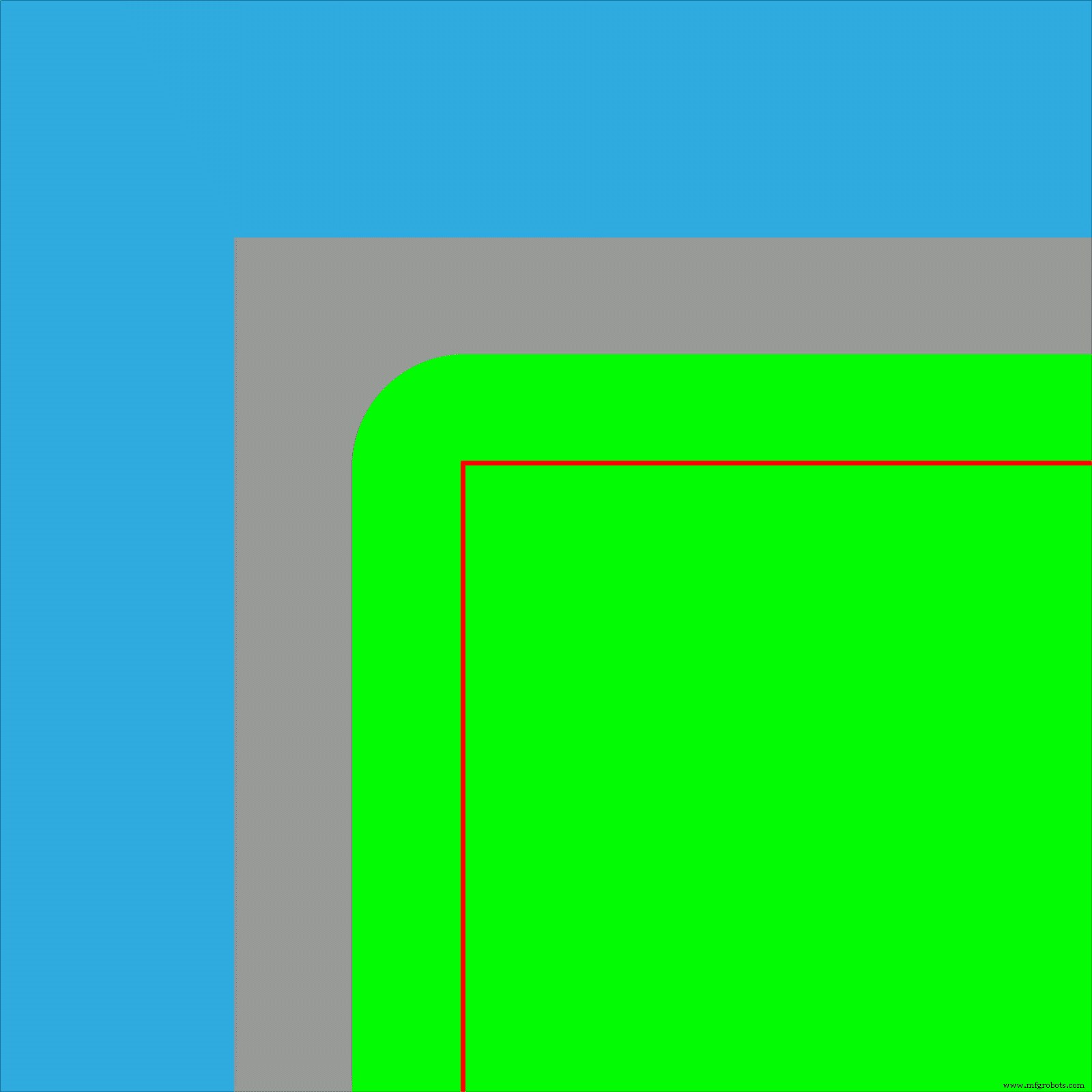

Vous trouverez ci-dessous un gif d'un exemple montrant quatre rayons d'angle différents, chacun obtenu à l'aide du même outil.

Vert = le plus grand angle pour le parcours d'outil, ce qui en fait l'option idéale

Jaune = Ce rayon de coin est adéquat, cependant, un rayon d'outil de 200 % est préférable.

Orange = Le rayon d'outil de 120 % n'est pas idéal.

Rouge = Ce rayon d'angle n'est pas recommandé, car il entraînera une finition de mauvaise qualité de surface.

Comment puis-je choisir un rayon d'angle ?

Comme indiqué dans cet article de blog, le rayon d'angle que vous choisissez peut avoir un effet considérable sur l'efficacité de l'usinage de votre pièce, ainsi que sur la qualité de sortie obtenue.

Le tableau ci-dessous présente les valeurs de rayon minimales que nous recommandons pour une profondeur d'entité.

La colonne la plus éloignée, Rayon minimum recommandé, signifie que nous avons des processus pour ces valeurs qui fonctionnent bien.

Le rayon minimal est le minimum théorique que nous pouvons atteindre, mais ce rayon est inférieur au rayon recommandé. Si vous choisissez le rayon minimum, le coût augmentera et la qualité de la finition de surface pourrait en souffrir.

Nous recommandons toujours de garder les rayons aussi grands que possible.

| Profondeur des fonctionnalités | Rayon minimal | Rayon minimum recommandé |

|---|---|---|

| 0,47" (11,938 mm) | 0,016" (0,406 mm) | 0,031" (0,787 mm) |

| 0,75" (19,05 mm) | 0,032" (0,813 mm) | 0,063" (1,6 mm) |

| 2" (50,8 mm) | 0,063" (1,6 mm) | 0,094" (2,388 mm) |

| 3" (76,2 mm) | 0,125" (3,175 mm) | 0,15" (3,81 mm) |

| 3,25" (82,55 mm) | 0,25" (6,35 mm) | 0,275" (6,985 mm) |

| 4,25" (107,95 mm) | 0,3" (7,62 mm) | 0,325" (8,255 mm) |

| 5,75" (146,05 mm) | 0,75" (19,05 mm) | 0,8" (20,23 mm) |

Conclusion

En fin de compte, lors de la conception de vos pièces usinées CNC, vous devrez équilibrer vos exigences avec les contraintes liées à l'outillage. Et, bien sûr, le budget entrera souvent en jeu.

L'objectif de ce blog est d'expliquer comment les rayons d'angle sont une considération importante lors de la création de vos conceptions de pièces et d'enceintes usinées CNC, car les rayons d'angle que vous choisissez affecteront directement le temps d'usinage et le coût du projet.

Toujours coincé? Ne vous inquiétez pas - notre équipe de services d'ingénierie et de conception CNC est là pour vous aider. Contactez-nous pour discuter de votre conception et de vos exigences finales. Notre mission est de trouver une solution qui fonctionnera pour vous afin que vous puissiez faire avancer vos projets et respecter vos délais.

Technologie industrielle

- Comment utiliser une fraiseuse CNC ?

- Comment améliorer la précision des machines-outils CNC

- Engagement des coins :comment usiner les coins

- Comment faire des tolérances serrées sur des pièces d'usinage cnc

- Comment la puissance de l'outil affecte les performances abrasives

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Comment l'usinage CNC peut-il améliorer la précision d'usinage des pièces ?

- Comment sélectionner un bon fabricant d'usinage CNC ?

- Qu'est-ce que la déviation d'outil dans l'usinage CNC et comment la réduire ?