Moteurs pas à pas

Moteur pas à pas vs servomoteur

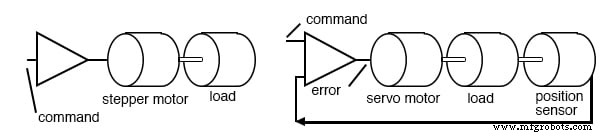

Un moteur pas à pas est une version « numérique » du moteur électrique. Le rotor se déplace par étapes discrètes selon les commandes, plutôt que de tourner en continu comme un moteur conventionnel. À l'arrêt mais sous tension, un pas à pas (abréviation de moteur pas à pas) maintient sa charge stable avec un couple de maintien .

L'acceptation généralisée du moteur pas à pas au cours des deux dernières décennies a été motivée par l'essor de l'électronique numérique. L'électronique de commande à semi-conducteurs moderne a été la clé de son succès. De plus, les microprocesseurs s'interfacent facilement avec les circuits de commande de moteur pas à pas.

Du point de vue des applications, le prédécesseur du moteur pas à pas était le servomoteur. Aujourd'hui, il s'agit d'une solution plus coûteuse pour les applications de contrôle de mouvement hautes performances. Le coût et la complexité d'un servomoteur sont dus aux composants supplémentaires du système :capteur de position et amplificateur d'erreur).

Une accélération élevée ou une précision inhabituellement élevée nécessitent toujours un servomoteur. Sinon, la valeur par défaut est le moteur pas à pas en raison d'une électronique d'entraînement simple, d'une bonne précision, d'un bon couple, d'une vitesse modérée et d'un faible coût.

Moteur pas à pas vs servomoteur

Un moteur pas à pas positionne les têtes de lecture-écriture dans un lecteur de disquette. Ils étaient autrefois utilisés dans le même but dans les disques durs. Cependant, la vitesse et la précision élevées requises pour le positionnement de la tête de disque dur moderne nécessitent l'utilisation d'un servomoteur linéaire (bobine vocale).

Le servo amplificateur est un amplificateur linéaire avec des composants discrets difficiles à intégrer. Un effort de conception considérable est nécessaire pour optimiser le gain du servoamplificateur par rapport à la réponse en phase des composants mécaniques. Les pilotes de moteurs pas à pas sont des commutateurs à semi-conducteurs moins complexes, étant soit « on » ou « off ». Ainsi, un contrôleur de moteur pas à pas est moins complexe et coûteux qu'un contrôleur de servomoteur.

Slo-syn les moteurs synchrones peuvent fonctionner à partir d'une tension de ligne alternative comme un moteur à induction monophasé à condensateur permanent. Le condensateur génère un 90° seconde phase. Avec la tension de ligne continue, nous avons un entraînement biphasé.

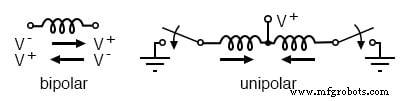

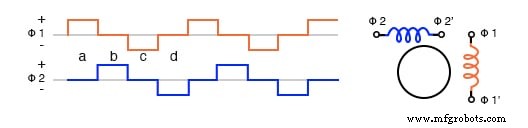

Conduire des formes d'onde de bipolaire (±) les ondes carrées de 2-24V sont plus courantes de nos jours. Les champs magnétiques bipolaires peuvent également être générés à partir d'unipolaires (une polarité) tensions appliquées aux extrémités alternées d'un enroulement à prise centrale (figure ci-dessous).

En d'autres termes, le courant continu peut être commuté sur le moteur afin qu'il voie le courant alternatif. Lorsque les enroulements sont alimentés en séquence, le rotor se synchronise avec le champ magnétique du stator qui en résulte. Ainsi, nous traitons les moteurs pas à pas comme une classe de moteurs synchrones à courant alternatif.

Un entraînement unipolaire d'une bobine à prise centrale en (b), émule le courant alternatif dans une bobine simple en (a)

Caractéristiques

Les moteurs pas à pas sont robustes et peu coûteux car le rotor ne contient ni bagues collectrices ni collecteur. Le rotor est un solide cylindrique, qui peut également avoir des pôles saillants ou des dents fines. Le plus souvent, le rotor est un aimant permanent.

Vous pouvez déterminer que le rotor est un aimant permanent par une rotation manuelle non alimentée indiquant le couple de détente , pulsations de couple. Les bobines du moteur pas à pas sont enroulées dans un stator laminé, sauf pour peut s'empiler construction. Il peut y avoir aussi peu que deux phases d'enroulement ou jusqu'à cinq.

Ces phases sont souvent divisées en paires. Ainsi, un moteur pas à pas 4 pôles peut avoir deux phases composées de paires de pôles en ligne espacés de 90° une part. Il peut également y avoir plusieurs paires de pôles par phase. Par exemple, un moteur pas à pas à 12 pôles a 6 paires de pôles, trois paires par phase.

Étant donné que les moteurs pas à pas ne tournent pas nécessairement en continu, il n'y a pas de puissance nominale. S'ils tournent en continu, ils n'approchent même pas d'une capacité nominale de puissance inférieure à une fraction. Ce sont vraiment de petits appareils à faible consommation par rapport aux autres moteurs.

Ils ont des couples nominaux de mille in-oz (pouces-onces) ou dix N-m (newton-mètres) pour une unité de 4 kg. Un petit stepper de la taille d'un "dime" a un couple d'un centième de newton-mètre ou de quelques pouces-onces. La plupart des steppers ont un diamètre de quelques pouces avec une fraction de n-m ou quelques in-oz de couple.

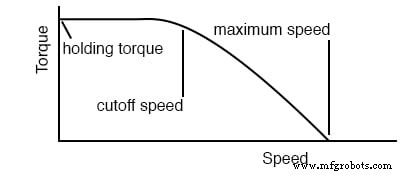

Le couple disponible est fonction de la vitesse du moteur, de l'inertie de la charge, du couple de charge et de l'électronique d'entraînement, comme illustré sur la courbe vitesse vs couple au dessous de. Un moteur pas à pas sous tension a un couple de maintien relativement élevé évaluation. Il y a moins de couple disponible pour un moteur en marche, diminuant jusqu'à zéro à une vitesse élevée.

Cette vitesse n'est souvent pas atteignable en raison de la résonance mécanique de la combinaison de charge du moteur.

Caractéristiques de la vitesse du pas à pas

Les moteurs pas à pas se déplacent pas à pas, l'angle de pas lorsque les formes d'onde d'entraînement sont modifiées. L'angle de pas est lié aux détails de construction du moteur :nombre de bobines, nombre de pôles, nombre de dents. Il peut être à partir de 90° à 0,75° , correspondant à 4 à 500 pas par tour.

L'électronique d'entraînement peut réduire de moitié l'angle de pas en déplaçant le rotor par demi-pas .

Les moteurs pas à pas ne peuvent pas atteindre les vitesses sur la courbe vitesse-couple instantanément. La fréquence de démarrage maximale est le taux le plus élevé auquel un moteur pas à pas arrêté et déchargé peut être démarré. Toute charge rendra ce paramètre inaccessible.

En pratique, la fréquence de pas est accélérée lors du démarrage bien en dessous de la fréquence de démarrage maximale. Lors de l'arrêt d'un moteur pas à pas, le taux de pas peut être diminué avant l'arrêt.

Le couple maximum auquel un moteur pas à pas peut démarrer et s'arrêter est le couple de traction . Cette charge de couple sur le moteur pas à pas est due aux charges de friction (frein) et d'inertie (volant) sur l'arbre du moteur. Une fois que le moteur a atteint sa vitesse, couple de sortie est le couple maximum soutenable sans perdre de pas.

Il existe trois types de moteurs pas à pas par ordre de complexité croissante :à réluctance variable, à aimant permanent et hybride. Le moteur pas à pas à réluctance variable a un rotor solide en acier doux avec des pôles saillants. Le moteur pas à pas à aimant permanent a un rotor à aimant permanent cylindrique.

Le moteur pas à pas hybride a des dents en acier doux ajoutées au rotor à aimant permanent pour un angle de pas plus petit.

Pas à pas à réluctance variable

Un moteur pas à pas à réluctance variable repose sur le flux magnétique recherchant le chemin de réluctance le plus bas à travers un circuit magnétique. Cela signifie qu'un rotor magnétique doux de forme irrégulière se déplacera pour compléter un circuit magnétique, minimisant ainsi la longueur de tout entrefer à haute réluctance.

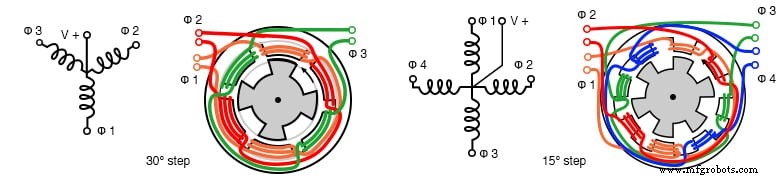

Le stator a généralement trois enroulements répartis entre les paires de pôles, le rotor quatre pôles saillants, ce qui donne un 30° angle de pas. Un moteur pas à pas hors tension sans couple de détente lorsqu'il est tourné à la main est identifiable comme un moteur pas à pas de type à réluctance variable.

Moteurs pas à pas triphasés et quadriphasés à réluctance variable

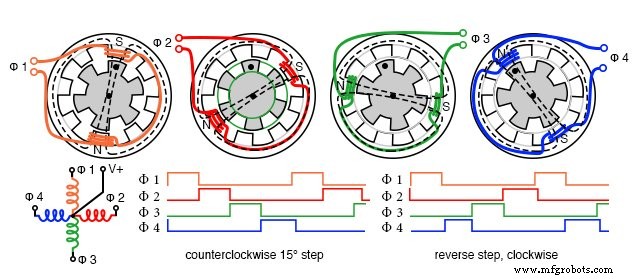

Les formes d'onde d'entraînement pour le moteur pas à pas 3 φ peuvent être consultées dans la section « Moteur à réluctance ». Le lecteur pour un moteur pas à pas de 4 φ est illustré dans la figure ci-dessous. La commutation séquentielle des phases du stator produit un champ magnétique tournant que suit le rotor.

Cependant, en raison du nombre inférieur de pôles du rotor, le rotor se déplace moins que l'angle du stator pour chaque étape. Pour un moteur pas à pas à réluctance variable, l'angle de pas est donné par :

ΘS =360o/NS ΘR =360o/NR ΘST =ΘR - ΘS où :ΘS =angle du stator, ΘR =angle du rotor, ΘST =angle de pas NS =nombre de pôles du stator, NP =nombre de pôles du rotor

Séquence de pas pour pas à pas à réluctance variable

Dans la figure ci-dessus, en passant de φ1 à φ2, etc., le champ magnétique du stator tourne dans le sens des aiguilles d'une montre. Le rotor se déplace dans le sens antihoraire (CCW). Notez ce qui n'arrive pas ! La dent de rotor en pointillé ne se déplace pas vers la dent de stator suivante. Au lieu de cela, le champ statorique 2 attire une dent différente en déplaçant le rotor CCW, qui est un angle plus petit (15° ) que l'angle statorique de 30° .

L'angle des dents du rotor de 45° entre dans le calcul par l'équation ci-dessus. Le rotor s'est déplacé dans le sens antihoraire vers la dent de rotor suivante à 45° , mais il s'aligne sur un CW de 30° dent de stator. Ainsi, l'angle de pas réel est la différence entre un angle de stator de 45° et un angle de rotor de 30°.

Jusqu'où tournerait le moteur pas à pas si le rotor et le stator avaient le même nombre de dents ? Zéro :pas de notation.

En commençant au repos avec la phase 1 sous tension, trois impulsions sont nécessaires (φ2, φ3, φ4) pour aligner la dent du rotor « pointillé » avec la prochaine dent du stator CCW, qui est de 45° . Avec 3 impulsions par dent de stator et 8 dents de stator, 24 impulsions ou pas déplacent le rotor sur 360° .

En inversant la séquence d'impulsions, le sens de rotation est inversé en haut à droite. La direction, la fréquence de pas et un certain nombre de pas sont contrôlés par un contrôleur de moteur pas à pas alimentant un pilote ou un amplificateur. Cela pourrait être combiné en une seule carte de circuit imprimé.

Le contrôleur peut être un microprocesseur ou un circuit intégré spécialisé. Le pilote n'est pas un amplificateur linéaire, mais un simple interrupteur marche-arrêt capable d'un courant suffisamment élevé pour alimenter le moteur pas à pas. En principe, le conducteur pourrait être un relais ou même un interrupteur à bascule pour chaque phase. En pratique, le pilote est soit des commutateurs à transistors discrets, soit un circuit intégré.

Le pilote et le contrôleur peuvent être combinés en un seul circuit intégré acceptant une commande directe et une impulsion de pas. Il envoie le courant aux phases appropriées dans l'ordre.

Moteur pas à pas à réluctance variable

Vous pouvez démonter un moteur pas à pas pour visualiser les composants internes. La construction interne d'un moteur pas à pas à réluctance variable est illustrée dans la figure ci-dessus. Le rotor a des pôles saillants de sorte qu'ils peuvent être attirés par le champ statorique en rotation lorsqu'il est commuté. Un moteur réel est beaucoup plus long que notre illustration simplifiée.

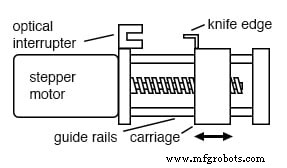

Le moteur pas à pas à réluctance variable entraîne la vis mère

L'arbre est fréquemment équipé d'une vis d'entraînement (figure ci-dessus). Cela peut déplacer les têtes d'un lecteur de disquette sur commande du contrôleur de lecteur de disquette.

Les moteurs pas à pas à réluctance variable sont appliqués lorsque seul un niveau de couple modéré est requis et qu'un angle de pas grossier est adéquat. Un lecteur de vis, tel qu'il est utilisé dans un lecteur de disquettes, est une telle application. A la mise sous tension du contrôleur, il ne connaît pas la position du chariot.

Cependant, il peut conduire le chariot vers l'interrupteur optique, calibrant la position à laquelle le tranchant du couteau coupe l'interrupteur comme « à la maison ». Le contrôleur compte les impulsions de pas à partir de cette position. Tant que le couple résistant ne dépasse pas le couple moteur, le contrôleur connaîtra la position du chariot.

Résumé :moteur pas à pas à réluctance variable

- Le rotor est un cylindre en fer doux avec des pôles saillants (en saillie).

- C'est le moteur pas à pas le moins complexe et le moins cher.

- Le seul type de moteur pas à pas sans couple de détente dans la rotation manuelle d'un arbre moteur hors tension.

- Grand angle de pas

- Une vis mère est souvent montée sur l'arbre pour un mouvement pas à pas linéaire.

Pas à pas à aimant permanent

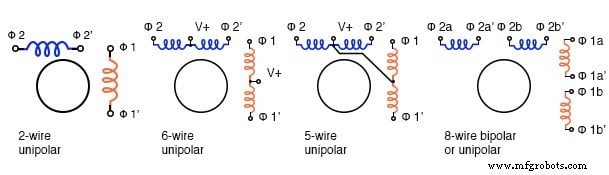

Un moteur pas à pas à aimant permanent a un rotor à aimant permanent cylindrique. Le stator a généralement deux enroulements. Les enroulements pourraient être taraudés au centre pour permettre un unipolaire circuit de commande où la polarité du champ magnétique est modifiée en commutant une tension d'un bout à l'autre de l'enroulement.

Un bipolaire Un entraînement de polarité alternative est nécessaire pour alimenter les enroulements sans la prise centrale. Un moteur pas à pas à aimant permanent pur a généralement un grand angle de pas. La rotation de l'arbre d'un moteur hors tension présente un couple de détente. Si l'angle de détente est grand, disons 7,5° à 90° , il s'agit probablement d'un moteur pas à pas à aimant permanent plutôt que d'un moteur hybride.

Les moteurs pas à pas à aimant permanent nécessitent des courants alternatifs phasés appliqués aux deux (ou plus) enroulements. En pratique, il s'agit presque toujours d'ondes carrées générées à partir du courant continu par l'électronique à semi-conducteurs.

Le bipolaire le lecteur est des ondes carrées alternant entre les polarités (+) et (-), disons, +2,5 V à -2,5 V. Unipolaire Le variateur fournit un flux magnétique alternatif (+) et (-) aux bobines développées à partir d'une paire d'ondes carrées positives appliquées aux extrémités opposées d'une bobine à prise centrale. La synchronisation de l'onde bipolaire ou unipolaire est la commande d'onde, un pas complet ou un demi-pas.

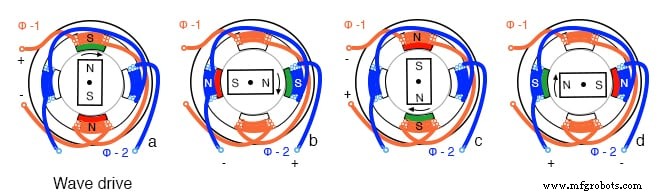

Wave Drive

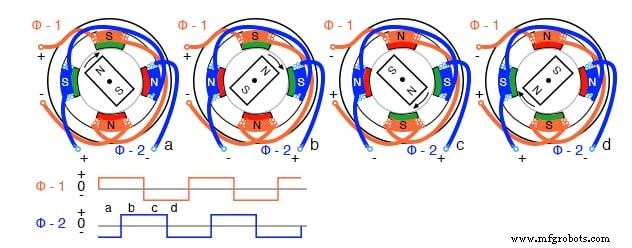

Séquence d'entraînement des ondes PM (a) φ1+ , (b) φ2+ , (c) φ1- , (d) φ2-

Conceptuellement, le lecteur le plus simple est le lecteur d'onde . La séquence de rotation de gauche à droite est positive φ-1 points rotor pôle nord vers le haut, (+) φ-2 points rotor nord droite, négatif φ-1 attire rotor nord vers le bas, (-) φ-2 points rotor gauche. Les formes d'onde de commande d'onde ci-dessous montrent qu'une seule bobine est alimentée à la fois. Bien que simple, cela ne produit pas autant de couple que les autres techniques d'entraînement.

Formes d'onde :commande d'onde bipolaire

Les formes d'onde (figure ci-dessus) sont bipolaires car les deux polarités, (+) et (-) pilotent le moteur pas à pas. Le champ magnétique de la bobine s'inverse car la polarité du courant d'entraînement s'inverse.

Formes d'onde :commande d'onde unipolaire

Les formes d'onde (figure ci-dessus) sont unipolaires car une seule polarité est requise. Cela simplifie l'électronique d'entraînement mais nécessite deux fois plus de pilotes. Il y a deux fois plus de formes d'onde car une paire d'ondes (+) est nécessaire pour produire un champ magnétique alternatif par application aux extrémités opposées d'une bobine à prise centrale.

Le moteur nécessite des champs magnétiques alternatifs. Ceux-ci peuvent être produits par des ondes unipolaires ou bipolaires. Cependant, les bobines du moteur doivent avoir des prises centrales pour l'entraînement unipolaire.

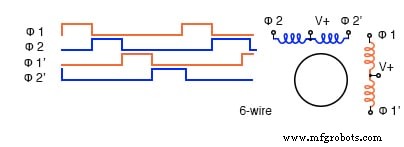

Les moteurs pas à pas à aimant permanent sont fabriqués avec diverses configurations de fils conducteurs.

Schémas de câblage du moteur pas à pas

- Le moteur à 4 fils ne peut être entraîné que par des formes d'onde bipolaires.

- Le moteur à 6 fils, la disposition la plus courante, est destiné à un entraînement unipolaire en raison des prises centrales. Cependant, il peut être entraîné par des ondes bipolaires si les prises centrales sont ignorées.

- Le moteur à 5 fils ne peut être entraîné que par des ondes unipolaires, car la prise centrale commune interfère si les deux enroulements sont alimentés simultanément.

- La configuration à 8 fils est rare mais offre une flexibilité maximale. Il peut être câblé pour un variateur unipolaire comme pour le moteur 6 fils ou 5 fils. Une paire de bobines peut être connectée en série pour un entraînement bipolaire à faible courant haute tension, ou en parallèle pour un entraînement à courant élevé basse tension.

Un enroulement bifilaire est produit en enroulant les bobines avec deux fils en parallèle, souvent un fil émaillé rouge et vert. Cette méthode produit des rapports de tours exacts de 1:1 pour les enroulements à prise centrale. Cette méthode d'enroulement est applicable à tous, sauf à l'arrangement à 4 fils ci-dessus.

Conduite à pas complet

Etape complète L'entraînement fournit plus de couple que l'entraînement par ondes car les deux bobines sont alimentées en même temps. Cela attire les pôles du rotor à mi-chemin entre les deux pôles de champ. (Figure ci-dessous)

Pas complet, entraînement bipolaire

L'entraînement bipolaire à pas complet, comme indiqué ci-dessus, a le même angle de pas que l'entraînement par ondes. Un entraînement unipolaire (non représenté) nécessiterait une paire de formes d'onde unipolaires pour chacune des formes d'onde bipolaires ci-dessus appliquées aux extrémités d'un enroulement à prise centrale. Le lecteur unipolaire utilise un circuit de commande moins complexe et moins coûteux. Le surcoût de l'entraînement bipolaire est justifié lorsqu'un couple plus important est requis.

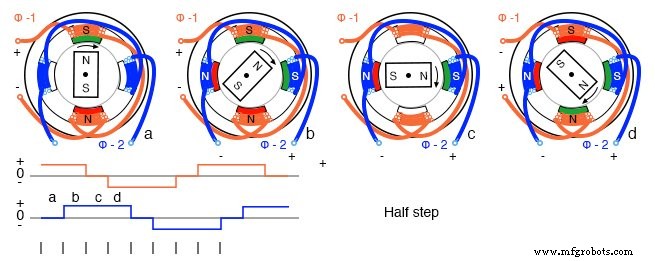

Demi-pas de conduite

L'angle de pas pour une géométrie de moteur pas à pas donnée est réduit de moitié avec demi pas conduire. Cela correspond à deux fois plus d'impulsions de pas par tour. (Figure ci-dessous) Le demi-pas offre une plus grande résolution dans le positionnement de l'arbre du moteur.

Par exemple, un demi-pas du moteur déplaçant la tête d'impression sur le papier d'une imprimante à jet d'encre doublerait la densité de points.

Demi-pas, entraînement bipolaire

L'entraînement par demi-pas est une combinaison d'entraînement par ondes et d'entraînement par pas complet avec un enroulement sous tension, suivi des deux enroulements sous tension, ce qui donne deux fois plus de pas. Les formes d'onde unipolaires pour l'entraînement par demi-pas sont illustrées ci-dessus. Le rotor s'aligne avec les pôles du champ comme pour l'entraînement par ondes et entre les pôles comme pour l'entraînement pas à pas complet.

Le micropas est possible avec des contrôleurs spécialisés. En faisant varier, les courants aux enroulements de manière sinusoïdale de nombreux micro-pas peuvent être interpolés entre les positions normales. La construction d'un moteur pas à pas à aimant permanent est considérablement différente des dessins ci-dessus.

Il est souhaitable d'augmenter le nombre de pôles au-delà de celui illustré pour produire un angle de pas plus petit. Il est également souhaitable de réduire le nombre d'enroulements, ou du moins de ne pas augmenter le nombre d'enroulements pour faciliter la fabrication.

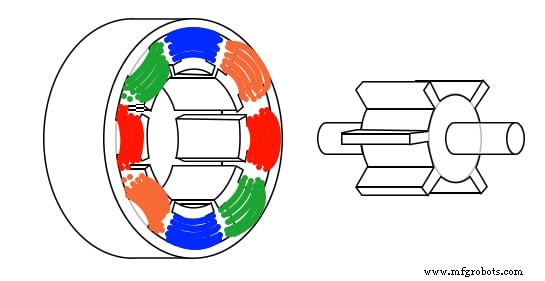

Construction

La construction d'un moteur pas à pas à aimant permanent est considérablement différente des dessins ci-dessus. Il est souhaitable d'augmenter le nombre de pôles au-delà de celui illustré pour produire un angle de pas plus petit. Il est également souhaitable de réduire le nombre d'enroulements, ou du moins de ne pas augmenter le nombre d'enroulements pour faciliter la fabrication.

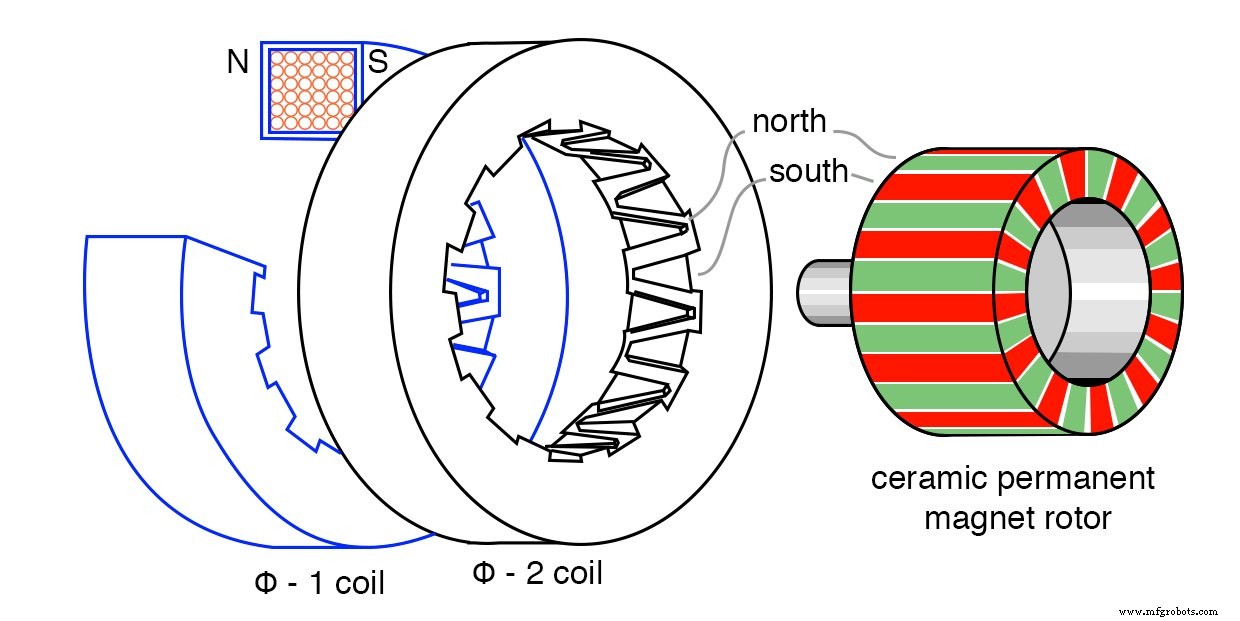

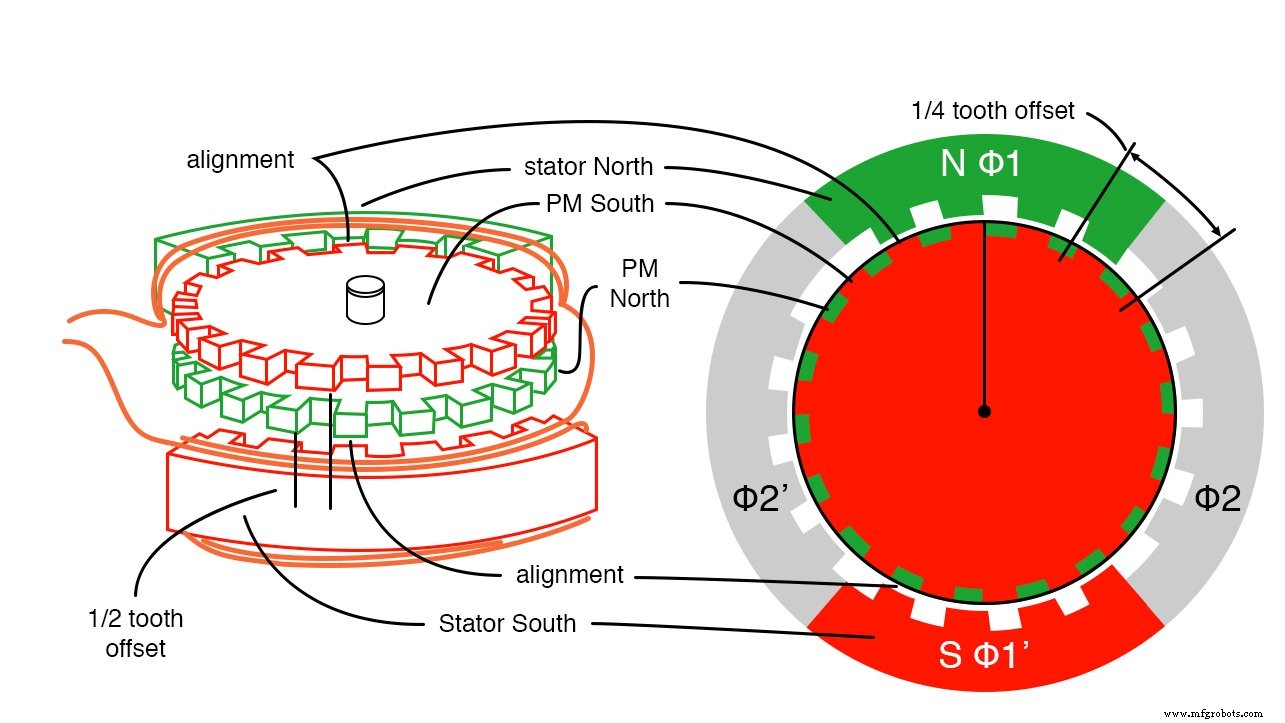

Moteur pas à pas à aimant permanent, construction à empilage de 24 pôles

Le moteur pas à pas à aimant permanent n'a que deux enroulements, mais a 24 pôles dans chacune des deux phases. Ce style de construction est connu sous le nom de peut empiler . Un enroulement de phase est enveloppé d'une coque en acier doux, avec les doigts amenés au centre.

Une phase, sur une base transitoire, aura un côté nord et un côté sud. Chaque côté s'enroule autour du centre du beignet avec douze doigts interdigités pour un total de 24 pôles. Ces doigts nord-sud alternés attireront le rotor à aimant permanent.

Si la polarité de la phase était inversée, le rotor sauterait de 360° /24 =15° . On ne sait pas dans quelle direction, ce qui n'est pas utile. Cependant, si nous alimentons φ-1 suivi de φ-2, le rotor se déplacera de 7,5° car le -2 est décalé (tourné) de 7,5° de -1. Voir ci-dessous pour le décalage. Et, il tournera dans une direction reproductible si les phases sont alternées.

L'application de l'une des formes d'onde ci-dessus fera tourner le rotor à aimant permanent.

Notez que le rotor est un cylindre en céramique de ferrite grise magnétisé dans le modèle à 24 pôles illustré. Cela peut être visualisé avec un film de visionneuse magnétique ou de la limaille de fer appliquée sur un emballage en papier. Cependant, les couleurs seront vertes pour les pôles nord et sud avec le film.

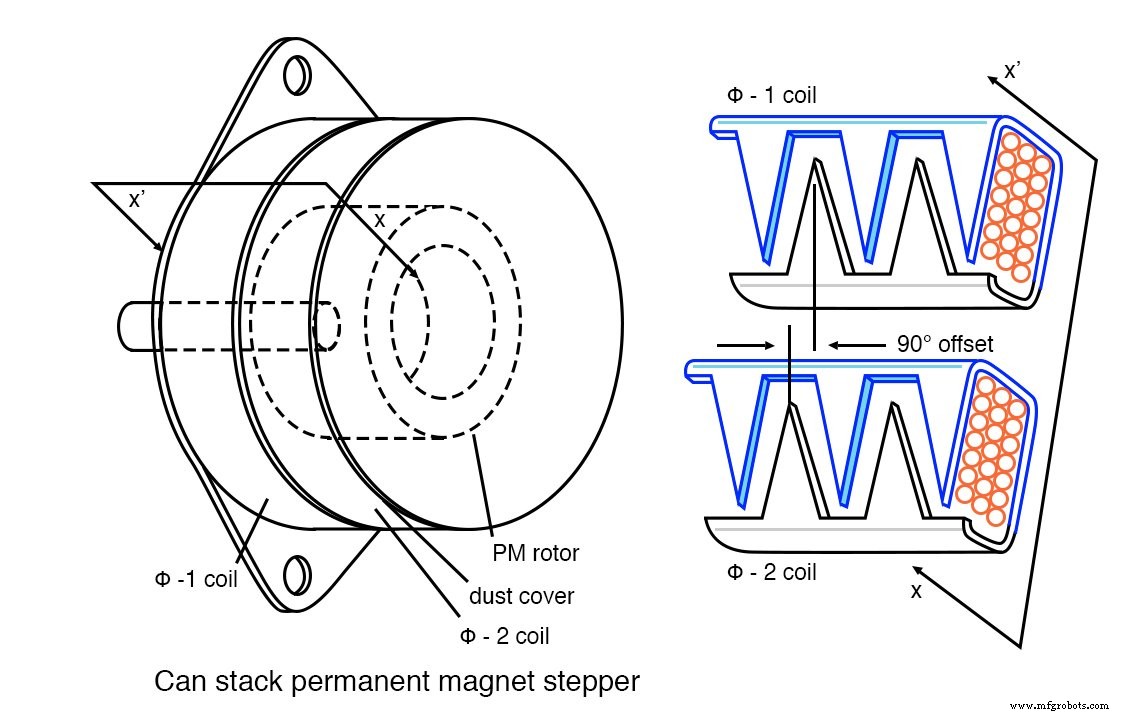

(a) Vue externe de la pile de canettes, (b) Détail du décalage du champ

La construction de style empilement de boîtes d'un stepper PM est distinctive et facile à identifier par les « boîtes » empilées (figure ci-dessus). Notez le décalage de rotation entre les sections biphasées. C'est la clé pour que le rotor suive la commutation des champs entre les deux phases.

Résumé :moteur pas à pas à aimant permanent

- Le rotor est un aimant permanent, souvent un manchon en ferrite magnétisé avec de nombreux pôles.

- La construction à empilement de boîtes fournit de nombreux pôles à partir d'une seule bobine avec des doigts de fer doux entrelacés.

- Angle de pas grand à modéré.

- Souvent utilisé dans les imprimantes informatiques pour faire avancer le papier.

Moteur pas à pas hybride

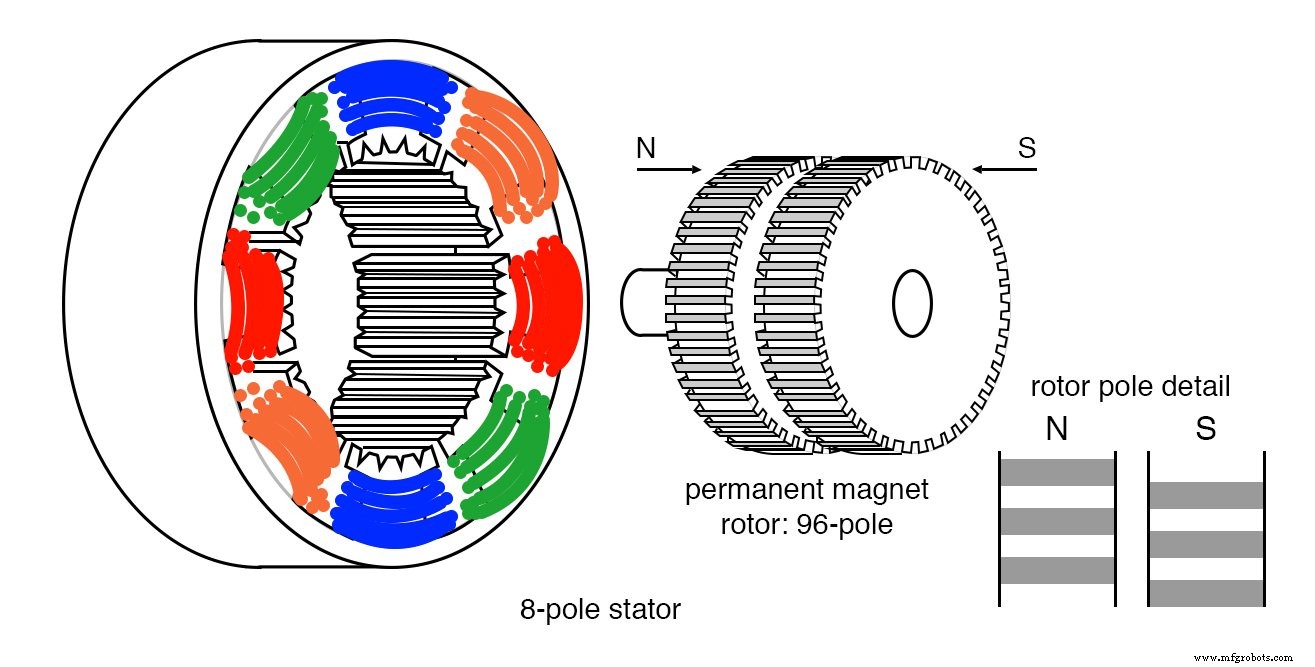

Le moteur pas à pas hybride combine les caractéristiques du moteur pas à pas à réluctance variable et du moteur pas à pas à aimant permanent pour produire un angle de pas plus petit. Le rotor est un aimant permanent cylindrique, magnétisé le long de l'axe avec des dents radiales en fer doux.

Les bobines du stator sont enroulées sur des pôles alternés avec des dents correspondantes. Il y a typiquement deux phases d'enroulement réparties entre les paires de pôles. Cet enroulement peut être à prise centrale pour un entraînement unipolaire. Le robinet central est réalisé par un enroulement bifilaire , une paire de fils enroulés physiquement en parallèle mais câblés en série.

Les pôles nord-sud d'une polarité d'échange de phase lorsque le courant de commande de phase est inversé. L'entraînement bipolaire est requis pour les enroulements non taraudés.

Moteur pas à pas hybride

Notez que les 48 dents sur une section de rotor sont décalées d'un demi-pas de l'autre. (Voir le détail des pôles du rotor ci-dessus. Ce décalage des dents du rotor est également illustré ci-dessous.) En raison de ce décalage, le rotor a effectivement 96 pôles entrelacés de polarité opposée.

Ce décalage permet une rotation par pas de 1/96 ème de tour en inversant la polarité du champ d'une phase. Les enroulements biphasés sont courants, comme indiqué ci-dessus et ci-dessous. Cependant, il pourrait y avoir jusqu'à cinq phases.

Les dents du stator sur les 8 pôles correspondent aux 48 dents du rotor, à l'exception des dents manquantes dans l'espace entre les pôles. Ainsi, un pôle du rotor, disons le pôle sud, peut s'aligner avec le stator dans 48 positions distinctes. Cependant, les dents du pôle sud sont décalées d'une demi-dent par rapport aux dents nord.

Par conséquent, le rotor peut s'aligner avec le stator dans 96 positions distinctes. Ce décalage d'une demi-dent apparaît dans le détail du pôle du rotor ci-dessus ou dans la figure ci-dessous.

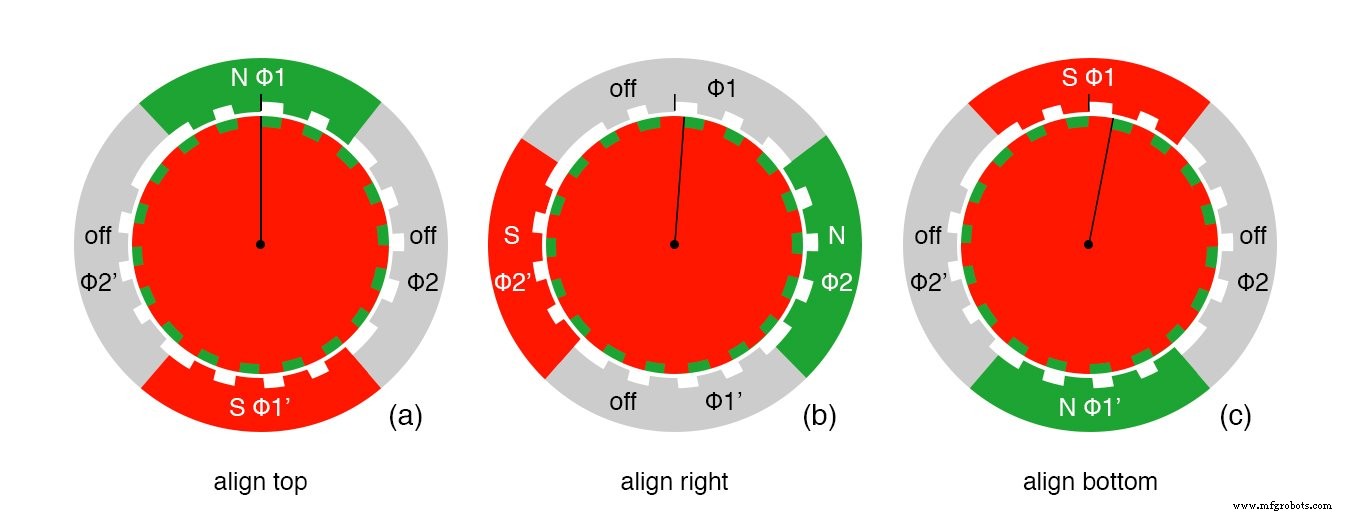

Comme si cela n'était pas assez compliqué, les pôles principaux du stator sont divisés en deux phases (φ-1, φ-2). Ces phases statoriques sont décalées l'une de l'autre d'un quart de dent. Ce détail n'est perceptible que sur les schémas ci-dessous. Le résultat est que le rotor se déplace par pas d'un quart de dent lorsque les phases sont alimentées alternativement.

En d'autres termes, le rotor se déplace en 2×96=192 pas par tour pour le moteur pas à pas ci-dessus.

Le dessin ci-dessus est représentatif d'un moteur pas à pas hybride réel. Cependant, nous fournissons une représentation imagée et schématique simplifiée pour illustrer des détails non évidents ci-dessus. Notez le nombre réduit de bobines et de dents dans le rotor et le stator pour plus de simplicité.

Dans les deux figures suivantes, nous tentons d'illustrer la rotation d'un quart de dent produite par les deux phases statoriques décalées d'un quart de dent, et le décalage d'une demi-dent du rotor. Le décalage du stator de quart de dent en conjonction avec la synchronisation du courant d'entraînement définit également le sens de rotation.

Diagramme schématique du moteur pas à pas hybride

Caractéristiques du schéma hybride pas à pas

- Le haut du rotor à aimant permanent est le pôle sud, le nord en bas.

- Les dents nord-sud du rotor sont décalées d'une demi-dent.

- Si le stator φ-1 est temporairement sous tension nord en haut, sud en bas.

- Les dents -1 supérieures du stator s'alignent au nord sur les dents supérieures sud du rotor.

- Les dents inférieures de φ-1' du stator s'alignent au sud sur les dents inférieures nord du rotor.

- Suffisamment de couple appliqué à l'arbre pour surmonter le couple de maintien déplacerait le rotor d'une dent.

- Si la polarité de -1 était inversée, le rotor se déplacerait d'une demi-dent, direction inconnue. L'alignement serait du haut du stator sud au bas du rotor nord, du bas du stator nord au rotor sud.

- Les dents du stator -2 ne sont pas alignées avec les dents du rotor lorsque φ-1 est alimenté. En effet, les dents -2 du stator sont décalées d'un quart de dent. Cela permettra une rotation de cette quantité si φ-1 est hors tension et φ-2 sous tension. La polarité de φ-1 et l'entraînement déterminent le sens de rotation.

Séquence de rotation du moteur pas à pas hybride

Rotation du moteur pas à pas hybride

- Le haut du rotor est un aimant permanent au sud, en bas au nord. Les champs φ1, φ-2 sont commutables :activé, désactivé, inversé.

- (a) φ-1=on=nord-sommet, φ-2=off. Aligner (de haut en bas) : -1 stator-N :rotor-haut-S, φ-1’ stator-S :rotor-bas-N. Position de départ, rotation=0.

- (b) -1=désactivé, -2=activé. Aligner (de droite à gauche) : φ-2 stator-N-droit :rotor-haut-S, φ-2' stator-S :rotor-bas-N. Rotation 1/4 dent, rotation totale=1/4 dent.

- (c) -1=inversé(activé), -2=désactivé. Aligner (de bas en haut) : φ-1 stator-S:rotor-bottom-N, φ-1' stator-N:rotor-top-S. Tournez 1/4 dent à partir de la dernière position. Rotation totale depuis le début :1/2 dent.

- Non affiché :φ-1=off, φ-2=reverse(on). Aligner (de gauche à droite) : Rotation totale :3/4 dent.

- Non affiché :-1=on, φ-2=off (identique à (a)). Aligner (de haut en bas) : Rotation totale 1 dent.

Un moteur pas à pas non alimenté avec couple de détente est soit un moteur pas à pas à aimant permanent, soit un moteur pas à pas hybride. Le stepper hybride aura un petit angle de pas, bien inférieur au 7,5° de pas à pas à aimant permanent. L'angle de pas pourrait être une fraction de degré, correspondant à quelques centaines de pas par tour. Résumé :Moteur pas à pas hybride

- L'angle de pas est inférieur à celui des moteurs pas à pas à réluctance variable ou à aimant permanent.

- Le rotor est un aimant permanent avec des dents fines. Les dents nord et sud sont décalées d'une demi-dent pour un angle de pas plus petit.

- Les pôles du stator ont des dents fines assorties du même pas que le rotor.

- Les enroulements du stator sont divisés en pas moins de deux phases.

- Les pôles d'un enroulement de stator sont décalés d'un quart de dent pour un angle de pas encore plus petit.

FEUILLE DE TRAVAIL CONNEXE :

- Fiche de travail sur les moteurs pas à pas

Technologie industrielle

- Moteurs à induction monophasés

- Moteurs à collecteur AC

- Nanotec :contrôleur de moteur compact pour moteurs CC sans balais et moteurs pas à pas

- Conseil technique :Moteurs

- La zone grise entre les servomoteurs et les moteurs pas à pas

- Sécurité des moteurs électriques :différentes phases et mesures de sécurité

- 4 principaux types de défaillances d'enroulement dans les moteurs électriques à courant alternatif

- À propos des moteurs industriels et des applications

- Une introduction au moteur BLDC