Vis RW :où l'automatisation des processus est un fil conducteur

RW Screw pense qu'il est logique d'ajouter des robots à l'équipement existant qui reste précis. Ici, un cobot s'occupe d'un centre de tournage Hardinge. Cette station de robot avec tiroirs pour le stock et les pièces terminées est boulonnée au sol pour empêcher toute "marche" due au mouvement du robot, compte tenu du positionnement de précision requis pour installer les pièces dans la pince du mandrin.

Massillon, Ohio's RW Screw emploie actuellement environ 230 personnes. Bill Reeder, président de l'atelier d'usinage sous contrat de 74 ans, affirme qu'un niveau d'effectif optimal compte tenu de sa capacité d'équipement est d'environ 265. L'entreprise compte plus de 200 machines-outils, y compris des VMC, de type suisse, monobroches, multi-broches broches, machines à transfert rotatif et rectifieuses ainsi que des équipements d'usinage secondaire et de finition. Malheureusement, un petit nombre d'entre eux peuvent parfois rester inactifs car personne n'est disponible pour les faire fonctionner.

L'une des raisons est qu'il existe de nombreuses entreprises manufacturières dans la région du nord de l'Ohio, toutes en concurrence pour les mêmes personnes. En plus de cela, Amazon a récemment ouvert un nouveau centre de distribution dans le canton voisin qui devrait créer 1 000 nouveaux emplois. Le défi du personnel est arrivé au point où RW Screw a réalisé que la mise en œuvre de l'automatisation et de la technologie qui peut réduire l'implication humaine dans les processus de fabrication est nécessaire pour maintenir le succès à l'avenir.

Voici un autre exemple d'un nouveau cobot qui s'occupe efficacement d'une machine de rodage plus ancienne, quoique précise.

En fait, Reeder dit que l'entreprise évalue les opportunités d'automatisation des processus non seulement dans le but de devenir plus efficace en soi, mais plutôt comme un moyen nécessaire à une fin pour s'assurer qu'elle continue de livrer les produits à temps et selon les spécifications à ses clients comme prévu.

L'ajout de robots pour s'occuper de l'équipement de fabrication est une partie de sa solution. La société a récemment installé six robots en sept mois et prévoit d'en ajouter 10 autres cette année. Cela dit, Reeder note qu'aucun n'a ou n'éliminera le travail de qui que ce soit là-bas. Au lieu de cela, les employés peuvent être redéployés pour effectuer des tâches qui peuvent être plus utiles que le chargement et le déchargement des machines-outils, par exemple.

Au fil des ans, RW Screw a également appris des leçons sur l'intégration de l'automatisation comme moyen de réduire ou d'éliminer les opérations manuelles, comme Reeder me l'a expliqué lors d'une récente visite. L'un d'eux est que l'automatisation est plus que des robots, citant la façon dont l'entreprise a réfléchi à la façon dont l'inspection, la mesure des outils et les dispositifs de serrage ainsi que le type de ravitailleurs qu'elle utilise peuvent rationaliser le travail dans l'atelier.

Mais, lors de ma visite, Reeder a également souligné trois tactiques que RW Screw applique en ce qui concerne l'intégration de l'automatisation qui, à mon avis, mérite d'être prise en compte à la fois pour les ateliers qui découvrent l'automatisation et ceux qui en ont l'expérience. Ces tactiques consistent à prendre du temps lors de l'intégration des robots, à créer un comité de pilotage de l'automatisation et à travailler pour développer des ingénieurs en automatisation, pas nécessairement des ingénieurs de fabrication.

Robot et autres ajouts d'automatisation

E. Ray Woolley a fondé R.W. Screw Products Inc. en 1948. Aujourd'hui connue sous le nom de RW Screw, l'entreprise possède une usine de plus de 200 000 pieds carrés d'espace de fabrication et d'administration.

La première étape importante de l'atelier dans l'automatisation robotique a été l'intégration d'un robot Denso lui-même pour charger et décharger les arbres dans une machine de façonnage de cannelures. Les convoyeurs sont utilisés à la fois pour livrer de nouvelles pièces au robot et pour collecter les pièces terminées après l'usinage.

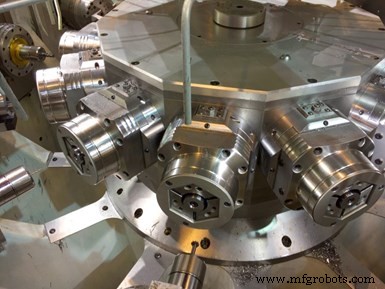

RW Screw a également installé un certain nombre de modèles collaboratifs (alias cobots). Par exemple, un certain nombre de cobots six axes FANUC CRX-10iA/L s'occupent d'équipements tels que des centres de tournage, des machines de rodage et des rectifieuses, dont certains sont des équipements hérités, mais restent très précis.

Reeder dit que la société apprécie la robustesse des cobots, qui offrent une charge utile de 10 kg et une portée de 1 418 mm, ainsi que le support client de FANUC. Et tandis que ces cobots sont conçus pour être redéployés d'une machine à l'autre, la boutique a chacun dédié à une machine spécifique. La plupart sont attachés à des tables/supports avec des tiroirs utilisés pour présenter la matière première au robot et collecter les pièces terminées une fois usinées. L'atelier boulonne ces supports au sol pour éviter toute "marche" possible due au mouvement du robot.

Les changements de format pour les machines transfert rotatives, multibroches et autres centres de tournage sont désormais plus rapides grâce aux pinces à changement rapide.

Mais, l'atelier considère d'autres équipements qui peuvent automatiser un processus ou réduire le temps et la quantité d'intervention humaine. Les serrages à changement rapide de Hainbuch en sont un exemple. En fait, c'est un article rédigé par Hainbuch, dont je paraphrase des parties dans les paragraphes suivants, qui m'a incité à visiter RW Screw pour en savoir plus sur les efforts d'amélioration de la boutique en premier lieu.

L'atelier utilise des mandrins fixes hydrauliques Hainbuch Hydrok dans ses machines de transfert rotatif Hydromat et Schutte. Jason Schoemann, ingénieur commercial chez Hainbuch America, mentionne la machine Hydromat Eclipse à 12 stations de RW Screw équipée de mandrins hexagonaux Hydrok SE 65 avec une plage de serrage de 3 à 65 mm. « L'Hydrok SE 65 est bien adaptée à la gamme de tailles de la famille de pièces de la vis RW, et la géométrie hexagonale offre une protection optimale contre la contamination, augmente la durée de vie de l'outil et offre une force de serrage supérieure de 25 % », déclare Schoemann. "Il s'adapte à la fois aux barres rondes et hexagonales avec des têtes de serrage qui peuvent être changées rapidement et facilement."

Transfert rotatif Hydromat Eclipse à 12 stations de RW Screw La machine est équipée de mandrins hexagonaux Hainbuch Hydrok SE 65 qui sont censés fournir une force de serrage 25 % supérieure à celle des dispositifs conventionnels. Crédit photo :Vis RW

Pour les changements de pince, un opérateur utilise un dispositif de type pistolet avec des broches qu'il insère dans la face d'une pince et serre la poignée. Un mécanisme de verrouillage dans la poignée maintient le luminaire replié lors de l'installation et du retrait de la pince. Appuyer sur une gâchette déverrouille le dispositif de changement et libère le collet.

« La fonction de changement rapide de Hainbuch est essentielle pour atteindre nos objectifs de production », explique Reeder. « Ce qui prenait auparavant un ou deux jours pour passer d'une pièce à l'autre prend maintenant 30 minutes, et nous pouvons passer d'une pièce hexagonale à une pièce ronde en 3 heures. La haute répétabilité du système Hainbuch grâce à la rectification de précision est tout aussi importante pour maintenir avec succès les tolérances. De plus, la rigidité supplémentaire de 25 % réduit le broutage, ce qui est un facteur critique lors du tournage d'une barre hexagonale."

Voici des exemples d'autres équipements que l'atelier a trouvés pour automatiser les processus au-delà de l'ajout de robots :

- Chargeurs de barres de magasin. Les ravitailleurs de barres sont couramment utilisés dans la plupart des ateliers d'usinage à haute production, mais ils existent en différentes conceptions. RW Screw trouve de la valeur dans les modèles de magasin qui permettent de charger de gros paquets de barres pour réaliser de longues périodes - peut-être trois équipes - d'usinage sans surveillance. Il les a ajoutés aux machines à transfert rotatif et multibroches sous la forme des marques FMB de Cucchi BLT et Edge Technologies qui acceptent des barres de 12 pieds pour prolonger davantage le temps d'usinage sans surveillance et réduire les temps d'arrêt de la machine.

Chargeurs de barres de magasin acceptant des barres de 12 pieds prolongez le temps d'usinage sans surveillance et réduisez les temps d'arrêt des machines chez RW Screw pour les équipements tels que les machines à transfert rotatif.

- Préréglage d'outils. Un préréglage d'outil mesure automatiquement les décalages afin qu'un opérateur n'ait pas à le faire sur une machine lors de l'installation d'un nouvel outillage pour un nouveau travail. RW Screw utilise un dispositif de préréglage d'outils Origin d'Omega TMM, qui, selon le fabricant de l'appareil, répond aux besoins de l'industrie pour un dispositif de préréglage d'outils optiques d'atelier d'entrée de gamme. L'outillage pour les nouveaux travaux est ensuite mis en kit et livré à la cellule de travail d'une machine pour attendre l'installation.

Grâce à un outil de préréglage, outillage pour de nouveaux les travaux peuvent être facilement mesurés puis mis en kit et livrés à la cellule de travail d'une machine en attendant l'installation d'un nouveau travail.

- Dispositifs d'inspection visuelle. Les instruments de mesure sans contact utilisant des caméras pour mesurer les pièces peuvent considérablement accélérer les processus d'inspection. Dans un exemple, une étude de temps a révélé qu'une personne qui s'occupait de deux machines passait 60 % de son temps à mesurer les pièces de la machine. Désormais, ces mesures sont prises automatiquement sur un système de vision Keyence pour permettre à cette personne de s'occuper de trois machines. L'atelier a également créé une cellule pour les pièces nécessitant une inspection à 100 % qui utilise un bol d'alimentation pour fournir les pièces à un système de vision fermé et une station de palpage tactile pour les mesurer automatiquement tout en triant le bon du mauvais.

À un moment donné, un technicien passait 20 minutes par heure à mesurer ces pièces d'arbre complexes. Maintenant, ce système de vision Keyence mesure automatiquement ces pièces presque instantanément pour libérer le technicien pour effectuer d'autres tâches à valeur ajoutée.

Cours d'automatisation, conseils

Trois pratiques que RW Screw met en œuvre dans le cadre de son approche de l'application de l'automatisation m'ont marqué lors de mes conversations avec Reeder. Énumérées ci-dessous, ces idées peuvent valoir la peine d'être envisagées si vous en êtes aux premiers stades de l'automatisation des processus ou si vous intégrez l'automatisation depuis un certain temps.

- Prenez du temps lors de l'intégration des robots. L'intégration de son premier robot a appris à RW Screw à ne pas précipiter ces projets, en particulier dans un environnement à haute production. Aujourd'hui, l'atelier crée des machines "simulées" - des gabarits qui imitent des machines réelles - à utiliser lors de la programmation d'un robot, de l'identification des points de contact, de la composition du processus, etc. Ajuster le processus avec le robot devant la machine réelle peut non seulement prolonger le temps d'arrêt de la machine, mais cela peut également amener les employés à deviner la valeur de la robotique s'ils sont confrontés à des problèmes pendant un certain temps après l'intégration.

- Mettre en place un comité de pilotage de l'automatisation. RW Screw a créé un comité de pilotage de l'automatisation qui se réunit chaque semaine pour discuter des projets d'automatisation proposés. Une fois par trimestre, le comité examine attentivement pour identifier les projets avec lesquels il est logique d'avancer. Dans le cadre de ces efforts, Reeder et d'autres responsables se promènent régulièrement dans l'atelier pour impliquer les employés et se renseigner sur les problèmes de production. La solution à un problème peut être d'ajouter un robot, mais cela peut aussi être d'ajouter une autre technologie pour ouvrir un goulot d'étranglement de production qui existe en raison d'une opération manuelle.

- Former des ingénieurs en automatisation. Dans le passé, RW Screw s'est concentré sur le développement de techniciens de fabrication, d'experts sur la façon d'usiner une pièce, sur le fonctionnement d'un outil ou d'un collet, etc. C'est toujours précieux. Cependant, il a un peu pivoté pour développer des techniciens en automatisation qui comprennent les robots, la mesure automatisée et diverses autres formes d'automatisation de l'atelier. Comme le note Reeder, l'atelier ne peut pas se permettre que son personnel de maintenance modifie en permanence le point de contact du robot tout au long de son quart de travail. Tout le personnel doit apprendre à effectuer de telles tâches, et l'atelier continuera d'investir dans ce type de formation à l'avenir.

Auparavant, ce travail à volume élevé nécessitait neuf personnes sur trois quarts pour effectuer une inspection à 100 % des pièces. Par conséquent, RW Screw a conçu ce processus qui utilise un bol d'alimentation pour fournir des pièces à une cellule d'inspection qui comprend un système de vision et un palpage tactile pour mesurer automatiquement toutes les pièces et trier les bonnes des mauvaises.

Système de contrôle d'automatisation

- 5 processus courants de fabrication additive

- 3 types courants de colliers de serrage

- 6 types courants d'entraînements à vis

- 4 mythes courants sur l'automatisation des entrepôts à surveiller

- Crise de la COVID-19 :les employeurs automatisent les lieux de travail pour combler les effectifs réduits

- 4 façons de mettre en œuvre l'automatisation industrielle

- Accessoires de tourbillonnage pour vis de type suisse

- Mythes courants sur l'automatisation industrielle, démystifiés

- Quelle est la prochaine étape de la révolution de l'automatisation ?