Rendre les robots plus intelligents et plus sûrs

La pandémie met en lumière une triste réalité du secteur manufacturier :les humains tombent malades

Le COVID-19 a enseigné aux fabricants une leçon précieuse :lorsque les humains tombent malades, les machines-outils et les équipements restent inactifs. Certes, ils le savaient déjà, tout comme ils savaient que les employés prennent des pauses déjeuner et des vacances, arrivent en retard parce que leur voiture ne démarre pas et vont travailler au magasin en bas de la rue pour cinquante cents de plus l'heure. Pour ces raisons, entre autres, les propriétaires et gérants de magasins sont depuis longtemps contraints d'automatiser; maintenant, face à une pandémie mondiale, ils sont frénétiques pour le faire.

"Les États-Unis sont aux prises avec une pénurie de main-d'œuvre qualifiée depuis des années, mais la dépendance à l'égard des opérateurs humains est devenue particulièrement difficile ces derniers temps", a déclaré Mark Sumner, vice-président des ventes et du marketing chez le fournisseur d'automatisation industrielle Acieta LLC, Waukesha, Wisconsin. "Depuis des années nous avons reçu des appels de fabricants disant :« J'ai pensé à l'automatisation. Dites-moi comment cela pourrait améliorer nos résultats. » Depuis COVID-19, cependant, cela a changé en « Nous avons besoin de robots. Comment pouvons-nous commencer ? »

La nouvelle norme

Il y a plusieurs raisons à ce changement, a-t-il dit. Considérez les ateliers d'usinage et les maisons de fabrication dans un monde nerveux à propos de la transmission de virus. Dans ces environnements, les machines-outils sont généralement suffisamment éloignées les unes des autres pour que la distanciation sociale ne soit pas un problème. Mais que se passe-t-il à l'heure du déjeuner, lorsque les travailleurs se rassemblent pour partager des histoires sur leur week-end au lac ou se plaindre des performances de leur équipe sportive préférée ?

Et quel impact le port obligatoire du masque aura-t-il sur le moral des employés, sans parler des barrières en plexiglas, des contrôles de température à la porte et des panneaux rappelant aux gens de rester à six pieds l'un de l'autre ? Qu'en est-il de l'arrêt qui doit inévitablement se produire lorsqu'un collègue est testé positif ? Avec un peu de chance, tout cela sera temporaire. Peut-être que les immunologistes développeront rapidement un vaccin, et à cette époque l'année prochaine, nous pourrons considérer 2020 comme une anomalie. Mais que se passe-t-il si un vaccin ne vient jamais ? Et la prochaine pandémie ? Des questions comme celles-ci font réfléchir les fabricants, et beaucoup d'entre eux ont dit :« Assez, c'est assez. Automatisons autant que possible."

La bonne nouvelle? Cela est maintenant plus facile que jamais. Sumner a noté que la distanciation sociale signifie qu'il y aura plus de place pour positionner les robots entre collègues, tandis que Steve Alexander, vice-président des opérations d'Acieta, a ajouté que les systèmes de vision et d'autres capacités avancées ont un effet positif sur le coût et la flexibilité des robots.

"Un nombre croissant de clients utilisent des caméras pour localiser des pièces placées au hasard, soit sur une palette, sur une étagère ou sur un convoyeur", a-t-il déclaré. « Le robot peut déterminer son orientation, puis saisir la pièce, ainsi que déterminer si une caractéristique existe (un trou percé, par exemple, ou un code-barres), puis prendre des décisions en conséquence. Cela réduit le besoin de montage et les dépenses associées, tout en facilitant le déploiement des robots. »

Voir clairement avec les caméras

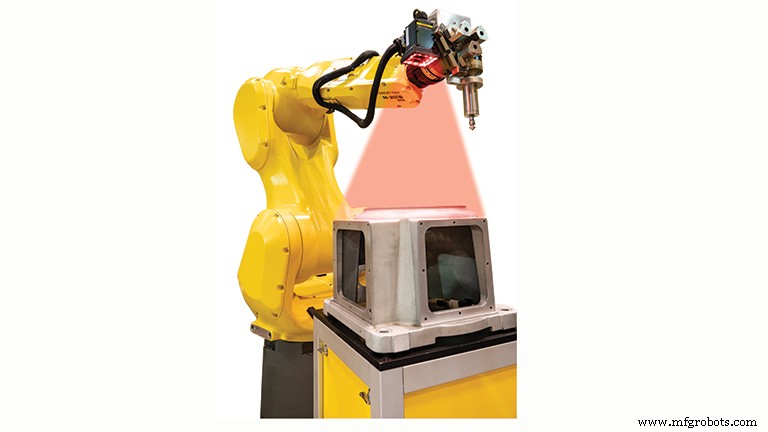

Le système de vision le plus populaire d'Acieta est l'iRVision de FANUC, qui, selon Alexander, est une option sur n'importe quel robot FANUC. Pourtant, il n'a pas tardé à souligner que les caméras tierces et OEM sont disponibles pour pratiquement toutes les marques de robots, quel que soit leur âge. La question de déterminer comment vous allez utiliser un appareil photo est souvent la partie la plus difficile de l'équation de la vision.

"Il y a certainement de l'ingénierie impliquée", a-t-il déclaré. « Vous devez établir la disposition physique correcte, le champ de vision, le bon éclairage, etc. Et puis du côté logiciel, vous devez apprendre au robot, corréler ce que la caméra voit et comment ces images se rapportent à la tâche à accomplir. Ce n'est pas aussi simple que d'installer une caméra."

Quelqu'un qui sait tout à ce sujet est Dave Bruce, responsable de l'ingénierie et expert en vision robotique chez FANUC America Corp., Rochester Hills, Michigan. Lui et son collègue Greg Buell, expert en cobot et ingénieur principal pour le segment de manutention de FANUC, ont convenu que les systèmes de vision sont de plus en plus populaire et capable, mais a averti que leur utilisation nécessite des devoirs supplémentaires.

"La vision a parcouru un long chemin ces dernières années", a déclaré Bruce. "Nous l'avons disponible sur nos trois dernières générations de contrôleurs, et pour les deux dernières d'entre elles, nous avons fait un grand pas en avant dans la vision 3D (3DV), qui utilise des caméras basées sur un nuage de points très rapides pour cartographier le l'environnement du robot. Nous prévoyons que l'utilisation de robots industriels et collaboratifs augmentera considérablement au cours des prochaines années. »

Une autre technologie est la détection de force, une capacité qui rend les robots à la fois plus sûrs et plus performants. Le Force Control de FANUC, par exemple, est souvent utilisé en conjonction avec les produits de vision de l'entreprise pour effectuer des opérations d'ébavurage et d'assemblage; ces tâches deviennent encore plus faciles lorsqu'elles sont prises en charge par un logiciel intelligent. "Nous avons un autre produit appelé Intelligent Deburr", a déclaré Buell. « Il permet aux utilisateurs de télécharger un dessin CAO de la pièce, et le logiciel générera le meilleur chemin de mouvement pour l'ébavurer. C'est ce niveau d'intelligence artificielle qui aide les fabricants à obtenir le retour sur investissement le plus rapide possible sur leur investissement en automatisation."

Décisions en temps réel

À moins que vous ne fassiez partie de ces personnes qui craignent une future prise de contrôle robotique de la race humaine, l'intelligence artificielle déterministe (IA) est peut-être le segment le plus excitant de l'industrie de l'automatisation. En effet, les robots équipés d'IA sont non seulement plus performants, mais aussi beaucoup moins coûteux à exploiter.

"Entièrement 40 % des coûts permanents d'un robot résident dans sa programmation", a déclaré Jason Barton, directeur commercial de Realtime Robotics Inc, basé à Boston. "L'IA peut réduire ce coût jusqu'à 70 %. Realtime Robotics accomplit cela en automatisant le processus de programmation robotique pour déterminer le moyen le plus efficace d'aller du point A au point B, puis en générant un programme en conséquence. De plus, le système peut modifier dynamiquement ce programme lorsque certaines conditions se présentent, une technologie qui n'est pas sans rappeler celle utilisée par les véhicules autonomes pour se déplacer en ville.

"Avant d'avoir un GPS dans nos voitures et nos téléphones, les chauffeurs imprimaient des itinéraires détaillés vers des endroits inconnus", a déclaré Barton. «Mais s'il y avait une fermeture de route ou une circulation dense, vous étiez en difficulté parce que vous n'aviez aucun moyen de modifier votre itinéraire à la volée. C'est ainsi qu'est aujourd'hui la programmation conventionnelle pour les robots. Vous devez programmer chaque point de cheminement individuel pour chacun des mouvements nécessaires à un robot donné, et si vous avez plusieurs robots travaillant ensemble, vous devez programmer chacun d'eux pour qu'il travaille ensemble harmonieusement. C'est une tâche ardue et chronophage, que nous sommes capables d'éliminer."

Les robots à programmation automatique conscients de leur environnement changeront probablement la donne, suffisamment pour que Realtime Robotics s'associe à un certain nombre de fabricants de robots, parmi lesquels Mitsubishi Electric Automation Inc., Vernon Hills, Illinois. Adam Welch, chef de produit robotique pour Mitsubishi, a noté que des systèmes de vision 3D sophistiqués tels que ceux-ci aident à garantir que tous les robots d'une cellule ou d'une zone de travail fonctionneront efficacement, spatialement conscients de l'endroit où ils se trouvent actuellement et de l'endroit où ils prévoient d'être. l'avenir.

Évaluation des risques et capacité

"Nous utilisons cette technologie pour une variété d'applications robotiques à haute densité, y compris celles des industries automobile et agroalimentaire", a déclaré Welch. « Parce que le système comprend intuitivement les rôles et les responsabilités de chaque robot, il est capable de créer une hiérarchie, indiquant que le robot numéro un a priorité sur le robot numéro deux, et ainsi de suite. Il gère même les processus de fabrication les plus rigoureux de manière assez efficace, sans nécessiter de programmation avancée. »

Bien sûr, cela ne signifie pas que les systèmes de programmation traditionnels et les équipements de sécurité vont bientôt disparaître. Ben Sagan, responsable du développement commercial chez Mitsubishi Electric Automation, a suggéré que sa solution MELFA SafePlus complète la gamme de robots industriels de l'entreprise en s'interfaçant avec une variété d'équipements de sécurité. Il s'agit notamment de scanners de zone, de barrières immatérielles et de tapis de sécurité, qui servent tous à réduire la vitesse du robot ou à limiter son mouvement en fonction du retour de ces accessoires.

Pour ceux d'entre vous qui pensent, "Génial, débarrassons-nous de ces grosses cages laides et remplaçons-les par des systèmes comme ceux-ci", pas si vite. Comme leurs homologues de l'industrie, les deux experts ont déclaré que les clients devraient subir une évaluation des risques avant de déployer un robot. "Cela est vrai même avec les robots collaboratifs", a-t-il ajouté, soulignant que Mitsubishi Electric Automation lancera son premier cobot, le MELFA ASSISTA, cet automne. "Il est essentiel que les fabricants analysent toute application robotique en ce qui concerne la disposition des cellules, les machines-outils, les convoyeurs et tout autre équipement de manutention, ainsi que le degré d'interaction humaine", a déclaré Sagan.

La pandémie accélère davantage l'automatisation

Joe Campbell est entièrement d'accord avec la notion de plus de cobots. Le directeur principal du marketing stratégique et du développement d'applications chez Universal Robots USA Inc., Ann Arbor, Michigan, a déclaré que les fabricants devaient adopter la robotique, collaborative ou autre, le plus rapidement possible. "Même avant la pandémie, la situation était limpide", a-t-il déclaré. « Au moins 500 000 emplois manufacturiers n'étaient pas pourvus. Plus de 10 000 baby-boomers prenaient leur retraite chaque jour et 27 % de la main-d'œuvre manufacturière avait 55 ans ou plus. Et le dernier argument en faveur de plus d'automatisation ? La volonté des milléniaux et d'autres jeunes d'entrer dans les métiers était à un niveau record. »

Cette situation à elle seule a été un moteur constant pour l'automatisation, a noté Campbell. Maintenant, jetez une pandémie mondiale dans le mélange. En conséquence, les magasins de toutes tailles commencent à acheter des cobots et des robots, en les intercalant avec leur main-d'œuvre humaine socialement éloignée dans le but de revenir aux niveaux d'avant la pandémie. Cela s'est accompagné d'un désir de se relocaliser dans la mesure du possible, en égalisant les règles du jeu à faible coût de main-d'œuvre avec des robots plus intelligents et plus performants.

Un exemple en est ActiNav d'Universal Robots, un système autonome de prélèvement de bacs lancé en avril dernier. Contrairement aux ramasseurs de bacs que l'on trouve dans les entrepôts de commerce électronique et les centres de distribution qui sont essentiellement des solutions de "pick and drop", ActiNav est ce que Universal Robots appelle "pick and place". On dit qu'il est suffisamment précis pour l'entretien des machines CNC et suffisamment intelligent pour sélectionner des objets placés au hasard dans des bacs même très profonds. Une grande partie de cette capacité est due à une autre première pour l'entreprise, un système de vision haute résolution fourni par Photoneo Inc., Erlanger, Ky., ainsi qu'un logiciel qu'Universal Robots a développé en interne.

"C'est la vraie magie derrière ActiNav", a déclaré Campbell. « Avec le bin-picking traditionnel, il faut programmer tous les différents scénarios, ce qui est pratiquement impossible à faire dans un bac rempli de petites pièces métalliques. Avec ActiNav, vous lui montrez la pièce, le bac et où vous voulez que les pièces aillent, et le logiciel fait le reste. C'est assez simple pour que vous puissiez configurer une nouvelle pièce à partir de zéro en deux à quatre heures, ce qui pourrait autrement prendre quelques mois."

Se déplacer en toute sécurité

Selon Campbell, COVID-19 a enfin montré à tout le monde ce qui se passe lorsque vous autorisez votre fabrication à aller ailleurs. "Il suffit d'une pandémie ou d'une perturbation similaire et vous êtes fermé", a-t-il déclaré. « Pour cette raison, les entreprises du monde entier veulent ramener le travail en interne, et elles veulent le faire dès maintenant. Cependant, en raison de la pénurie de main-d'œuvre, la seule façon d'y parvenir efficacement consiste à utiliser une automatisation flexible, facile à déployer, à programmer et à utiliser et, compte tenu des protocoles de sécurité appropriés, pouvant être utilisée aux côtés de travailleurs humains. Les robots collaboratifs répondent à ces besoins à tous points de vue.”

Joe Chudy, vice-président et directeur général d'ABB Robotics U.S., Auburn Hills, Michigan, a également entendu l'appel de l'industrie pour plus d'automatisation, même si la solution qu'il propose est un peu différente. "Nos clients nous disent que la nécessité d'accélérer l'adoption de la robotique et de l'automatisation est essentielle, à la fois pour protéger la santé de leurs employés et pour améliorer la continuité des activités", a-t-il déclaré. "La plupart souhaitent désormais modifier l'équilibre entre la mondialisation et la localisation pour rapprocher la production de chez eux, ce que l'on appelle le nearshoring, tout en augmentant la flexibilité de la production et en renforçant la résilience de la chaîne d'approvisionnement."

Répondre à ce besoin nécessite des outils intuitifs qui aident les utilisateurs à prendre de meilleures décisions. L'un d'entre eux est la suite logicielle SafeMove de la société, qui, selon Chudy, offre aux opérateurs une plus grande liberté pour collaborer avec des robots dans un espace limité et pratiquement sans enceinte, en supposant que les capteurs de sécurité, les scanners laser et les barrières lumineuses appropriés sont en place. Il peut être utilisé sur toute la gamme de robots industriels ABB, "faisant de chaque robot un cobot" grâce à des mesures électroniques configurables de détection et de prévention des mouvements qui limitent la vitesse, le mouvement et la position d'un robot lorsqu'une personne s'approche.

Il a également noté le besoin de logiciels de simulation et de programmation hors ligne, dont RobotStudio. Le premier d'entre eux permet aux utilisateurs de créer, simuler et tester une installation robotique complète dans un environnement 3D virtuel sans perturber la chaîne de production réelle. « Cela signifie que les nouvelles gammes de produits peuvent être installées plus rapidement et portées à pleine vitesse sans surprises lors de la mise en service. Il s'agit d'une compétence essentielle pour les fabricants, compte tenu de la personnalisation de masse d'aujourd'hui et des cycles de vie des produits plus courts », a-t-il déclaré. "Et comme avec les logiciels de FAO et les machines-outils CNC, la programmation de robots hors ligne élimine les temps d'arrêt et les perturbations de l'atelier qui se produisent avec les méthodes de programmation manuelle."

Système de contrôle d'automatisation

- Ce qu'un robot autonome peut et ne peut pas faire

- Nouveaux robots :économiques et haut de gamme

- Robots chez NPE :plus rapides, plus puissants, plus intelligents

- Collaboratif plus intelligent et plus :Yushin exploite deux grandes tendances en matière de robots

- Sepro lance sa gamme de robots pour applications médicales et pharmaceutiques

- Robots de guidage manuel

- 5 Ws de robots assistants de santé

- Concevoir des robots autonomes plus sûrs, intelligents et efficaces

- Robots et fabrication de batteries :un lien positif