Comment simplifier l'architecture de contrôle des robots à coordonnées cartésiennes

Par Barry Weller, chef de produit chez Mitsubishi Electric

Afin de rester compétitif, il est généralement admis que les industries doivent adopter des stratégies de fabrication au plus juste pour améliorer l'efficacité des processus.

Une action clé peut être de réduire le nombre de pièces, c'est-à-dire le nombre de composants dans un assemblage ou un système. Cela est particulièrement difficile lorsqu'il s'agit d'applications de mouvement à coordonnées cartésiennes (linéaires) très précises.

Dans ces cas, les constructeurs de machines auraient souvent besoin d'utiliser à la fois des automates programmables et des contrôleurs numériques informatiques (CNC) afin de gérer entièrement les mouvements au sein de la machine - jusqu'à présent.

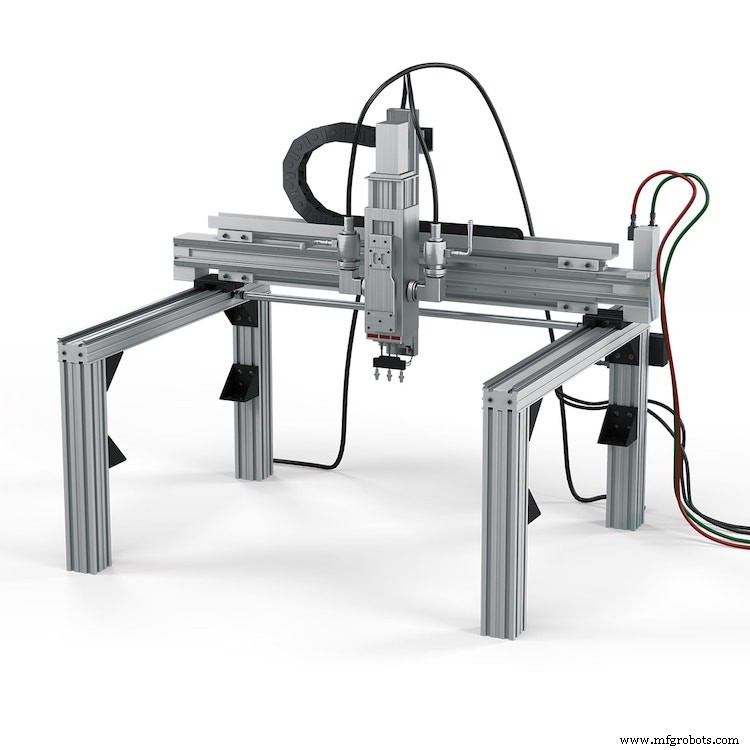

Les robots à coordonnées cartésiennes sont largement utilisés pour automatiser les fonctions de la machine telles que la découpe mécanique, laser ou plasma, afin de fournir rapidement des articles de haute qualité, cohérents et hautement personnalisables.

Bien qu'un robot à coordonnées cartésiennes et une machine CNC (commande numérique par ordinateur) ne soient pas nécessairement la même chose, le mouvement des deux est généralement contrôlé par un système CNC.

La raison en est la simplicité de programmation des trajectoires de contrôle de mouvement avec les contrôleurs numériques informatiques et leur langage G-Code.

Ce langage de programmation est distinct car il indique aux machines où et comment se déplacer en se basant sur des images et des fichiers de conception/fabrication assistée par ordinateur (CAO/FAO).

Le code G lit les fichiers CAD/CAM pour les produits finaux prévus et les convertit en trajectoires et directions pour les servocommandes CNC dans le robot à coordonnées cartésiennes.

En conséquence, des mouvements très précis, précis et reproductibles peuvent créer même les formes et contours 2D les plus compliqués et les plus inhabituels.

Bien que les solutions CNC fonctionnent bien comme contrôleurs de robot, elles ne peuvent pas surveiller et guider d'autres composants, tels que les électrovannes, les pinces et les tuyaux d'air - pour ce faire, l'unité a besoin d'un automate.

Cela pourrait théoriquement gérer un contrôle et un retour d'outil précis pour toutes les différentes pièces d'automatisation, éliminant ainsi le besoin de systèmes CNC.

Cependant, écrire du code de contrôle de mouvement pour des robots à coordonnées cartésiennes avec l'un des cinq langages PLC serait assez difficile. Par conséquent, les constructeurs de machines et les utilisateurs doivent utiliser ces deux systèmes de contrôle différents pour une seule machine.

Cette solution est cependant loin d'être idéale :du matériel supplémentaire ne fera qu'augmenter le coût total de possession de la machine et peut également affecter le temps de construction/mise en service.

En fait, deux unités de contrôle distinctes doivent partager des informations urgentes, ce qui augmente les temps de cycle potentiels et augmente la probabilité d'instabilité de communication qui pourrait désynchroniser les processus basés sur PLC et CNC sur la même machine.

Une approche holistique de la programmation, du contrôle et de la rétroaction des mouvements

Pour résoudre ces problèmes, les fabricants de composants et de systèmes d'automatisation industrielle commencent à investir dans des technologies de contrôle de mouvement qui franchissent les frontières entre les automates programmables et les systèmes CNC pour créer des contrôleurs de machine intégrés qui combinent les fonctions clés des deux solutions.

Un bon exemple est le contrôleur de mouvement MELSEC iQ-R de Mitsubishi Electric et sa bibliothèque complémentaire G-Code. En choisissant cette solution, les constructeurs de machines peuvent utiliser des servomoteurs à usage général et des API de la série MELSEC iQ-R pour implémenter des fonctionnalités CNC, si nécessaire, en installant la bibliothèque G-Code.

Cela permet la programmation de trajectoires et de profils de coupe complexes très précis en G-Code sans avoir besoin de contrôleurs numériques informatiques.

Plus précisément, la fonction complémentaire aide le système à suivre les instructions de programmation spécifiques à l'automate, telles que les SFC de mouvement (diagrammes fonctionnels séquentiels), ainsi qu'à générer et lire automatiquement des profils de mouvement à partir de fichiers CAO/FAO.

Les programmes G-Code, disponibles au format texte, peuvent être édités facilement sur les IHM de Mitsubishi Electric ou avec n'importe quel éditeur générique.

En éliminant le besoin de composants matériels PLC et CNC séparés, le système MELSEC iQ-R peut synchroniser les différents processus au sein d'une seule machine et réduire les temps de cycle.

De plus, la possibilité d'utiliser une seule solution pour diverses applications, y compris l'usinage CNC, et de basculer facilement entre elles permet aux constructeurs de machines de l'utiliser pour contrôler une ligne de production complète.

En conséquence, les entreprises peuvent bénéficier d'un système hautement flexible, rapide et rentable qui rationalise véritablement leurs processus industriels tout en offrant qualité et cohérence.

Système de contrôle d'automatisation

- Comment choisir la bonne machine CNC

- Le logiciel B&R utilise mieux le potentiel des robots

- Comment les robots logiciels peuvent vous aider à prendre le contrôle de la « nouvelle normalité »

- La machine marketing :comment la technologie peut stimuler le succès des fabricants

- Comment la robotique collaborative stimule l'innovation dans le secteur manufacturier

- Comment choisir la bonne machine d'encartonnage

- Comment choisir la bonne machine de découpe au jet d'eau

- Quel est l'avenir de l'automatisation ?

- Comment contrôler la vitesse d'un moteur hydraulique ?