Dans quelle mesure l'impression 3D industrielle est-elle durable ?

L'impression 3D est présentée comme l'une des technologies qui permettront une fabrication intelligente et durable. Alors que l'impression 3D est considérée comme un processus moins coûteux, les questions restent ouvertes :où se situe l'impression 3D sur l'échelle verte ? Est-ce vraiment respectueux de l'environnement ?

L'article d'aujourd'hui cherchera les réponses tout en explorant les idées fausses et les faits entourant l'aspect environnemental de la technologie.

L'impression 3D comme technologie de fabrication durable

Alors que nous visons un avenir durable, les entreprises recherchent des moyens d'optimiser leurs processus de fabrication pour réduire la consommation d'énergie et les déchets - une approche connue sous le nom de fabrication durable.

L'impression 3D est souvent considérée comme l'une des technologies durables clés, principalement en raison de deux avantages :elle facilite des conceptions plus efficaces et crée moins de déchets. Approfondissons ces avantages.

L'impression 3D comme technologie de conception efficace

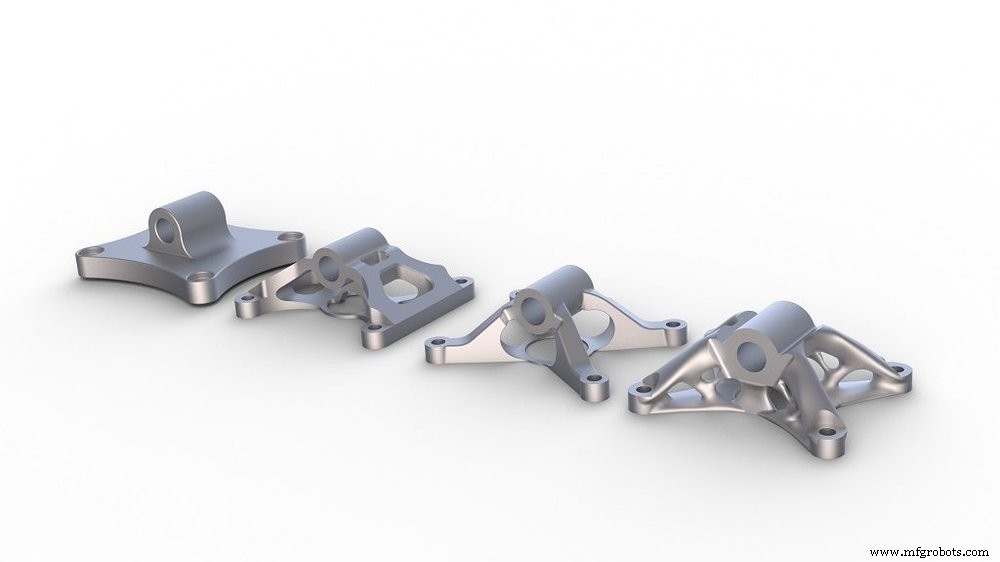

L'impression 3D permet aux ingénieurs d'explorer de nouvelles pratiques de conception, comme l'optimisation de la topologie, avec la possibilité de créer des pièces plus efficaces et plus légères.

Le logiciel d'optimisation de la topologie applique des algorithmes de calcul à une conception préexistante afin d'optimiser sa forme et son poids.

Pour les systèmes où la consommation d'énergie est influencée par le poids du système, des pièces plus légères et optimisées permettent de réaliser des économies de carburant à long terme. Chaque gramme retiré du poids des voitures ou des avions se traduit par du carburant qui n'est jamais brûlé - et donc du CO2 qui n'est jamais émis dans l'atmosphère.

Dans une étude de cas, des chercheurs de la Northwestern University ont utilisé l'optimisation de la topologie pour réduire le poids d'un support d'avion en métal. Cela a entraîné une réduction de poids de 65 %, de 1,09 kg à 0,38 kg.

Les chercheurs ont estimé qu'en remplaçant un certain nombre de composants de routine par des pièces imprimées en 3D optimisées en topologie, comme ce support, l'ensemble de l'avion le poids pourrait être réduit de 4 à 7 pour cent, avec une consommation de carburant réduite jusqu'à 6,4 pour cent.

Cela signifie que les réductions de poids de composants relativement petits – multipliées par des centaines à des milliers de telles pièces utilisé dans un avion ou une flotte - peut conduire à de réelles économies, qui se traduisent par une plus grande efficacité énergétique tout au long de la durée de vie d'un produit.

Impact environnemental de la consolidation des pièces

En plus d'utiliser l'optimisation de la topologie, les entreprises peuvent améliorer la conception des composants, constitués de plusieurs pièces, en les redessinant et en les imprimant en 3D en une seule unité. Cette pratique est connue sous le nom de consolidation de pièces et offre de multiples avantages.

Premièrement, il réduit le nombre de pièces qui doivent être conçues et fabriquées dans l'assemblage final. Deuxièmement, cela simplifie le processus d'assemblage car moins de pièces doivent être soudées ou vissées ensemble.

Enfin, la consolidation permet d'obtenir une pièce plus performante qui présente une durabilité accrue, en raison d'avoir moins de coutures et des tolérances plus serrées. Des interfaces de pièces réduites signifient également moins de vibrations et moins de chemins pour les fuites.

Ces avantages contribuent également à atteindre les objectifs de durabilité. À ce jour, l'exemple le plus impressionnant de développement durable grâce à une conception compatible avec la fabrication additive (AM) vient de General Electric (GE) et de ses travaux sur les nouveaux moteurs d'avion Catalyst.

Avec le Catalyst, GE a pris une conception qui nécessitait à l'origine 855 composants de moteur et l'a réduite à 12 pièces en titane imprimées en 3D qui conservent toutes les fonctionnalités des modèles plus anciens. Les changements ont considérablement réduit à la fois le poids et le coût de production.

Ces économies importantes pourraient toutefois réduire considérablement les émissions. GE estime que les améliorations rendues possibles par l'impression 3D contribuent à réduire le poids total de 5 % et à améliorer la consommation de carburant spécifique aux freins de 1 %.

Les implications d'une telle réduction sont amplifiées par l'échelle de GE :la technologie de l'entreprise alimente déjà une grande partie de l'aviation. Plus le Catalyst sera intégré dans le mix produit global de l'entreprise, plus l'impact sera important en termes d'émissions économisées.

L'impression 3D est-elle moins gourmande en ressources que les technologies traditionnelles ?

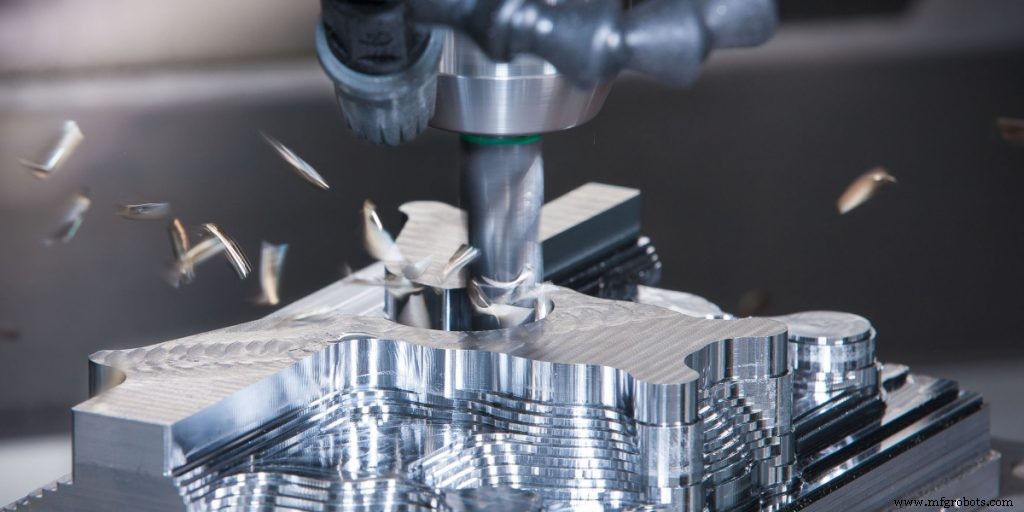

La réponse courte :cela dépend de la technologie à laquelle l'impression 3D est comparée. Par rapport à l'usinage CNC, qui a une proposition de valeur similaire de production économique à faible volume, l'impression 3D a un avantage.

Pour faire simple, la technologie crée un objet en collant successivement de fines couches de matériau, chacune étant une coupe transversale de la pièce finale. Cela permet aux imprimantes 3D, selon le processus, de fondre, fusionner, lier ou fritter la quantité exacte de matière requise pour la pièce.

Avec un processus soustractif comme l'usinage, le matériau est découpé dans un bloc solide pour créer une pièce finale. Dans de nombreux cas, seul un petit pourcentage du matériau entre dans une pièce finale, les déchets de matériau découpé atteignant souvent plus de 50 %.

Réduire ces déchets, en passant à l'impression 3D, est un des bénéfices qui rend les technologies additives si attractives.

Une autre technologie à laquelle l'impression 3D est souvent comparée est le moulage par injection. Bien que le moulage par injection soit presque un processus sans déchet, il a tendance à consommer beaucoup de ressources lorsque de faibles volumes de pièces sont nécessaires.

Afin d'amortir les coûts d'outillage élevés, il n'est pas rare que les fabricants moulent par injection plus de pièces que nécessaire, conservant ainsi le surplus de stock de pièces. Cela se traduit par des coûts de stockage supplémentaires et un gaspillage de matière première associé.

Par rapport au moulage par injection, l'impression 3D permet aux fabricants de produire de petits lots de pièces, sans avoir à se soucier du tout de l'outillage. En fin de compte, cela signifie que l'impression 3D peut produire la quantité exacte de pièces commandées, économisant des matières premières et de l'espace d'inventaire.

Flux de déchets en impression 3D

Cela dit, les processus d'impression 3D ne sont pas intrinsèquement inutiles. Il existe deux principales sources de déchets, l'une étant les déchets de post-traitement et l'autre les impressions ratées.

En raison de considérations de conception, les pièces conçues pour l'impression 3D nécessitent généralement des supports - des structures qui aident à empêcher la déformation des pièces pendant le processus d'impression 3D.

Une fois le processus terminé, les supports doivent être retirés. Les déchets, résultant des supports, ne sont généralement pas énormes mais doivent toujours être pris en compte.

Par exemple, dans la fusion sur lit de poudre métallique (PBF), les supports peuvent générer environ 10 % des déchets. Cependant, avec une bonne approche de conception, visant à minimiser les supports, il est possible de réduire ce nombre à environ 2 %.

Une autre étape génératrice de déchets dans le post-traitement est la finition de surface. Pour les pièces polymères imprimées en 3D, la quantité de ce type de déchets est négligeable.

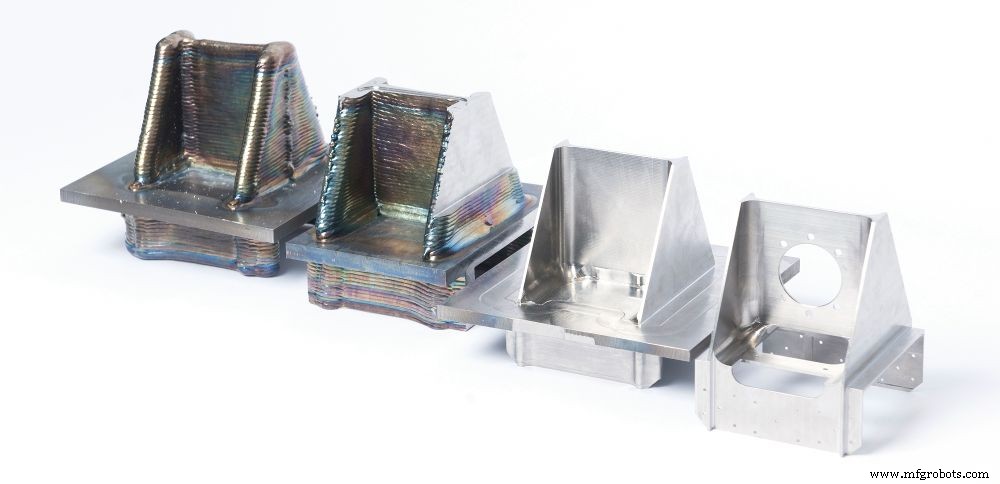

En revanche, le post-traitement de certaines pièces métalliques imprimées en 3D peut générer une quantité de déchets beaucoup plus importante. C'est particulièrement le cas avec les processus à faible résolution, comme le dépôt d'énergie direct à base de fil, où les pièces doivent être usinées pour obtenir une forme proche du filet. Un exemple de déchets DED en fil est illustré dans l'image ci-dessous.

Pièces défectueuses

Les impressions ratées sont une autre source importante de gaspillage. On ne comprend toujours pas comment tirer le meilleur parti de la conception pour la FA, qui diffère des approches de conception traditionnelles.

Sans cette expertise, créer une conception réussie qui n'échouera pas, tout en maintenant le coût du processus. efficace, est difficile. Trop souvent, les ingénieurs doivent mettre au rebut plusieurs pièces avant de trouver l'orientation de construction et la stratégie d'assistance optimales.

Heureusement, ce problème est résolu en utilisant un logiciel de simulation avancé. Un tel logiciel donne aux ingénieurs un aperçu du comportement d'une pièce pendant le processus d'impression. Cela signifie qu'ils peuvent prédire les problèmes d'impression qui entraîneraient un échec d'impression et les compenser au stade de la conception.

En résumé, l'impression 3D peut en effet être moins coûteuse que l'usinage et le moulage par injection. Bien qu'il ait ses propres flux de déchets, dans la plupart des cas, ils peuvent être grandement minimisés en les prenant en compte lors des étapes de conception et de préparation de la construction.

Avec des structures de support optimisées et des impressions ratées évitées à l'aide de la simulation, la possibilité d'établir un processus d'impression 3D presque sans gaspillage est à portée de main.

Impression 3D et gestion des déchets

Un autre facteur de durabilité important à prendre en compte est la recyclabilité et la réutilisation des matériaux d'impression 3D. Ce problème est particulièrement pertinent pour l'industrie de l'impression 3D métal, où les prix des matériaux sont élevés et où les idées fausses persistent selon lesquelles le métal sous forme de poudre ne peut pas être réutilisé.

Dans le métal PBF, une fois le processus d'impression terminé, une certaine quantité de poudre métallique reste non fondue et peut être tamisée puis mélangée avec une nouvelle poudre dans une proportion spécifiée. Cependant, de nombreuses entreprises restent sceptiques quant au recyclage des poudres et se débarrassent souvent de toutes les anciennes poudres.

En fait, de nombreuses études ont prouvé qu'un recyclage et une réutilisation appropriés des poudres métalliques ont un effet minime sur les propriétés mécaniques du matériau .

Cette approche permet au procédé à base de poudre d'être plus efficace et économique. C'est pourquoi les fabricants d'imprimantes 3D métal et les entreprises technologiques développent également des solutions de tamisage pour l'impression 3D métal, qui sont désormais une norme de l'industrie.

En plus de la réutilisation des poudres AM, plusieurs entreprises ont également développé des approches pour recycler les déchets en une poudre adaptée à l'impression 3D.

Par exemple, 6K, anciennement Amastan Technologies, contribue à une économie entièrement circulaire avec son procédé UniMelt. Il utilise une méthode exclusive de broyage mécanique des déchets d'usinage, comme les copeaux et les copeaux, ainsi que les supports AM et les pièces rejetées en fines particules. Ceux-ci sont ensuite introduits dans un système plasma pour produire des poudres de haute qualité.

Avec des solutions comme celle de 6K, l'industrie de la FA métallique se rapproche de l'utilisation de 100 % des matériaux entrant dans la chaîne d'approvisionnement de la FA métallique.

Réutilisation des thermoplastiques

Malgré les progrès du recyclage des métaux, la plupart des initiatives de recyclage ont lieu dans l'espace d'impression 3D polymère. De nombreuses entreprises produisent aujourd'hui des filaments de plastique à partir de plastique recyclé. Parmi eux se trouvent des entreprises comme GreenGate3D, Filamentive, NefilaTek, Refil et RePLAy 3D qui produisent des filaments entièrement ou partiellement recyclés.

Dans un exemple, 30 000 bouteilles d'eau ont été recyclées en filament pour imprimer en 3D un structure publique à Dubaï (ci-dessus). Le pavillon montre comment l'impression 3D peut être appliquée à des structures créatives en utilisant des matériaux qui seraient autrement jetés.

Gestion des déchets en impression 3D résine

Alors que les thermoplastiques, comme les filaments, peuvent être faciles à recycler en les refondant simplement, le processus de recyclage des matériaux en résine n'existe pas actuellement.

Les matériaux en résine utilisés dans les procédés de stéréolithographie et de projection de matériaux ont tendance à être visqueux, et une réaction chimique, comme l'application d'énergie d'un laser, provoque la solidification des matériaux. L'objet résultant ne peut pas être recyclé dans le matériau d'origine pour la réimpression. Une fois fait, c'est fait.

Cela signifie que tous les déchets provenant de l'impression 3D en résine, y compris les structures de support et les impressions ratées, sont essentiellement des déchets irrécupérables.

Gestion des déchets dans SLS

La réutilisation des poudres polymères utilisées dans le processus de frittage sélectif au laser n'est pas non plus tout à fait simple.

Normalement, la poudre de support non fondue dans une machine SLS est le même matériau que celui utilisé pour imprimer une pièce, et elle a tendance à être chère. Bien sûr, cela ne poserait pas de problème si la poudre pouvait être réutilisée à 100 %, ce qui est actuellement impossible.

L'une des raisons est que, dans le processus SLS, les polymères sont exposés à une chaleur élevée pendant de longues périodes de temps, subissant ainsi des modifications chimiques qui rendent leurs caractéristiques de frittage beaucoup moins prévisibles.

Actuellement, le seul moyen de surmonter ce problème est de mélanger de la poudre « utilisée mais non fusionnée » avec environ 50 % de poudre vierge, afin d'être réutilisée. Pour certaines poudres hautes performances comme le PEEK, le taux de rafraîchissement est drastiquement réduit et, dans certains cas, aucun excès de poudre ne peut être réutilisé.

Selon l'estimation d'un prestataire, sur 500 kg de La poudre PA 2200 (nylon) qu'il achète par mois, « 25 % devient une pièce, 25 % est un déchet et 50 % est réutilisé pour rafraîchir la prochaine construction».

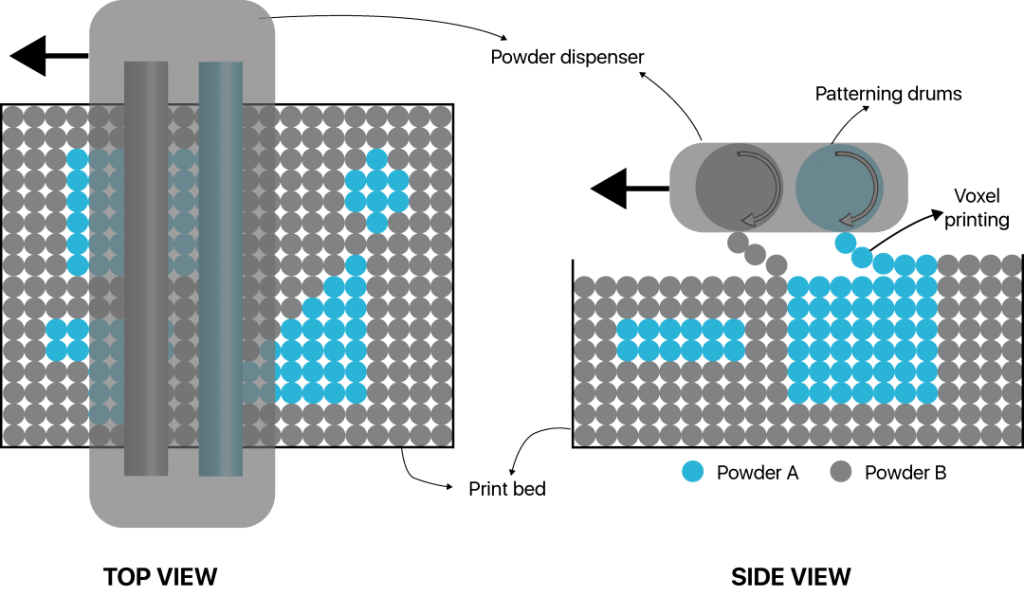

L'introduction d'une machine pouvant utiliser un matériau de support bon marché et un deuxième matériau pour l'impression des pièces pourrait rendre le processus SLS beaucoup plus durable. Une entreprise développant une telle solution est Aerosint, une start-up belge qui a développé une technologie SLS de dépôt multi-poudre.

Cependant, la technologie d'Aerosint n'a pas encore été commercialisée, il faudra donc du temps pour voir dans quelle mesure le processus d'Aerosint est réalisable et évaluer ses implications environnementales.

Consommation d'énergie dans l'impression 3D

Tout processus industriel nécessite de l'énergie pour fonctionner, y compris l'impression 3D. Du point de vue de la durabilité, les taux de consommation d'énergie sont directement corrélés à des considérations environnementales, comme les émissions de CO2.

L'impression 3D, notamment avec les métaux, n'est en aucun cas une technologie à faible consommation d'énergie. Cependant, certaines études montrent qu'il peut être plus économe en énergie que la plupart des procédés de fabrication conventionnels.

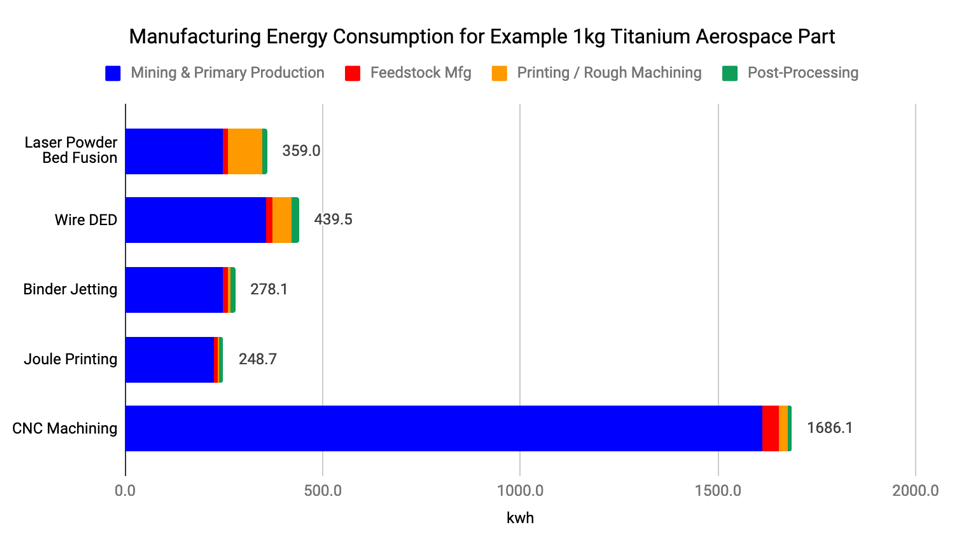

Une étude, menée par le fabricant d'imprimantes 3D métal, Digital Alloys, a comparé la consommation d'énergie de différentes technologies d'impression 3D métal avec l'usinage CNC.

Au stade de la fabrication, la consommation d'énergie est en effet plus importante avec les procédés d'impression 3D métal, notamment laser PBF.

Cependant, en tenant compte de différents facteurs, comme les déchets de matériaux, la possibilité de recyclage des matériaux et de post-traitement, il a été démontré que l'usinage est le processus le plus énergivore, en raison de la quantité de déchets de matériaux - (dans l'exemple de Digital Alloys, c'était plus de 90 %).

Cela dit, tous ne sont pas d'accord pour dire que l'impression 3D métal est plus économe en énergie que les technologies traditionnelles.

Timothy Gutowski, directeur du groupe de recherche Environmentally Benign Manufacturing (EBM) du MIT, déclare que « les processus additifs ont tendance à être plus énergivores… car ils sont plus lents ». Ils utilisent beaucoup d'énergie pour produire la même quantité de produit.

En fait, la plupart des processus d'impression 3D sont environ sept ordres de grandeur plus énergivores que les processus de fabrication conventionnels à haut volume », explique-t-il dans une interview avec The Fabricator.

La vérité, comme toujours, se situe quelque part entre les deux. Si l'impression 3D peut être énergivore, le choix de l'application adaptée à la technologie et l'optimisation de sa conception permettront de compenser une consommation d'énergie élevée. Il en résultera également un système global économe en énergie, où cette partie sera utilisée.

En route vers la durabilité

Avec autant de technologies de FA, il n'y a pas de réponse simple à la question de la durabilité de l'impression 3D. Certains procédés présentent l'inconvénient de matériaux non recyclables, tandis que d'autres sont entravés par une forte consommation d'énergie.

Ce qui est encourageant, cependant, c'est le fait que l'impression 3D a tendance à être plus économe en ressources, en particulier par rapport aux technologies soustractives. Et cela ouvre également la porte à des conceptions plus efficaces qui contribuent à réduire les exigences de fabrication et d'inventaire et, en fin de compte, aident à réduire la consommation de carburant.

Notre verdict est que l'impression 3D n'est pas une technologie entièrement « verte », mais avec la bonne approche, elle peut devenir une solution de fabrication durable incroyablement puissante.

impression en 3D

- 8 façons dont l'impression 3D industrielle transforme la fabrication

- 8 matériaux innovants pour l'impression 3D industrielle [2018]

- Comment les imprimantes 3D de bureau transforment l'impression 3D

- À quel point les technologies d'impression 3D en métal sont-elles matures ?

- Comment l'impression 3D a changé l'aérospatiale

- Comment fonctionne l'impression offset ?

- Impression 3D FDM :de bureau ou industrielle

- Comment fonctionne un générateur industriel

- Rétraction :comment ça marche en impression 3D