3 façons dont la connectivité améliorera vos opérations de fabrication additive

Ceci est la partie 4 de notre série sur le logiciel MES. Découvrez la suite des articles de cette série :

- Guide du débutant sur les systèmes d'exécution de fabrication additive (MES)

- Comment le logiciel MES peut-il transformer la planification de la production pour la fabrication additive ?

- Comment la numérisation peut aider à transformer le post-traitement de la FA et la gestion de l'assurance qualité

La connectivité n'est plus une option, mais une nécessité, pour les installations AM. Il permet de supprimer les silos entre les équipements de fabrication et les systèmes logiciels, en créant des flux de travail traçables et riches en données.

La connectivité, cependant, n'existe pas dans le vide et nécessite une plate-forme spécialisée à travers laquelle les données peuvent circuler.

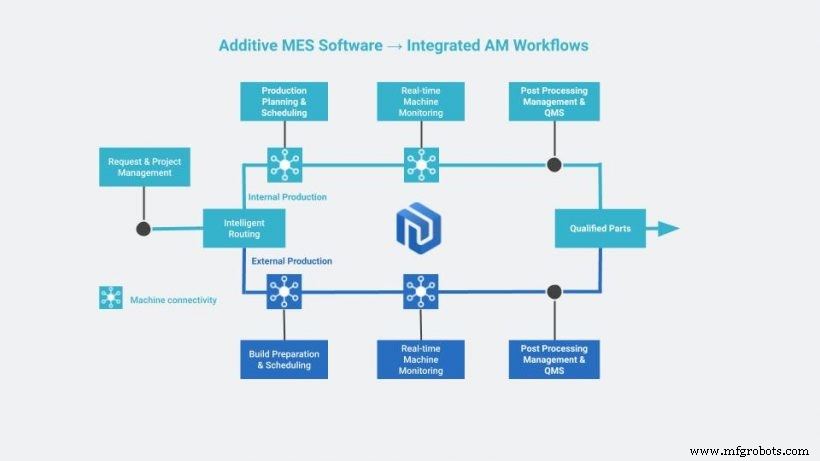

Ceci met le système d'exécution de fabrication additive (MES) - un logiciel qui gère et surveille le travail en cours dans l'usine - à l'honneur. Additive MES sert de plate-forme centralisée qui connecte les processus AM et collecte des données en temps réel.

Cet article explorera le rôle du logiciel Additive MES basé sur la connectivité pour aider votre installation de FA à atteindre une plus grande efficacité dans ses processus et ses chaînes d'approvisionnement.

Pourquoi mon installation AM a-t-elle besoin d'une connectivité ?

Les données sont au cœur de toute production FA et sont générées en continu, à chaque étape de la production.

Cela inclut les données des machines et des matériaux, jusqu'aux données des différents systèmes logiciels (ERP, PLM).

L'un des principaux défis liés à l'utilisation de ces données réside dans les systèmes déconnectés et les processus manuels, qui ne permettent pas un accès en temps réel aux données.

Prenons l'exemple des feuilles de calcul. De nombreuses installations de FA utilisent encore des feuilles de calcul pour organiser les projets et planifier la production de FA.

Cependant, la planification de la production AM, les prévisions et les rapports sont généralement des activités collaboratives, ce qui signifie qu'elles nécessitent généralement des informations provenant de différents départements. De plus, les documents finaux sont souvent le résultat de multiples échanges de données et de fichiers.

Désormais, si vos sites de production FA sont dispersés sur différents sites, ou si certains membres de l'équipe sont séparés par de grandes distances, le seul moyen d'échanger des données stockées dans des feuilles de calcul est par courrier électronique.

L'expérience vous dira qu'une telle méthode d'échange est susceptible de dupliquer et même des données erronées. Les membres de votre équipe auront tendance à avoir du mal à garder une trace des fichiers similaires qui vont et viennent, et parfois même à envoyer la mauvaise version.

En outre, lorsqu'il est temps de générer des rapports de production AM, vous devra passer par un processus de consolidation lent. Dans la plupart des cas, vos employés devraient collecter des données à partir de différents fichiers, les résumer et les soumettre à leurs chefs de service via des e-mails, des supports de stockage portables ou en les copiant dans un dossier réseau partagé en commun.

Les chefs de service devraient subir un processus similaire avant de les soumettre à leurs propres supérieurs. Tout au long du processus de consolidation, les données sont soumises à de nombreuses activités sujettes aux erreurs, telles que le copier-coller et la saisie erronée de données.

Cela nous apprend que les feuilles de calcul ne peuvent pas vraiment prendre en charge une prise de décision rapide et ne conviennent pas pour établir la transparence du flux de travail et l'accès en temps réel aux données. Ils ne sont tout simplement pas faits pour ça.

Comment la connectivité aide

D'autre part, lorsque vous utilisez un logiciel basé sur la connectivité, au lieu de feuilles de calcul, pour organiser et surveiller votre production FA, vous pouvez lier vos machines, des systèmes logiciels comme ERP, PLM et d'autres systèmes pour assurer un -temps de transfert des données à chaque étape de la production.

La connectivité devient de plus en plus cruciale lorsque vous exécutez des opérations de FA sur différents sites et que vous devez coordonner les fournisseurs lors de l'externalisation de certaines de vos activités de FA, comme le post-traitement.

En fin de compte, les flux de travail AM connectés mettent les données à portée de main, vous permettant d'établir un flux en temps réel transparent de données AM pertinentes, qui prend en charge une traçabilité complète et une prise de décision agile.

Quel est le rôle du logiciel Additive MES dans la réalisation de la connectivité ?

La connectivité est l'une des capacités les plus critiques des plates-formes MES additives. Cela implique la capacité d'une plate-forme MES à connecter les systèmes de production et d'exploitation afin qu'ils puissent communiquer entre eux pour une efficacité maximale.

La connectivité dans le flux de travail AM peut être divisée en trois domaines clés :les machines, les opérations et les chaînes d'approvisionnement.

Ci-dessous, nous explorons plus en détail les avantages du logiciel MES additif basé sur la connectivité, dans ces trois domaines.

Machines connectées

La connectivité de la machine facilite le transfert transparent des données entre votre matériel et une plate-forme MES, garantissant que les données de la machine et de la production peuvent être exploitées pour permettre une meilleure prise de décision et une optimisation des processus.

L'un des Les principaux avantages ici sont que la connectivité de la machine peut offrir un meilleur contrôle de la machine et une plus grande visibilité sur les opérations en temps réel. Il facilite la planification des tâches AM et la surveillance des statuts de fabrication, des niveaux de matériaux, de la disponibilité des machines et des taux d'utilisation.

Ce qui est également crucial, c'est que vous puissiez utiliser les données générées par vos imprimantes 3D pour identifier les goulots d'étranglement potentiels et optimiser vos processus.

La connexion des actifs sur une plateforme Additive MES, permet à votre équipe de mesurer en permanence le pouls de l'équipement et de constater d'éventuelles irrégularités. Cela permet une approche proactive pour résoudre les problèmes potentiels avant qu'ils ne créent des goulots d'étranglement ayant un impact sur la production.

De plus, de plus en plus de systèmes sont désormais équipés de capteurs pour surveiller en permanence le processus d'impression, garantir la qualité et éviter les échecs d'impression.

A terme, il sera également possible d'alimenter ces données dans une plateforme MES. Cela améliorera encore la connectivité entre les machines et l'infrastructure informatique de votre organisation, facilitant une plus grande fiabilité des processus et un contrôle qualité.

Défis liés à la connectivité des machines

Malgré les énormes avantages de la connectivité des machines, l'intégration avec les plateformes MES additives a toujours été difficile, en raison des systèmes fermés et d'autres obstacles techniques.

De nombreux fabricants d'imprimantes 3D n'autorisent toujours pas les intégrations avec des systèmes logiciels tiers. Cependant, alors que les entreprises continuent d'investir dans une gamme diversifiée d'imprimantes 3D industrielles, les fabricants de matériel reconnaissent de plus en plus l'importance de s'assurer que leurs systèmes sont ouverts à l'intégration avec le logiciel Additive MES.

Un exemple de cette tendance est un partenariat entre EOS et AMFG, par lequel notre logiciel Additive MES sera intégré aux machines EOS, pour permettre un transfert direct des données et un meilleur contrôle de la machine.

Processus de connexion

Le logiciel MES additif, alimenté par la connectivité, permet à votre organisation de connecter tous ses flux de travail AM internes, ainsi que ses centres de production, si elle opère sur plusieurs sites.

Cette opportunité est largement motivée par les intégrations logicielles. Le logiciel Advanced Additive MES peut facilement s'intégrer à vos solutions logicielles existantes, comme ERP et PLM.

Ce niveau d'intégration vous aidera à établir un flux de travail numérique rationalisé.

La numérisation du workflow de cette manière permet d'éviter les pratiques manuelles sujettes aux erreurs, comme la ressaisie des données d'un système à un autre.

De plus, les processus connectés vous garantissent une visibilité totale sur vos opérations de FA. Cela peut être particulièrement important lors de l'exploitation de plusieurs sites de production.

De toute évidence, la gestion de plusieurs chantiers comporte son lot de défis, notamment le risque d'incohérence et de mauvaise communication.

Pour éviter ces risques, les workflows connectés vous permettent de suivre les progrès de n'importe où. De plus, il vous permet de garder les opérations uniformes sur plusieurs sites.

« Alors que les fabricants cherchent à faire évoluer leurs opérations AM, ils devront gérer et exécuter ces opérations dans l'ensemble de leurs chaînes d'approvisionnement et, très souvent, dans plusieurs centres de production. Cela nécessite des processus intégrés capables de répondre aux demandes en temps réel - en d'autres termes, la connectivité », déclare notre PDG, Keyvan Karimi, lors d'un entretien avec l'industrie de l'impression 3D

En fin de compte, si vous envisagez d'installer du matériel supplémentaire ou d'augmenter le volume de pièces produites, la connexion et la numérisation de vos processus de fabrication additive faciliteront grandement la mise à l'échelle de vos opérations.

Connecter les chaînes d'approvisionnement

26 % des équipementiers sous-traitent au moins une partie de leur production d'impression 3D à leurs fournisseurs, selon EY.

Lorsque vous sous-traitez, vous devez savoir ce qui doit être sous-traité et à qui, pour vous assurer qu'un produit est livré avec les bonnes spécifications, au bon moment.

La connectivité, activée par le logiciel Additive MES, joue un rôle clé à cet égard, car elle fournit une plate-forme centralisée pour faciliter la communication avec vos fournisseurs et établir la traçabilité tout au long de votre chaîne d'approvisionnement.

Enfin, l'intégration des données des fournisseurs vous permet d'avoir une vue holistique des processus de la chaîne d'approvisionnement en amont et en aval, améliorant ainsi l'efficacité globale du réseau d'approvisionnement.

Établir un workflow connecté avec Additive MES

La connectivité devient une exigence essentielle pour les entreprises exécutant des opérations de FA.

Une plate-forme MES additive, alimentée par la connectivité, aide à introduire un meilleur contrôle des machines, à intégrer vos processus internes et vos fournisseurs et, enfin, à rendre les données cruciales pour la prise de décision, facilement disponibles.

En fin de compte, la mise en place d'un flux de travail connecté se traduit par un écosystème intégré, dans lequel votre installation de FA prospérera.

En savoir plus sur la connectivité pour la fabrication additive

Si vous souhaitez en savoir plus sur les logiciels de connectivité pour vos opérations de fabrication additive, nous vous recommandons de lire notre nouveau livre blanc, Logiciel MES de fabrication additive :le guide essentiel .

En plus de fournir plus d'informations sur l'importance de la connectivité pour les flux de travail AM, vous en apprendrez davantage sur la façon de développer une stratégie AM complète et comment vous pouvez utiliser le logiciel MES pour vous aider à évoluer et à développer vos opérations AM.

impression en 3D

- 5 raisons d'automatiser votre planification de post-production pour la fabrication additive

- 3 moyens efficaces de se débarrasser des tâches répétitives dans la fabrication additive

- Où en êtes-vous dans votre parcours d'automatisation de la fabrication additive ?

- Repenser le processus d'intégration logicielle pour les opérations de fabrication additive

- Six façons de garantir que votre modèle 3D sera imprimable

- Trois façons dont l'IA améliore les opérations de fabrication

- Pourquoi vos opérations d'entrepôt et d'usine ont besoin de l'IIoT

- Fabrication additive dans l'aérospatiale

- Les 5 meilleures façons dont les équipementiers de fabrication additive peuvent réduire les coûts