Tout ce que vous devez savoir sur le jet de liant métallique

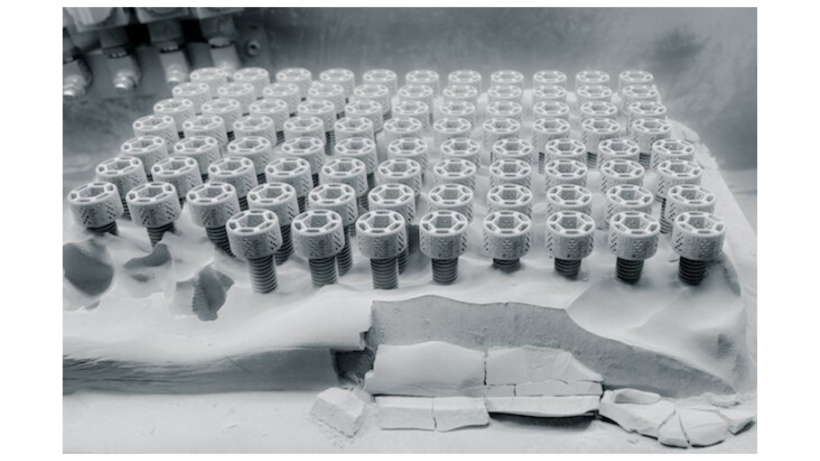

Image ci-dessus :les vis M5 imprimées en 3D à l'aide du système de Digital Metal [Crédit image :Digital Metal]

Le jet de liant métallique connaît une renaissance. Au cours de la dernière décennie, de nombreuses nouvelles entreprises sont entrées dans un mode de compétition, chacune avec sa propre vision de cette technologie.

Une telle activité est en partie alimentée par les nombreuses opportunités lucratives que cette technologie présente. D'une part, la grande vitesse et la précision du processus de projection de liant métallique peuvent aider à l'établir comme une nouvelle méthode de production à haut volume.

Mais quels développements font le succès de cette technologie ?

Aujourd'hui, nous allons voir comment le jet de liant métallique a évolué et pourquoi il est en train de devenir une nouvelle technologie de fabrication.

Fait intéressant, le terme « impression 3D » a été inventé à l'origine par le MIT en référence à la technologie de jet de liant métallique.

La société de fabrication, Extrude Hone Corporation, a obtenu une licence exclusive pour la technologie du MIT en 1996. Depuis lors, la société a développé et commercialisé des systèmes de projection de liant métallique, avec la première imprimante 3D, ProMetal RTS‐300, livrée à Motorola en 1999.

ExOne, qui est une scission d'Extrude Hone Corporation en 2005, est restée la seule entreprise à proposer des services et des systèmes de jet de liant métallique jusqu'au début des années 2010. À cette époque, les premiers brevets du MIT pour la technologie ont commencé à expirer, permettant à de nouvelles entreprises d'entrer sur le marché.

Depuis lors, le jet de liant métallique a été relancé avec une vision pour rendre cette technologie vraiment adaptée à la production dans toutes les industries.

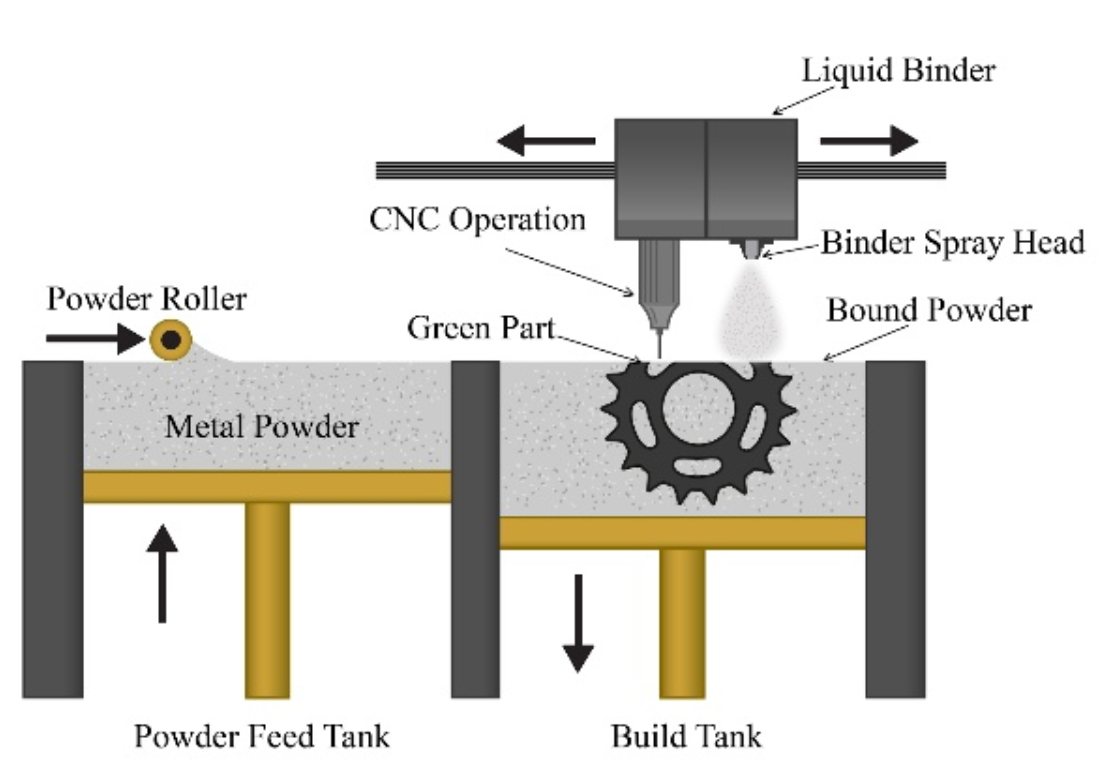

Dans le jet de liant métallique, un liant liquide est appliqué de manière sélective pour joindre les particules de poudre, couche par couche.

Le processus commence par l'étalement d'une fine couche de poudre, les têtes d'impression déposant stratégiquement des gouttelettes de liant dans le lit de poudre. La plaque d'impression s'abaisse alors et une autre couche de poudre est étalée.

Le processus se répète jusqu'à ce que la pièce soit terminée, avec de la poudre inutilisée (environ 95%) recyclée.

Avec le jet de liant métallique, les pièces qui viennent d'être imprimées restent dans un état vert fragile et nécessiteront un post-traitement ultérieur, tel que le frittage et l'infiltration, pour renforcer la pièce.

En plus des métaux, le jet de liant peut fonctionner avec une gamme d'autres matériaux, comme le sable et la céramique.

Cependant, lors de l'impression de métaux avec la technologie Binder Jetting, les pièces nécessiteront diverses étapes de post-traitement car elles sont initialement imprimées à l'état vert, ce qui signifie qu'elles possèdent de faibles propriétés mécaniques et sont très souvent fragiles et cassantes. L'étape de post-traitement vise à renforcer les pièces et comprend le durcissement, le frittage, l'infiltration et d'autres processus de finition.

1. Guérison

Le durcissement augmente la résistance des pièces vertes afin qu'elles puissent être retirées en toute sécurité du lit d'impression. Au cours du processus, les pièces sont durcies dans un four à environ 200 °C pendant plusieurs heures, ce qui donne des pièces beaucoup plus résistantes.

2. Frittage

Malgré le durcissement, vos pièces métalliques seront toujours très poreuses. Cependant, vous pouvez réduire considérablement la porosité des pièces grâce à des procédés de frittage ou d'infiltration. En règle générale, le processus de frittage a lieu dans un four à atmosphère contrôlée, où la pièce est traitée thermiquement à environ 100 °C pendant 24 à 36 heures et le liant est brûlé. Cela aide à fusionner les particules métalliques entre elles et donne une pièce métallique solide avec une faible porosité. Le frittage, cependant, peut provoquer un retrait non homogène de la pièce et peut être difficile à prévoir - cela doit donc être pris en compte au stade de la conception.

3. Infiltration

Pour atteindre une densité élevée, la pièce devra être infiltrée pour combler les vides laissés par le liant brûlé. Cela se fait généralement en appliquant du bronze fondu pour infiltrer les vides restants dans la pièce. Le fait de subir ces étapes de post-traitement améliorera considérablement les propriétés mécaniques de la pièce métallique ; par exemple, l'infiltration de bronze d'acier inoxydable peut atteindre une densité finale de 95 %.

4. Finition

Enfin, bien qu'en option, la pièce peut être polie et plaquée d'or ou de nickel permettant des finitions de surface esthétiquement agréables.

Premièrement, le jet de liant ne fait pas fondre la poudre métallique pendant le processus d'impression, éliminant ainsi les problèmes liés à l'accumulation de contraintes résiduelles.

Deuxièmement, aucune structure de support n'est requise pour le processus de projection de liant métallique, car les pièces imprimées sont entourées de poudre libre et inutilisée. Ces deux avantages contribuent à réduire au minimum le post-traitement.

De plus, les machines à jet de liant sont moins chères que les imprimantes 3D basées sur des procédés SLM ou DED. L'une des raisons à cela est qu'ils n'utilisent pas de lasers ou de faisceaux d'électrons coûteux.

Les nouvelles machines à jet de liant métallique sont également capables d'utiliser des poudres de moulage par injection de métal (MIM). Celles-ci sont nettement moins chères que les poudres métalliques développées spécifiquement pour l'impression 3D, qui sont généralement produites en faibles volumes, en utilisant des méthodes de production coûteuses comme l'atomisation au gaz.

Le passage aux poudres MIM permettra donc aux fabricants de réduire encore les coûts d'exploitation de cette technologie.

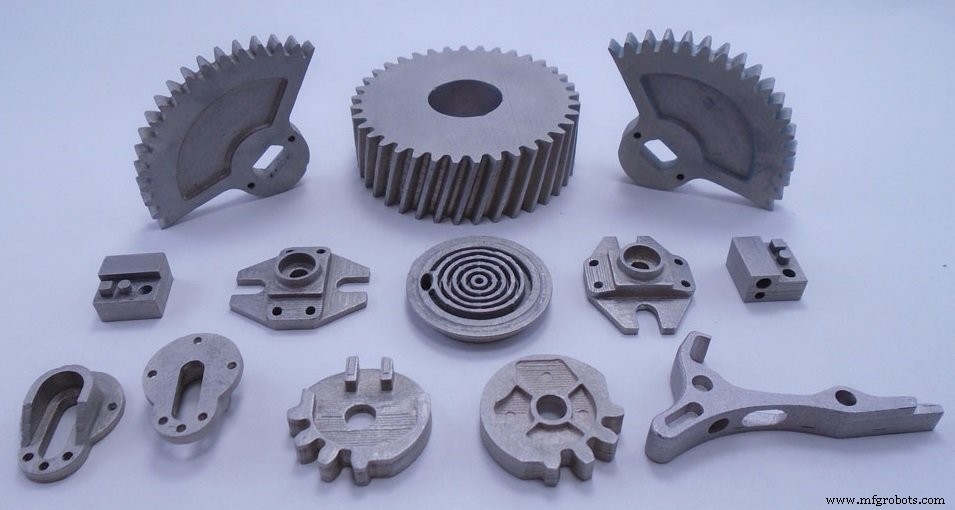

En plus d'une matière première moins chère, le jet de liant permet d'imprimer des pièces très précises avec des propriétés mécaniques comparables à celles trouvées dans les composants métalliques de fabrication traditionnelle.

Enfin, la vitesse du processus de projection de liant métallique est généralement plus rapide que celle des autres processus d'impression 3D métalliques. Tous ces avantages combinés donnent une technologie très évolutive et capable de produire.

Les années 2010 marquent une nouvelle ère pour le jet de liant métallique. Des startups aux acteurs plus établis, un certain nombre d'entreprises cherchent activement à repousser les limites de ce qui est actuellement possible avec la technologie de jet de liant métallique.

ExOne est l'un des acteurs les plus anciens dans le domaine du jet de liant métallique. Au cours de son histoire, ExOne a lancé quatre systèmes de projection de liant métallique, chacun étant une évolution par rapport au précédent.

Par exemple, en 2018, la société a présenté l'Innovent+, marquant une nouvelle génération de systèmes de projection de liant métallique chez ExOne. Bien que le système soit plus lent que la précédente imprimante 3D M-Flex d'ExOne, il présente deux nouvelles fonctionnalités importantes.

Premièrement, il est équipé d'une coucheuse à ultrasons, développée pour améliorer la fluidité de la poudre et simplifier le changement de matériau. ExOne affirme que la nouvelle coucheuse représente la technologie de distribution de poudre la plus avancée du marché.

La coucheuse est livrée avec quatre configurations de tamis pour une meilleure compatibilité des matériaux. Cette fonctionnalité joue un rôle dans un autre développement clé :la machine peut traiter des poudres MIM standard.

D'autres imprimantes 3D métalliques à lit de poudre, en particulier celles qui utilisent un laser ou un faisceau d'électrons, nécessitent des poudres spécialement formulées pour fonctionner de manière cohérente. Cependant, ces poudres sont souvent beaucoup plus chères que les matériaux pour les technologies traditionnelles de traitement des métaux.

En permettant à Innovent+ de prendre en charge les poudres MIM, ExOne peut introduire des économies de coûts et une plus grande flexibilité des matériaux pour les utilisateurs de ses machines.

En continuant d'innover, l'entreprise a développé la technologie derrière l'Innovent+ en une imprimante 3D X1 25PRO de niveau production. Introduite le mois dernier, la machine peut imprimer jusqu'à 10 matériaux différents sur son grand volume de construction de 400 x 250 x 250 mm.

Avec ce système, l'entreprise vise à permettre la production de composants métalliques industriels avec une haute résolution, des tolérances serrées et des finitions de surface améliorées.

Une autre entreprise qui s'est imposée dans le développement du jet de liant métallique est Digital Metal, une filiale d'un important producteur de poudre métallique Höganäs Group.

Digital Metal a été fondée en 2012 et a commencé à proposer sa technologie de jet de liant métallique en tant que service en 2013.

En 2017, Digital Metal a lancé son imprimante 3D DM P2500, destinée à la production en série de petites pièces complexes.

La machine fonctionne en étalant une couche de poudre métallique de 0,042 mm d'épaisseur. Un liant est ensuite projeté en fonction de la géométrie de la pièce. Ce processus est réputé précis et reproductible, ce qui lui permet de fabriquer des pièces très petites mais incroyablement détaillées à une résolution de 35 microns.

Le processus de frittage qui s'ensuit donne une rugosité de surface moyenne de Ra 6,0 microns, suffisamment fine pour de nombreuses pièces d'utilisation finale et caractéristiques telles que les canaux internes.

Digital Metal affirme que ses imprimantes 3D métalliques ont déjà produit plus de 300 000 composants dans diverses industries, notamment l'aérospatiale, les produits de luxe, les outils dentaires et les équipements industriels.

Pour approfondir sa technologie, Digital Metal a lancé l'année dernière un concept de production entièrement automatisé.

Selon ce concept, un robot gérera la majorité des étapes du processus, telles que l'alimentation de l'imprimante avec des boîtes de fabrication, puis leur retrait pour le post-traitement. L'objectif est d'éliminer tout travail manuel pour faciliter une production continue et à haut volume.

En lançant cette ligne de production sans main, Digital Metal a fait un pas de géant avec sa technologie de jet de liant métallique.

Après avoir dévoilé sa technologie Multi Jet Fusion pour les pièces en polymère en 2016, HP a présenté la prochaine extension de ses offres d'additifs en 2018 :son système d'impression 3D Metal Jet.

La nouvelle imprimante 3D métal est alimentée par la technologie de jet de liant. Cependant, l'avantage unique que HP a présenté à cette technologie réside dans sa technologie innovante de tête d'impression et d'encre.

Bien que la technologie de jet de liant soit intrinsèquement rapide, HP a appliqué sa connaissance de la technologie des têtes d'impression pour la rendre encore plus rapide. Le système Metal Jet est équipé de 6 têtes d'impression de 5 280 buses chacune. La présence de plusieurs rangées de buses améliore la productivité et la fiabilité de l'imprimante.

De plus, en tirant parti de son expertise dans la technologie des encres, HP a développé un liant innovant pour rendre le processus de frittage plus rapide et moins cher.

« Avec le moulage par injection de métal, vous avez généralement plus de 10 % en poids de liant qui doit être brûlé. Dans notre cas, nous avons moins de 1%, ce qui est un ordre de grandeur inférieur, ce qui le rend plus rapide, moins coûteux et beaucoup plus simple à fritter », déclare Tim Weber, Global Head of Metals de HP, s'exprimant dans une interview avec AMFG. .

Ces avancées combinées donnent lieu à une imprimante 3D en métal qui est censée réaliser des économies et une efficacité comparables aux technologies de production conventionnelles.

HP ne vend pas encore la machine. Au lieu de cela, la société a lancé un service de production de pièces, cherchant à rendre l'imprimante 3D disponible dans le commerce en 2020. Compte tenu des affirmations de HP à propos de Metal Jet, cette technologie pourrait devenir la clé pour débloquer une proposition de valeur durable pour l'impression 3D métallique à haute -production en volume.

De nombreuses entreprises cherchent à rendre l'impression 3D métal compétitive par rapport aux autres techniques de fabrication. L'une de ces sociétés est 3DEO, qui a été fondée en 2016 dans le but de permettre une production en grand volume par jet de liant métallique.

Pour y parvenir, l'entreprise a entièrement réinventé le procédé. Au lieu d'utiliser le jet d'encre pour déposer le liant de manière sélective, les machines 3DEO utilisent un système de pulvérisation exclusif pour appliquer le liant uniformément sur toute la couche.

Le résultat est une fine couche dure de poudre métallique qui est ensuite broyée à l'aide de micro fraises en bout. L'opération CNC découpe la forme de la pièce pour chaque couche.

Cette technologie, appelée Intelligent Layering, représente le premier exemple de combinaison du jet de liant et du fraisage CNC dans un système hybride. Une telle combinaison permet à 3DEO de créer de petites pièces métalliques très précises avec plus de 99,5% de densité après frittage.

La technologie Intelligent Layering de 3DEO n'est actuellement proposée aux clients que via le service de production de l'entreprise. En limitant sa technologie à son propre service de production, 3DEO assure une haute qualité des pièces imprimées tout en gardant sa plateforme très flexible.

Actuellement, 3DEO travaille sur certaines des commandes les plus importantes de l'industrie de l'impression 3D métal et a récemment remporté un bon de commande pour 28 000 pièces.

Bien que l'entreprise n'envisage pas de vendre ses machines, ses volumes de production croissants servent de validation de la capacité du jet de liant à fournir des pièces de production à égalité avec les composants fabriqués de manière conventionnelle.

La startup basée à Boston, Desktop Metal, a été fondée en 2015 dans le but de tenir la promesse de l'impression 3D pour une production à grande échelle. Pour y parvenir, la société a développé un système de production extrêmement rapide.

La technologie derrière l'imprimante 3D en métal est ce que l'entreprise appelle Single Pass Jetting (SPJ), une version plus rapide du processus typique de jet de liant.

Le système est livré avec deux têtes d'impression pleine largeur, des épandeurs de poudre avancés et un système anti-balistique qui répandent efficacement la poudre et impriment en un seul passage rapide sur toute la zone de construction.

Avec un volume d'impression de 750 x 330 x 250 mm, ce système bidirectionnel permet une impression haute résolution jusqu'à 12 000 cm3/h, ce qui se traduit par plus de 60 kg de pièces métalliques par heure. Une telle vitesse est de plusieurs ordres de grandeur plus rapide que les autres imprimantes 3D métal sur le marché, ce qui la rend idéale pour la production de pièces métalliques complexes à des volumes élevés.

De plus, le système de production est le premier système à jet de liant à être équipé d'un environnement inerte industriel qui comprend le recyclage des gaz et la récupération des solvants pour l'impression en toute sécurité des métaux réactifs. Cela ouvre la possibilité d'imprimer une gamme plus large de métaux, par exemple l'aluminium.

Avec son système de production, Desktop Metal a maximisé les avantages de la technologie de projection de liant métallique en ajoutant une amélioration substantielle de la vitesse.

Desktop Metal n'a que récemment rendu son système de production disponible à l'achat, il faudra donc un certain temps pour voir si ses revendications de vitesse de production sont prouvées. Mais si tel est le cas, le système de production deviendra l'imprimante 3D à jet de liant la plus rapide disponible sur le marché aujourd'hui.

Un autre développement clé du succès du jet de liant métallique est sa compatibilité avec les poudres MIM déjà bien connues et relativement bon marché.

Un certain nombre d'entreprises ont reconnu le potentiel révolutionnaire du jet de liant métallique et s'efforcent maintenant de saisir les opportunités qu'il présente.

À l'avenir, nous verrons ces entreprises évoluer encore plus loin dans le jet de liant métallique. En fin de compte, cela aidera la technologie à se tailler une part précieuse du marché total de la fabrication.

>>En savoir plus sur l'impression 3D métal dans notre guide d'impression 3D métal définitif.

Les origines du jet de liant métallique

Les origines de la technologie de projection de liant métallique remontent à 1993, lorsque le Massachusetts Institute of Technology (MIT) a développé un processus basé sur le jet d'encre pour créer des objets tridimensionnels à l'aide de poudres métalliques. Comment fonctionne le jet de liant métallique ?

Étapes de post-traitement pour le jet de liant métallique

La technologie traditionnelle de projection de liant fonctionne en utilisant une tête d'impression pour appliquer un liant liquide sur des couches de poudre.Pourquoi le jet de liant métallique décolle-t-il en tant que technologie de production ?

Le jet de liant métallique offre un certain nombre d'avantages uniques, facilitant son adoption pour les applications de production. Les derniers développements faisant progresser le jet de liant métallique

ExOne continue d'innover

Digital Metal :automatisation du jet de liant métallique

Metal Jet de HP :faire de l'impression 3D un choix de production rentable

3DEO :Combiner le jet de liant et le fraisage

Desktop Metal :impression de pièces métalliques à une vitesse de frappe

Regard vers l'avenir

Le jet de liant métallique devient l'une des technologies clés d'impression 3D métal adaptée à la production. Ce sont les capacités uniques de la technologie qui permettent d'atteindre des vitesses d'impression élevées et de fabriquer des composants de haute précision.

impression en 3D

- Tout ce que vous devez savoir sur les métaux réfractaires

- Tout ce que vous devez savoir sur l'usinage par électroérosion à fil

- Tout ce que vous devez savoir sur le moulage des métaux

- Tout ce que vous devez savoir sur la fraiseuse à cinq axes

- Tout ce que vous devez savoir sur la rectifieuse cylindrique

- Tout ce que vous devez savoir sur la ligne de refendage de bobines

- Tout ce que vous devez savoir sur Flash Welder

- Tout ce que vous devez savoir sur le processus de laminage

- Tout ce que vous devez savoir sur les procédés industriels de finition des métaux