Stéréolithographie et traitement numérique de la lumière :où en sommes-nous aujourd'hui ?

La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP) sont deux des technologies d'impression 3D les plus populaires. Partageant un certain nombre de similitudes, le SLA et le DLP appartiennent à la famille des technologies d'impression 3D de polymérisation en cuve. Les deux technologies ont subi une énorme évolution au cours de la dernière décennie, allant au-delà de leurs origines de prototypage rapide à la production.

Grâce à la haute précision et à l'excellente qualité des pièces produites, SLA et DLP peuvent être utilisés pour une large gamme d'applications, y compris les prototypes fonctionnels, les produits dentaires, les biens de consommation et même les moules de bijoux.

Suite à notre précédent article sur l'évolution de l'impression 3D métal, nous nous penchons aujourd'hui sur la stéréolithographie et les technologies d'impression 3D similaires :leur évolution, leurs applications actuelles et leurs opportunités futures.

SLA, DLP et polymérisation en cuve :les termes expliqués

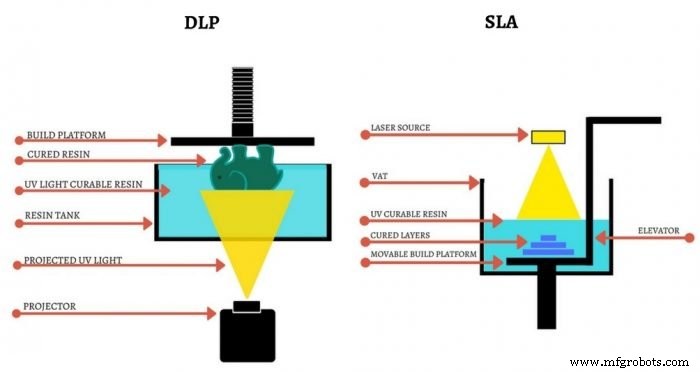

SLA et DLP entrent tous deux dans la catégorie de polymérisation en cuve de l'impression 3D.

La polymérisation en cuve est un procédé d'impression 3D qui utilise une source lumineuse, telle que la lumière UV, pour durcir (solidifier) les résines photodurcissables liquides (également appelées photopolymères) afin de créer une pièce solide, couche par couche.

Fondamentalement, le SLA et le DLP utilisent des résines liquides et une source lumineuse pour produire des pièces imprimées en 3D. Cependant, une différence essentielle entre les deux technologies réside dans le type de source lumineuse utilisée pour solidifier le matériau :avec le SLA, il s'agit d'une lumière UV, tandis qu'avec le DLP, un écran de projection de lumière numérique est utilisé.

Le processus SLA commence avec une imprimante 3D contenant un réservoir de résine durcissable aux UV. Lorsqu'une impression commence, la plate-forme de fabrication est immergée dans le réservoir et un faisceau laser trace les contours d'une pièce, solidifiant la couche de résine liquide. Une fois la couche terminée, la plate-forme de construction est abaissée, laissant place à la couche suivante.

Les imprimantes 3D DLP fonctionnent de manière presque identique aux systèmes SLA. Cependant, la principale différence est que DLP utilise un écran de projection de lumière numérique pour flasher une image de chaque couche à la fois. Étant donné qu'une couche entière de matériau de résine est exposée à la source lumineuse à la fois, le DLP est généralement un processus plus rapide que le SLA.

Bien que plus rapide, il y a des compromis à faire en termes de résolution et de finition de surface lorsqu'il s'agit d'impression 3D DLP. En effet, le projecteur de lumière numérique fournit de la lumière en pixels - créant des pixels volumétriques, ou voxels, dans la résine. Ceci, à son tour, donne une forme pixélisée qui empêche les bords lisses.

Il existe également d'autres technologies propriétaires qui utilisent des matériaux en résine pour créer des pièces en polymère. Par exemple, Digital Light Synthesis™ (DLS) propriétaire de Carbon La technologie fournit des pièces de haute qualité plus rapidement que de nombreux autres procédés d'impression 3D,

DLS utilise un processus photochimique où la lumière est projetée à travers une membrane perméable à l'oxygène dans une cuve de résine liquide durcissable aux UV. Un bain ou un four de cuisson thermique programmé permet ensuite de régler les propriétés mécaniques de la pièce afin de la renforcer.

Maintenant que nous maîtrisons les bases de la polymérisation en cuve, regardons de plus près à la façon dont la technologie a évolué.

Représenter l'évolution du SLA et du DLP

L'ère de l'impression 3D a commencé avec la stéréolithographie. Alors que l'origine du SLA est généralement attribuée à l'inventeur Chuck Hall, c'est le chercheur japonais, le Dr Hideo Kodama, qui a le premier introduit une nouvelle approche pour durcir les résines photosensibles avec la lumière UV de manière couche par couche.

Cependant, le terme « stéréolithographie » a été inventé par Hull en 1984, qui a déposé avec succès un brevet pour la technologie. Deux ans plus tard, dans le but de commercialiser la technologie, Hull a fondé 3D Systems, et la première machine SLA a été lancée en 1987.

Alors que l'histoire de SLA est étroitement associée à 3D Systems, l'évolution de DLP est étroitement lié à une autre société américaine :EnvisionTEC.

Al Siblani, PDG d'EnvisionTEC, a développé la première imprimante DLP fonctionnelle en 2000 avec son partenaire commercial, Alexandr Shkolnik. Deux ans plus tard, EnvisionTEC commercialisait la première machine DLP, l'imprimante 3D Perfactory.

- 1981 :Le Dr Hideo Kodama dépose une demande de brevet pour un dispositif de prototypage rapide, décrit comme un système de durcissement de la résine par faisceau laser. Bien que l'appareil puisse être considéré comme un précurseur de la stéréolithographie, le brevet complet n'a jamais été achevé, apparemment en raison d'un manque de financement.

- 1984 :Chuck Hull dépose un brevet pour un « Appareil de production d'objets tridimensionnels par stéréolithographie ».

- 1986 :Hull fonde 3D Systems.

- 1987 :3D Systems commercialise le premier système d'impression 3D SLA — la machine SLA-1.

- 2000 :Al Siblani et Alexandr Shkolnik d'EnvisionTEC développent le premier prototype fonctionnel d'une imprimante DLP.

- 2002 :EnvisionTEC commercialise l'imprimante 3D Perfactory DLP.

- années 2010 :Plusieurs brevets pour le SLA et d'autres technologies d'impression 3D commencent à expirer, donnant naissance à de nouvelles entreprises développant leurs propres systèmes SLA.

- 2011 :Formlabs entre sur le marché de l'impression 3D avec son imprimante 3D SLA professionnelle à faible coût, la Form 1.

- 2013 :Photocentric développe sa technologie Daylight Polymer Printing, une technologie d'impression 3D moins chère qui utilise des écrans LCD comme projecteur de lumière.

- 2014 :Carbon dévoile sa technologie Digital Light Synthesis (DLS), capable d'imprimer à des vitesses élevées et de produire des pièces qui rivalisent avec la qualité du moulage par injection.

- 2016 :3D Systems dévoile la Figure 4, une imprimante 3D modulaire et robotisée conçue pour automatiser le processus d'impression 3D SLA.

- 2018 :Adidas produit en masse des semelles intermédiaires imprimées en 3D pour sa gamme de baskets Futurecraft 4D en utilisant la technologie DLS de Carbon.

Les années 2010 :une nouvelle ère pour le SLA

Les années 2010 ont été particulièrement fructueuses en ce qui concerne l'évolution des technologies SLA et DLP.

Entre 2011 et 2016, plusieurs nouvelles techniques de photopolymérisation ont vu le jour, repoussant les limites de ce qui est possible avec l'impression 3D.

Apporter le SLA à l'impression 3D de bureau

L'impression 3D de bureau a toujours été l'apanage de FDM.

Cependant, alors que plusieurs brevets relatifs au SLA ont commencé à expirer vers la fin des années 2000, le potentiel de l'impression 3D SLA de bureau est né. Formlabs a été une entreprise à tirer parti de ce paysage changeant.

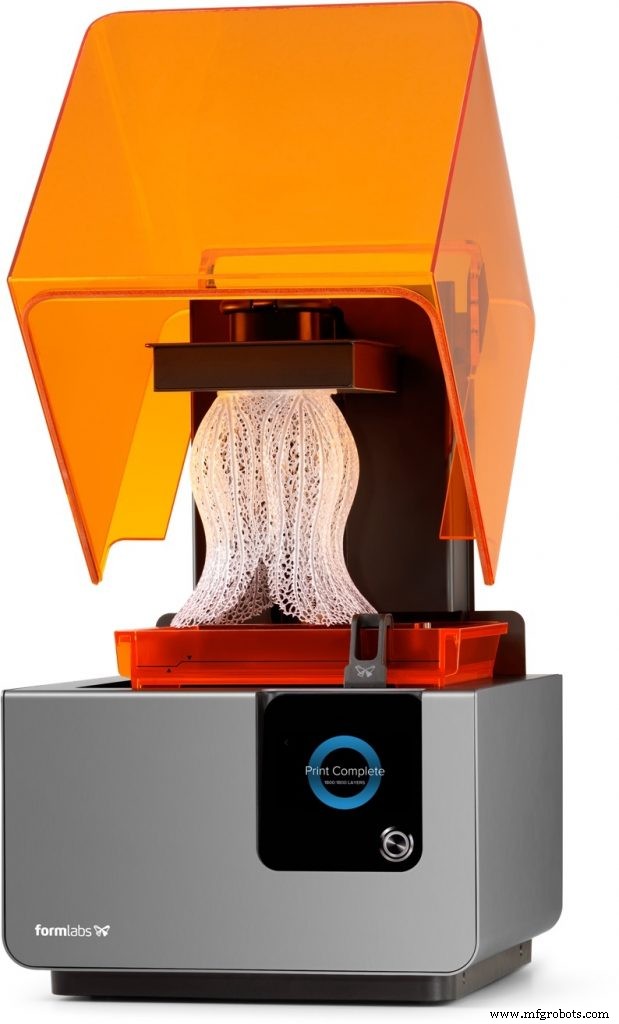

Formlabs a été fondée en 2011 dans le but de mettre sur le marché des imprimantes SLA de bureau à moindre coût.

Au à l'époque, le marché SLA se composait de grandes imprimantes 3D industrielles coûteuses, inaccessibles à de nombreuses petites entreprises.

Les systèmes SLA de bureau de Formlabs ont contribué à changer ce statu quo en proposant des machines qui sont non seulement plus petites, mais aussi plus abordable. Ceci, à son tour, signifie que ces machines industrielles sont accessibles à un plus large éventail d'entreprises.

L'application du SLA au bureau a été essentielle pour Formlabs, d'autant plus que les systèmes de bureau trouvent de plus en plus d'applications industrielles. En effet, quelques années seulement après sa fondation, Formlabs a atteint le statut de licorne. La société prétend être le plus grand vendeur au monde d'imprimantes 3D SLA, avec plus de 40 000 systèmes vendus.

En moins d'une décennie, Formlabs s'est imposé comme l'une des sociétés leader dans l'impression 3D SLA de bureau, grâce à une combinaison d'innovation technologique et de réflexion stratégique astucieuse.

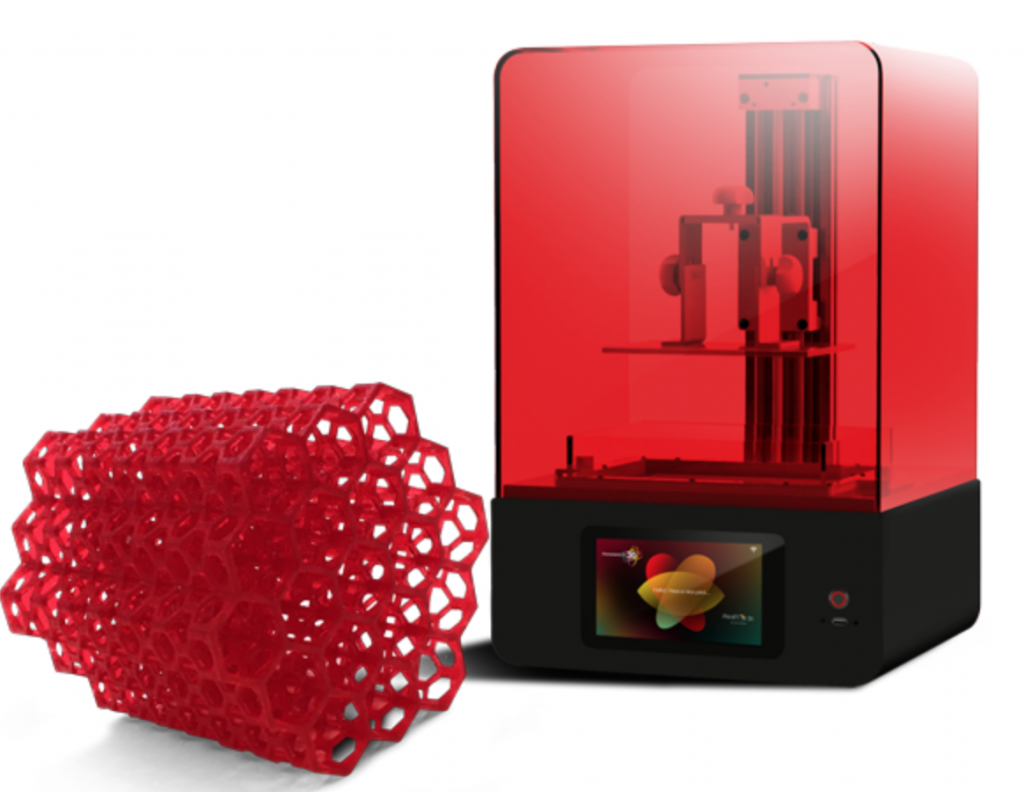

Développer de nouvelles approches de la DLP

Depuis son introduction sur le marché en 2002, la technologie DLP n'a cessé d'évoluer pour permettre une plus grande précision et des vitesses d'impression plus rapides. EnvisionTEC, un leader de la technologie DLP, a contribué de manière significative aux avancées dans ce domaine.

Pour donner aux fabricants la possibilité d'imprimer plus rapidement et de produire des pièces plus grandes, la société a dévoilé sa technologie de fabrication numérique continue (cDLM) début 2016.

Une variante de la technologie DLP , cDLM fonctionne en déplaçant en continu la plaque de construction le long de l'axe Z. Par rapport aux méthodes DLP traditionnelles, le cDLM peut fournir des vitesses d'impression plus rapides de 20 à 50 mm/h et peut également produire des pièces plus grandes.

Fin 2018, EnvisionTEC a annoncé la sortie du dernier système de sa gamme d'imprimantes 3D cDLM :l'Envision One cDLM. La nouvelle gamme se décline en deux modèles :l'Envision One cDLM Dental et l'Envision One cDLM Mechanical, conçus respectivement pour les applications dentaires et d'ingénierie.

Un nouvel éclairage sur l'impression 3D photopolymère

Daylight Polymer Printing (DPP) est l'un des derniers développements de l'impression 3D par polymérisation en cuve.

La technologie, développée par le spécialiste britannique des résines, Photocentric, réinvente l'impression par photopolymérisation en utilisant la lumière du jour au lieu de la lumière ultraviolette pour durcir la résine.

Photocentric y parvient en équipant ses imprimantes 3D d'écrans LCD produits en série. La société a dévoilé la première imprimante 3D photopolymère à lumière du jour en novembre 2015.

Étant donné que le coût d'un écran LCD n'est qu'une fraction du coût des lasers ou des projecteurs de lumière numériques, les imprimantes 3D de Photocentric sont moins chères que le SLA /DLP, tout en offrant la même qualité d'impression (pour référence, Photocentric propose actuellement 3 machines, avec un prix compris entre 2 300 $ et 4 800 $).

Fondé en 2002, Photocentric serait l'un des rares fabricants de résines photopolymères au monde.

En plus de la rentabilité, les systèmes DPP présentent d'autres avantages. Par exemple, la très faible intensité lumineuse ne génère presque pas de chaleur pendant le processus de polymérisation, ce qui rend moins probable qu'un objet adhère au réservoir de résine pendant l'impression.

Mais peut-être le plus grand avantage de tous, DPP permet l'impression grand format et haute résolution à faible coût. L'imprimante 3D LC Maximus récemment dévoilée par Photocentric le démontre.

Développée pour la « production de masse et le prototypage à grande échelle », la machine utilise un écran LCD 4K 40" et dispose d'un volume de construction de 700 x 893 x 510 mm. Avec un prix inférieur à 15 000 $, l'imprimante LC Maximus est très compétitive par rapport aux systèmes SLA et DLP comparables.

Bien que la technologie de Photocentric continue de gagner du terrain, son accessibilité et ses avantages par rapport à l'impression SLA/DLP traditionnelle pourraient en faire une alternative viable aux systèmes SLA et DLP à moindre coût.

L'état du marché des matériaux

Le marché des résines d'impression 3D est devenu le segment le plus important du marché des matériaux AM, avec des sociétés comme 3D Systems et EnvisionTEC proposant plus de 25 matériaux de résine exclusifs.

Cela dit, le développement des matériaux pour l'impression 3D photopolymère, c'est-à-dire des résines photosensibles imprimables, reste lent.

Un obstacle à une plus grande diversité de matériaux est la nature exclusive de nombreux matériaux de résine. Le coût, bien sûr, en est une autre.

Et les deux vont de pair. Un modèle de matériaux exclusifs entraîne généralement des prix des matériaux plus élevés et un rythme d'innovation plus lent pour les nouvelles formulations de matériaux. Et pourtant, pour que l'industrie continue de prospérer, il est important d'avoir accès à une gamme de matériaux aussi diversifiée que possible.

Établir un écosystème de matériaux ouvert

Une voie possible est un modèle de matériaux ouvert.

Pour certains, pour que l'impression 3D soit viable pour la fabrication, il faut des centaines de matériaux de qualité technique disponibles - une quantité peu susceptible d'être réalisée par une seule entreprise.

Grâce à des collaborations et des partenariats stratégiques, une approche ouverte des matériaux peut faciliter un développement plus rapide des matériaux et accélérer l'adoption de l'impression 3D dans l'usine.

Origin est une entreprise qui a a développé une technologie de photopolymérisation programmable (P3), qui sera lancée dans les prochains mois. La technologie d'Origin promet d'aller au-delà des photopolymères standard pour offrir de nouveaux types de thermodurcissables et une toute nouvelle chimie.

La clé de cela sera la plate-forme de production additive ouverte de la société, qui s'appuiera sur des partenariats pour élargir le choix de matériaux disponibles pour les utilisateurs de la technologie.

Jusqu'à présent, Origin a déjà établi un partenariat avec deux grandes entreprises chimiques, BASF et Henkel.

Un autre nouvel acteur adoptant l'approche matérielle ouverte est Fortify. Fondée en 2016, Fortify a levé 2,5 millions de dollars pour commercialiser sa technologie brevetée Fluxprint. La technologie serait capable de traiter des matériaux composites à hautes performances.

La société a créé sa plate-forme de fibre Fortify pour inviter les entreprises de matériaux et les fournisseurs de résines à co-développer des résines hautes performances avec l'équipe de scientifiques et d'ingénieurs en matériaux de Fortify. DSM, spécialiste des résines photoactives pour la FA, est devenu l'un des premiers partenaires de Fortify Fiber Platform.

Jusqu'à présent, Fortify a développé des résines renforcées de fibre de carbone et de fibre de verre, qui seraient les résines les plus résistantes disponibles sur le marché.

En fin de compte, l'approche des matériaux ouverts pourrait rapprocher l'industrie de la fabrication de masse additive, ouvrant ainsi davantage d'applications à grande échelle.

Regard vers la production

SLA et DLP progressent en tant que technologies de fabrication de masse. Dans une étude de cas, l'impression 3D DLP a complètement remplacé la fabrication traditionnelle des aides auditives.

Le fabricant d'aides auditives, Sonova, leader sur le marché des aides auditives, utilise la technologie DLP pour produire des aides auditives intra-auriculaires personnalisées depuis 2001. Aujourd'hui, la société en imprime en 3D des centaines de milliers de pièces uniques chaque année.

Avec cette technologie, Sonova fabrique les coques des aides auditives intra-auriculaires, qui sont adaptées aux besoins individuels de chaque porteur. L'entreprise pense que ce niveau de personnalisation n'est possible qu'avec l'impression 3D.

D'autres industries peuvent également connaître le succès avec ces technologies d'impression 3D, la chaussure en étant un exemple principal.

Les technologies de polymérisation en cuve offrent de nombreux avantages pour l'industrie de la chaussure. Par exemple, en 2018, la marque de vêtements de sport Adidas a annoncé sa production en série de baskets Futurecraft 4D avec semelles intermédiaires imprimées en 3D, rendue possible grâce à la technologie DLS de Carbon.

Fabriquées pour résister à l'usure, les semelles intermédiaires des baskets sont créées à partir d'un liquide de résine de polyuréthane et présentent une structure en treillis complexe au talon et à l'avant-pied.

Cette structure représente pour les différents besoins d'amorti du porteur pendant la course, permettant des performances plus élevées et un plus grand confort.

S'il ne s'agit que de deux exemples de fabrication de masse avec l'impression 3D, leurs implications sont encourageantes :loin d'être un outil uniquement destiné au prototypage, le SLA/DLP et l'impression 3D dans son ensemble sont capables de répondre à des fabrications complexes exigences.

Stéréolithographie :une évolution en cours

En ce qui concerne le SLA, le DLP et la famille plus large des technologies de polymérisation en cuve, l'une des tendances clés est que les applications des technologies évoluent de plus en plus vers la fabrication à grande échelle. Les développements technologiques importants sont à l'origine de cette tendance :des systèmes plus rapides et plus précis, une plus large gamme de matériaux de résine disponibles et, bien sûr, l'accès à des alternatives de bureau moins chères.

Alors que la technologie continuera d'ajouter de la valeur aux applications déjà établies, le développement de systèmes plus automatisés et évolutifs verra ces applications s'étendre encore plus. Avec de nouvelles avancées dévoilées tout le temps, c'est certainement un moment passionnant pour assister à cette évolution.

impression en 3D

- Une introduction à la stéréolithographie (SLA)

- Où en êtes-vous dans votre parcours d'automatisation de la fabrication additive ?

- Vérification des faits pour l'industrie 4.0 :où en sommes-nous aujourd'hui ?

- Capteur de lumière numérique

- Où sont utilisés les actionneurs linéaires ?

- Où en sont les entreprises industrielles dans leur transformation digitale ?

- L'usine numérique :où en sommes-nous dans l'évolution rapide de l'industrie 4.0 ?

- Conseils de conception d'impression 3D par stéréolithographie (SLA)

- Impression 3D par stéréolithographie (SLA) :Présentation de la technologie