Entretien d'experts :Andy Kalambi, PDG de RIZE, à propos de l'impression 3D industrielle durable et évolutive

RIZE est un fabricant d'imprimantes 3D avec un objectif ambitieux :faire impression 3D industrielle inclusive, durable et évolutive. Fondée en 2014, la société basée à Boston a développé sa technologie exclusive de dépôt augmenté, conçue pour permettre la production de pièces imprimées en 3D numériquement augmentées de haute qualité.

Cette semaine, nous avons le plaisir de discuter avec le PDG de RIZE, Andy Kalambi, des avantages uniques de la technologie APD de RIZE, de l'avenir de l'impression 3D industrielle et de la manière dont les entreprises peuvent démarrer avec cette technologie.

Pouvez-vous me parler un peu de votre parcours en AM et comment vous en êtes venu à rejoindre RIZE ?

Je suis ingénieur mécanicien de formation. J'ai commencé dans l'industrie du logiciel, principalement dans la fabrication, et j'ai travaillé dans l'espace ERP avec SAP au début de ma carrière. J'ai ensuite évolué dans le domaine de la gestion du cycle de vie des produits et j'ai travaillé chez Dassault Systèmes pendant 17 ans.

Mon expérience en fabrication additive est venue de Dassault Systèmes, où nous développions des logiciels de conception pour la FA. J'ai occupé de nombreux postes au sein de Dassault Systèmes, et dans le dernier, j'étais PDG d'une de leurs marques, ENOVIA. Je dirigeais également la plateforme 3DEXPERIENCE®, qui est une plateforme de numérisation.

J'ai rejoint RIZE en novembre 2017. L'une des raisons pour lesquelles j'ai rejoint l'entreprise était que je voyais l'additif devenir un espace qui allait être transformateur en termes d'impact sur la fabrication, les chaînes d'approvisionnement et la conception.

Deuxièmement, j'ai vu qu'additif est vraiment une plate-forme convergente où le logiciel, les matériaux et le matériel convergent pour éventuellement produire la pièce. J'ai vu la convergence de ma propre expérience dans la fabrication et la conception ici.

Enfin, j'ai choisi RIZE parce que l'entreprise a une approche très unique du marché, que je pensais être très évolutive.

Quelle est la vision de RIZE ?

La vision de RIZE est très simple :nous voulons rendre l'impression 3D inclusive et durable. En la rendant inclusive et durable, nous pensons que cette technologie peut vraiment évoluer.

L'impression 3D existe depuis 1986, lorsque la stéréolithographie a été inventée pour la première fois. Depuis, la technologie a beaucoup évolué. Cependant, la technologie était en grande partie du domaine des experts et de nombreuses personnes n'avaient pas accès aux imprimantes 3D elles-mêmes. Même si je travaillais pour la plus grande entreprise de logiciels 3D au monde, Dassault Systèmes, nous n'avions pas trop d'imprimantes 3D autour de nous.

La raison en est que l'impression 3D est complexe. Il y a beaucoup de complexité liée à la machine ainsi qu'au pré et post-traitement de la pièce. Cette complexité crée le besoin d'expertise et de spécialisation. Cela crée également le besoin d'installations où les imprimantes sont tenues à l'écart des utilisateurs.

C'est pourquoi RIZE s'est concentré non seulement sur la découverte de nouvelles façons de créer une pièce, mais également sur l'expérience utilisateur. Nous nous sommes fixé pour objectif de simplifier l'expérience utilisateur pour la rendre facile et sûre, et ainsi permettre à tout utilisateur d'utiliser l'impression 3D industrielle.

Nous pensons qu'avec ce genre d'approche, l'impression 3D peut devenir un outil utilisé par de nombreuses parties prenantes différentes au sein d'une organisation. C'est pourquoi je pense que RIZE va être différent.

Nous avons remporté l'IDC Award l'année dernière en tant que l'un des quatre meilleurs innovateurs. Cette année, nous avons remporté le Frost &Sullivan Award pour les meilleures pratiques zéro émission. Les gens commencent à apprécier la valeur de ce que la technologie d'impression 3D peut faire si elle est rendue simple et sûre.

RIZE a développé sa technologie exclusive de dépôt augmenté. Pourriez-vous expliquer ce qu'est la technologie et la valeur qu'elle apporte sur le marché ?

Nous avons développé la technologie de dépôt augmenté pour résoudre trois problèmes clés dans l'industrie.

Le premier et le plus gros problème que nous voulions résoudre concernait le pré-traitement et le post-traitement. Jusqu'à 80 % du temps et du coût de l'effort d'impression 3D ne résident pas dans l'impression réelle de la pièce, mais dans la préparation de la pièce pour l'impression, puis dans sa préparation à l'utilisation.

La suppression du support est une partie de ce processus. Une autre partie consiste à s'assurer que l'objet est correctement imprimé afin qu'il ne tombe pas en panne. L'impression 3D est un processus où le matériau est déposé couche par couche pour créer la pièce. Cette approche crée cependant quelques faiblesses autour de certaines dimensions de la pièce. Nous voulions également résoudre ce problème.

Le deuxième problème que nous voulions résoudre était de rendre les imprimantes 3D totalement sûres pour une utilisation n'importe où et par n'importe qui. Cela signifie que le matériau ne doit émettre aucune fumée lors de l'impression.

Enfin, nous voulions résoudre le problème de l'authenticité de l'impression 3D. Lorsque vous imprimez une pièce en 3D, il est très difficile de déterminer s'il s'agit ou non d'une pièce authentique car n'importe qui peut prendre un modèle et l'imprimer.

Pour pouvoir résoudre ces problèmes, nous avons examiné toutes les technologies existantes et j'ai vu que la seule voie à suivre était de créer un processus hybride. Nous avons pris la technologie de fabrication de filaments fondus et l'avons hybridée avec une technologie de jet d'encre.

Le résultat est une technologie innovante et brevetée appelée Dépôt Augmenté.

Avec Dépôt Augmenté, la technologie d'extrusion crée la pièce en déposant des polymères fondus. La technologie jet d'encre dépose les encres. Augmented Deposition utilise deux types d'encres, antiadhésives et de marquage, chacune ayant sa propre fonction.

La fonction d'une encre antiadhésive est de créer une fine couche séparant la pièce et la structure de support. Cela permet aux utilisateurs de retirer facilement les supports comme une bande Velcro. Une encre de marquage vous permet d'insérer du texte et des images dans la pièce. Grâce à l'encre de marquage, vous pouvez authentifier la pièce en insérant des informations sur la marque, des numéros de révision et des codes QR à l'intérieur de la pièce.

Prenez les codes QR comme exemple. Vous pouvez lier un code QR à n'importe quelle source de données dont vous disposez. Par exemple, vous pouvez avoir des informations dans un ERP, un CRM ou un système de gestion du cycle de vie des produits. Vous pouvez essentiellement connecter votre pièce à ces systèmes. Ainsi, lorsque la pièce est imprimée, elle imprime non seulement la pièce physique, mais également la pièce numérique.

Notre technologie permet aux utilisateurs de lier leurs pièces à un plate-forme et créer un fil numérique entre la pièce et toutes les informations numériques qui s'y trouvent.

Vous pouvez également tirer parti de choses comme la réalité augmentée et virtuelle. Avec les codes QR, vous pouvez voir non seulement la pièce mais aussi toutes les informations associées. Par exemple, vous pouvez voir comment la pièce doit être assemblée ou quels composants sont liés à cette pièce.

Alors, comment fonctionne exactement le processus d'impression par dépôt augmenté ?

Tout le processus commence par un modèle CAO. Vous prenez ce modèle numérique et l'exportez dans notre logiciel qui prépare le modèle à imprimer. Par exemple, le logiciel effectue automatiquement un processus de tranchage. Ensuite, notre logiciel génère rapidement les supports.

Tout ce que vous avez à faire est de mettre une plaque de construction et d'envoyer la pièce via une clé USB ou via le réseau. Il s'agit essentiellement d'une opération à une touche où vous choisissez une pièce et appuyez sur le bouton d'impression.

La machine est entièrement automatisée en termes d'alignement et de préparation pour le processus d'impression. Habituellement, avec d'autres imprimantes 3D, vous devez aligner une plaque de construction et la préparer en y mettant une sorte de colle. Rien de tout cela n'est nécessaire avec nos imprimantes 3D.

Lorsque la pièce est en cours d'impression, les encres sont projetées à l'intérieur de la pièce. Ensuite, tout ce que vous faites est de retirer cette partie de la plaque de construction et de décoller les supports.

Ce processus, qui prenait des heures à accomplir, ne prend maintenant qu'environ une demi-minute. Avec d'autres procédés d'extrusion, vous devez prendre la pièce et la mettre dans un bain chimique, vous devez utiliser des gants et gérer et éliminer les produits chimiques très soigneusement. Tout cela nécessite un technicien qualifié et une pièce séparée pour gérer l'ensemble du processus.

Tous ces problèmes sont éliminés grâce à notre technologie de dépôt augmenté.

Quels secteurs ou secteurs peuvent bénéficier le plus de votre technologie ?

Tout d'abord, permettez-moi d'aborder les trois domaines d'application différents de la technologie de dépôt augmenté.

Le premier domaine concerne le prototypage. Actuellement, c'est dans le prototypage que l'impression 3D a le plus d'impact. Les prototypes imprimés en 3D offrent une expérience haptique et vous permettent de voir à quoi ressemble une pièce avant de décider de nouvelles itérations de conception.

Les prototypes imprimés en 3D sont également un excellent moyen de communiquer des idées et des conceptions à différents intervenants. En étant capables de tenir la pièce entre leurs mains, les concepteurs, les ingénieurs et les parties prenantes peuvent évaluer la pièce plus précisément et plus rapidement, par rapport aux dessins 2D ou aux modèles 3D.

Pour ajouter de la valeur à cette application, nous' déplacer la machine à côté de l'ingénieur, ce qui lui permet de réaliser les prototypes beaucoup plus rapidement. En règle générale, les ingénieurs doivent attendre entre un jour et parfois deux semaines pour obtenir la pièce en main. Maintenant, ils peuvent l'obtenir en quelques heures — et ils peuvent le faire juste à côté d'eux.

Le deuxième domaine est la fabrication, qui comprend la conception d'outils personnalisés comme des gabarits et des montages.

Le troisième domaine où l'impression 3D est de plus en plus utilisée est celui des pièces détachées. Lorsque vous avez besoin de réparer quelque chose mais que vous n'avez pas de pièce de rechange immédiate ou que vous n'avez pas assez de pièces de rechange, vous pouvez utiliser l'impression 3D pour produire des composants de remplacement.

Du point de vue de l'industrie, nos imprimantes 3D sont largement utilisées dans le secteur automobile, à la fois par les équipementiers et dans la chaîne d'approvisionnement, dans les trois domaines que je viens de mentionner.

Nos machines sont utilisées dans les sciences de la vie, principalement pour le préclinique activités de développement, par exemple pour imprimer en 3D un équipement personnalisé pour tester une formulation de médicament. Dans le domaine des sciences de la vie, nos imprimantes 3D ont également été utilisées dans le secteur pharmaceutique ainsi que dans le secteur des dispositifs médicaux, où elles l'utilisent pour des applications de prototypage.

L'industrie de la défense est un autre utilisateur de notre La technologie. Nous avons une étude de cas récente de l'armée américaine qui l'utilise pour produire des pièces personnalisées qui sont nécessaires sur le terrain lorsqu'elles ont des pannes. Ce sont donc des pièces de rechange pour l'impression 3D.

Nous avons récemment lancé une imprimante 3D couleur et elle est en train de devenir une percée importante dans ce domaine. Il existe aujourd'hui des imprimantes 3D couleur sur le marché, mais elles sont très chères et très difficiles à créer. Les pièces qu'elles produisent ne sont pas très fonctionnelles et sont principalement utilisées pour des applications visuelles.

Contrairement à ces machines, notre imprimante est capable de créer non seulement des pièces en couleur, mais également des pièces imprimées en 3D fonctionnelles.

Notre machine couleur est de plus en plus utilisée dans les applications grand public, l'architecture, l'ingénierie, la construction et l'éducation. Ce dernier est un très grand secteur en ce moment pour nous en termes de concentration.

Pour résumer, c'est un très large éventail d'industries, et parce que notre technologie est universellement utilisable, nous voyons beaucoup de différents clients et différentes industries l'adoptant.

Quels conseils donneriez-vous à une entreprise qui souhaite se lancer dans l'additif mais ne sait pas par où commencer ?

Tout d'abord, considérons l'additif comme une technologie d'amélioration continue. C'est un peu comme un ordinateur de bureau. Lorsque vous avez acheté votre premier ordinateur, vous avez commencé à chercher des problèmes à résoudre avec l'ordinateur et chaque jour vous avez trouvé quelque chose à résoudre en termes d'applications.

L'impression 3D est plus une technologie basée sur la pratique, ce qui signifie la meilleure façon de commencer est d'avoir une imprimante 3D.

Regardez autour de vous et vous trouverez suffisamment d'applications où vous faites des choses de manière très complexe ou parfois vous n'êtes pas capable de faire eux du tout. Avec une imprimante 3D, vous trouverez des moyens de le faire beaucoup plus rapidement.

Donc a) utilisez l'impression 3D comme approche basée sur la pratique et b) recherchez les fruits à portée de main, comme le prototypage , gabarits, outils et accessoires. Au fur et à mesure que vous commencez à développer vos capacités, vous pouvez regarder les pièces d'utilisation finale.

Je pense également qu'une erreur courante que les gens commettent avec l'impression 3D est de prendre des choses qu'ils font dans la fabrication conventionnelle et de les faire. en additif.

Les pratiques de fabrication existantes sont bien établies et assez sophistiquées. Ils produisent un haut degré de cohérence et de qualité. Prendre des pièces fabriquées de manière conventionnelle et les produire avec des additifs signifie essayer de forcer l'additif dans quelque chose qui ne lui est pas destiné.

La fabrication additive est destinée à des choses personnalisées et uniques, où vous souhaitez réduire la complexité . Comme on dit, la complexité additive est gratuite car vous pouvez produire des pièces très complexes. Par exemple, un assemblage de 100 pièces peut être réduit à peut-être cinq pièces avec AM.

Mon conseil est donc de rechercher les problèmes que la fabrication traditionnelle n'a pas été en mesure de résoudre et d'essayer de les résoudre avec AM, plutôt que d'essayer de reproduire ce qui existe dans la fabrication traditionnelle avec des additifs. Ce serait une bien meilleure façon d'utiliser cette technologie.

Enfin, considérez cela comme un voyage. Vous ferez probablement des choses qui iront bien avec l'additif et d'autres non. Mais tant que vous le planifiez comme un voyage pour les prochaines années que vous allez l'utiliser, vous trouverez toujours des moyens de conduire une approche d'amélioration continue.

Comment voyez-vous l'évolution de la fabrication additive au cours des cinq prochaines années ?

La fabrication additive se dirige vers une période très excitante car elle devient progressivement courante.

Ce qui est intéressant à propos de la fabrication additive, c'est qu'elle a un impact plus immédiat dans les petites organisations où elle peut entraîner des économies de coûts significatives. Avec AM, vous pouvez réduire les coûts jusqu'à 90 % parfois, et c'est extrêmement important pour que les petites entreprises restent compétitives. Nous voyons toute une gamme de nos clients être de très petites et moyennes entreprises.

Je pense donc que l'adoption des additifs va juste s'élargir. Dans certaines industries, il s'est discrètement élargi si vous le regardez attentivement. L'industrie dentaire, par exemple, est devenue complètement additive. Il y a donc certaines industries qui font le grand saut, et d'autres suivront.

Il y a beaucoup d'innovations dans l'industrie. Vous voyez une entreprise d'impression 3D arriver tous les deux jours. Apparemment, l'industrie de l'impression 3D avait le nombre maximum de brevets déposés l'année dernière. La seule autre industrie qui s'en rapproche est celle des véhicules électriques. La bonne nouvelle est qu'un grand nombre de nouvelles technologies apparaîtront.

Vous verrez beaucoup de consolidations et certaines entreprises ne pourront pas s'en sortir parce que la technologie n'est pas évolutif ou simplement en raison des défis d'exécution qu'ils peuvent avoir.

Mais c'est tout bon en termes d'ajout à l'écosystème global et au mélange qui entre. Ainsi, l'attrition créative créera beaucoup plus de technologie et capacités qui permettront à plus de personnes de commencer à utiliser l'impression 3D.

Qu'est-ce qui a poussé RIZE à se lancer dans l'impression 3D de bureau ?

Nous avons vu le besoin d'une solution d'impression 3D de bureau industrielle. Il y a beaucoup de machines de bureau disponibles aujourd'hui. Mais pour nous, une machine de bureau doit être de qualité industrielle, simple, sûre et portable. C'est à ce moment-là que vous la mettrez vraiment sur votre bureau.

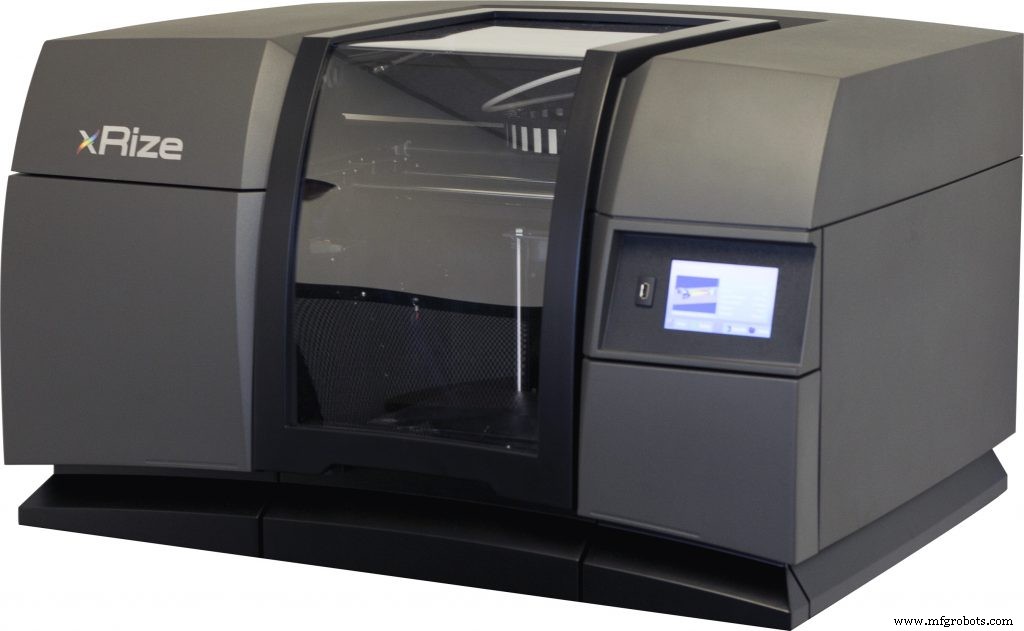

C'est pourquoi nous avons lancé notre première imprimante 3D, RIZE ONE™, en 2016. Notre machine ne pèse que 60 kg, ce qui signifie que les gens peuvent la prendre et emmenez-le autour. C'est quelque chose qui tient sur le bureau de la personne. C'est assez grand pour produire des pièces industrielles mais pas une grosse machine qui prend beaucoup de place.

Un aspect très important de la technologie d'impression 3D sont les émissions. La plupart des imprimantes 3D basées sur l'extrusion émettent des composés organiques volatils (COV) et des particules ultrafines (UFP), qui sont dangereuses pour la santé.

Les gens ne savaient pas grand-chose à ce sujet jusqu'à récemment. Georgia Tech, une école d'ingénieurs de premier plan aux États-Unis, a publié un article très détaillé sur la façon dont les imprimantes 3D émettent jusqu'à 200 types différents de COV.

Nous avons consciemment examiné comment sélectionner les matériaux avec un zéro Caractéristique COV. En conséquence, nos machines n'ont aucune émission, vous n'avez donc pas à vous soucier de la ventilation. Ils sont totalement sûrs pour l'utilisation, pour le contact alimentaire et cutané.

Ces exigences sont devenues une partie essentielle de notre histoire de bureau. Lorsque nous sommes entrés dans l'impression 3D de bureau, nous ne voulions pas garder quoi que ce soit qui puisse blesser une personne de quelque manière que ce soit, que ce soit par des émissions ou tout autre contaminant.

Pour entrer dans l'espace industriel, nos imprimantes 3D ont également devait produire des pièces suffisamment solides pour être utilisées dans des applications finales. C'est donc là qu'est né le côté industriel de notre solution.

À quoi ressemble la future feuille de route des produits de RIZE ? Souhaitez-vous continuer à développer des imprimantes 3D de bureau ?

Actuellement, nous avons deux imprimantes 3D dans notre portefeuille. L'une est une machine monochrome et la seconde, XRIZE™, est une machine couleur.

Nous continuerons à chercher de nouveaux matériaux sur la machine. Lorsque nous avons commencé, nous disposions d'un matériau, appelé RIZIUM™ ONE, et de deux encres, de démoulage et de marquage. Ensuite, nous avons introduit un matériau noir appelé RIZIUM™ Black.

Notre prochain matériau à venir cette année s'appelle RIZIUM™ Carbon. C'est un matériau composite de carbone solide pour les applications à haute résistance. Il est même utilisé pour remplacer des pièces métalliques dans des industries comme l'aérospatiale et l'automobile.

En outre, nous avons l'intention de sortir un autre matériau cette année appelé RIZIUM™ ENDURA.

Et bien sûr , nous proposons plusieurs couleurs CMJN. Nous allons donc continuer à élargir le portefeuille de matériaux.

Notre idée est de faire une imprimante 3D comme une plateforme, à la manière d'un smartphone qui permet d'ajouter autant d'applications que l'on veut. Nous voulons que les gens puissent simplement mettre du matériel sur notre plate-forme actuelle.

RIZE a réussi un tour de table de série B plus tôt cette année. Qu'est-ce que cela signifie pour l'entreprise à l'avenir ?

C'est une excellente nouvelle pour nous. Nous avons levé un montant substantiel de financement - plus que ce que nous avions prévu, en fait.

Nous avons eu quatre grands investisseurs qui nous ont rejoint, chacun apportant quelque chose d'unique à la table. Le tour a été mené par Innospark Ventures, un fonds de capital-risque très connu basé à Boston, promu par des experts en intelligence artificielle.

Ils ont investi dans RIZE parce qu'ils reconnaissaient la nature unique de notre technologie, qui peut créer des pièces intelligentes en imprimant en 3D des codes QR à l'intérieur d'une pièce. Nous avons également la possibilité de mettre des encres conductrices, ce qui signifie que nous pouvons mettre des circuits électriques à l'intérieur d'une pièce.

Nous avons eu un autre investisseur appelé Sparta Group LLC. Le groupe Sparta est dirigé par Desh Deshpande, qui dirige le Deshpande Center of Innovation au MIT.

Le troisième investisseur était Converge, qui est un fonds entièrement féminin. La fabrication est traditionnellement une profession masculine, mais nous pensons que l'impression 3D peut être une technologie neutre en termes de genre. Voilà donc un autre message sur l'inclusivité.

Enfin, nous avons été soutenus par Longworth Venture Partners, qui est notre investisseur actuel, et Dassault Systèmes.

Chacun de ces investisseurs est apporter non seulement de l'argent, mais beaucoup de valeur qui nous aidera à développer notre entreprise. Les taux d'adoption sont bons, nous sommes donc prêts pour une bonne croissance. Mais il y a beaucoup de travail à venir.

RIZE s'est également récemment associé à Dassault Systèmes. Qu'espérez-vous obtenir du partenariat ?

C'est un partenariat unique et profond. Je pense que c'est le premier du genre à la fois pour nous et pour Dassault Systèmes.

Dassault Systèmes a investi dans RIZE dans le cadre de notre investissement de série B. Nous avons levé 15 millions de dollars et Dassault Systèmes est devenu l'un des quatre investisseurs qui ont investi dans l'entreprise.

Nous travaillons également avec leur marque SOLIDWORKS et proposerons une licence SOLIDWORKS avec notre imprimante 3D. Grâce à ce partenariat, nous souhaitons promouvoir l'idée de l'impression 3D dans le cadre de l'expérience de conception. Il s'agit d'un package de solutions que nous avons lancé à SOLIDWORKS World en février.

Nous travaillons également avec leurs autres marques, comme CATIA, ainsi qu'avec la place de marché 3DEXPERIENCE®, qui connecte différents utilisateurs à la FA. fournisseurs de services.

Nous travaillons donc vraiment avec Dassault Systèmes sur une large gamme de solutions.

Quelle est la prochaine étape pour RIZE en 2019 ?

Tout ce que je peux dire, c'est regarder cet espace.

Chez AMUG l'année dernière, nous avons introduit le concept d'une pièce augmentée numériquement que personne dans l'industrie n'avait vu auparavant. Chez Formnext, nous avons introduit la machine couleur. Chez SOLIDWORKS World, nous avons expliqué comment augmenter la valeur en intégrant une expérience utilisateur unifiée et totalement sécurisée avec Dassault.

Nous continuerons donc à introduire de nouvelles technologies. Actuellement, nous préparons notre machine complètement pour l'IoT. La première plate-forme prête pour l'IoT sera introduite plus tard cette année. De plus, nous allons introduire toute une série de nouveaux matériaux.

L'industrie de l'impression 3D a toujours été trop prometteuse et nous voulons éviter cela. Par conséquent, nous introduisons des choses dont nous avons parlé. Nous n'essayons pas de créer trop de battage publicitaire sur le marché pour ensuite découvrir que nous ne sommes pas à la hauteur.

Ainsi, vous verrez beaucoup d'innovation avec notre technologie en cours vers l'avant.

Pour en savoir plus sur RIZE, visitez : http://www.rize3d.com

impression en 3D

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Entretien d'experts :un aperçu des imprimantes 3D SLA ultra-rapides et de qualité industrielle de Nexa3D