Plastique renforcé de fibres (PRF) en action !

Plastique renforcé de fibres (PRF) gagne rapidement en popularité sur les marchés qui recherchent une alternative à l'acier. Les États-Unis estiment que la demande atteindra 4,3 milliards de livres en 2017 et ce n'est pas surprenant avec un produit aussi polyvalent. De nombreuses industries telles que l'aérospatiale, l'armée et la construction utilisent beaucoup le PRF pour sa résistance, sa légèreté et sa résistance aux éléments.

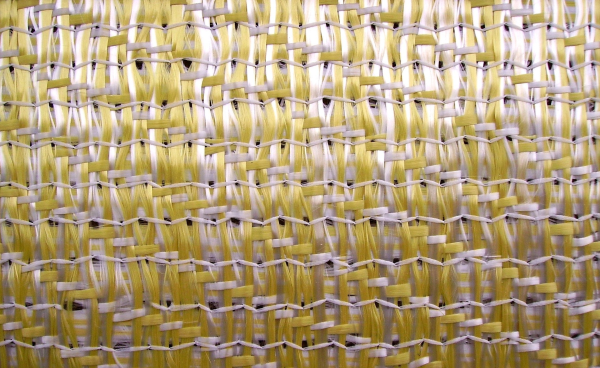

Le PRF se présente sous plusieurs formes. De nombreux renforts en fibres différents sont disponibles, notamment le verre, le carbone, le basalte et l'aramide.  Ces fibres peuvent être tissées, cousues ou tressées pour offrir une rigidité et une capacité de traction accrues tandis que la résine lie les fibres dans une matrice ferme. Les charges et les additifs sont utilisés non seulement pour aider à réduire les coûts de production de plastique renforcé de fibres, mais ils contribuent également à réduire le retrait et à améliorer les propriétés mécaniques et physiques.

Ces fibres peuvent être tissées, cousues ou tressées pour offrir une rigidité et une capacité de traction accrues tandis que la résine lie les fibres dans une matrice ferme. Les charges et les additifs sont utilisés non seulement pour aider à réduire les coûts de production de plastique renforcé de fibres, mais ils contribuent également à réduire le retrait et à améliorer les propriétés mécaniques et physiques.

Comment les plastiques renforcés de fibres résistent-ils à l'acier ? Ces composites ont de nombreuses excellentes qualités structurelles, notamment une résistance élevée, une endurance à la fatigue et une résistance élevée aux températures élevées, à l'abrasion, à la corrosion et aux produits chimiques. Les matériaux renforcés ne pèsent également que 1/3 de celui de l'acier et, en raison de leur poids léger, il est plus facile à transporter et à manipuler pendant la construction, réduisant ainsi le temps de projet. Le FRP maintient en fait des tolérances et des résistances des matériaux similaires et parfois meilleures que l'acier ou l'aluminium.

Voici trois industries dans lesquelles les PRF font une grande différence :

1. Industrie de la construction

Actuellement, le FRP est le plus largement utilisé pour les superstructures de pont et le tablier de pont . Le tout premier pont construit en PRF érigé aux États-Unis était à Russell, au Kansas, en 1996. Il n'a fallu qu'une journée à l'équipe de travail pour installer la superstructure en raison du poids léger du matériau. En 2005, le pont historique de Broadway à Portland, Oregon  (photo de droite) a été rénové pour remplacer le tablier en caillebotis en acier par un solide en FRP, qui pourrait offrir une meilleure traction lorsqu'il est mouillé et serait également plus résistant à la corrosion que le métal. Le FRP est utilisé pour renforcer et renforcer les poutres et les colonnes existantes des bâtiments. Le FRP est également largement utilisé pour les applications de sécurité telles que les mains courantes. Le seul inconvénient de l'utilisation de polymères renforcés de fibres semble être un coût initial plus élevé, bien qu'il soit compensé par un coût de maintenance et de réparation projeté inférieur.

(photo de droite) a été rénové pour remplacer le tablier en caillebotis en acier par un solide en FRP, qui pourrait offrir une meilleure traction lorsqu'il est mouillé et serait également plus résistant à la corrosion que le métal. Le FRP est utilisé pour renforcer et renforcer les poutres et les colonnes existantes des bâtiments. Le FRP est également largement utilisé pour les applications de sécurité telles que les mains courantes. Le seul inconvénient de l'utilisation de polymères renforcés de fibres semble être un coût initial plus élevé, bien qu'il soit compensé par un coût de maintenance et de réparation projeté inférieur.

2. Industrie automobile

Le FRP apparaît également de plus en plus dans l'industrie automobile. Les fibres de carbone étaient autrefois utilisées exclusivement dans les voitures de course  mais BMW a présenté la i3, qui représente le premier effort pour produire en masse une voiture en grande partie de fibre de carbone. Alors que le matériau a rendu la voiture plus légère - lui permettant d'aller plus vite que la voiture électrique la plus vendue - le poids léger rend également la voiture plus économe en carburant et a le potentiel de réduire les gaz à effet de serre et d'autres émissions si la tendance à la fibre de carbone décolle. . L'inconvénient est (encore) le coût élevé, l'élimination des déchets - le matériau ne peut pas être réutilisé d'une voiture pour en construire une autre - et la réparation. Les coûts initiaux de BMW pour mettre en place une usine de plastique renforcé de fibres qui pourrait fournir un approvisionnement constant du matériau étaient formidables. Lorsque l'acier est impacté, il se plie et se déforme, mais les fibres de carbone se désintègrent. Cela permet un mécanisme de dissipation d'énergie très efficace, mais lorsque le matériau se brise et que les fibres se désintègrent, cela peut entraîner des résultats imprévisibles.

mais BMW a présenté la i3, qui représente le premier effort pour produire en masse une voiture en grande partie de fibre de carbone. Alors que le matériau a rendu la voiture plus légère - lui permettant d'aller plus vite que la voiture électrique la plus vendue - le poids léger rend également la voiture plus économe en carburant et a le potentiel de réduire les gaz à effet de serre et d'autres émissions si la tendance à la fibre de carbone décolle. . L'inconvénient est (encore) le coût élevé, l'élimination des déchets - le matériau ne peut pas être réutilisé d'une voiture pour en construire une autre - et la réparation. Les coûts initiaux de BMW pour mettre en place une usine de plastique renforcé de fibres qui pourrait fournir un approvisionnement constant du matériau étaient formidables. Lorsque l'acier est impacté, il se plie et se déforme, mais les fibres de carbone se désintègrent. Cela permet un mécanisme de dissipation d'énergie très efficace, mais lorsque le matériau se brise et que les fibres se désintègrent, cela peut entraîner des résultats imprévisibles.

3. Industrie aérospatiale

Les constructeurs aéronautiques récoltent également les fruits de ce matériau puissant. Le Boeing 787 utilise davantage de matériaux plastiques renforcés de fibres dans sa cellule et sa structure principale que les avions commerciaux précédents, offrant une économie de poids de 20 % en moyenne par rapport aux conceptions en aluminium plus conventionnelles. Les matériaux composites permettent la construction d'une structure plus légère et plus simple, ce qui augmente l'efficacité de l'avion, réduit la consommation de carburant et réduit la maintenance. De plus, la construction unique du canon composite en une seule pièce du 787 permet d'éliminer les épissures longitudinales de la peau, ce qui réduit non seulement le poids et la traînée, mais réduit également considérablement la maintenance requise car il n'y a pas de joints, de fixations ou de plaques de jonction supplémentaires.

Dans l'ensemble, les polymères renforcés de fibres sont se font vraiment un nom en raison de leur rapport rigidité/poids élevé, de leur haute résistance et de leur résistance à la corrosion, à la fatigue et aux produits chimiques.

Avez-vous de l'expérience avec les composites polymères renforcés de fibres? Veuillez partager dans la section commentaires ci-dessous !

Vous cherchez plus d'informations sur les FRP ? Consultez notre Guide des plastiques techniques à haute résistance.

Résine

- Prévision du marché mondial 2017-2023 des matériaux renforcés de fibre de verre

- Qu'est-ce que le plastique ? FAQ

- Guide du débutant sur les plastiques renforcés de fibres (FRP)

- Rapide dans les matières plastiques

- Plastique renforcé de fibres de carbone (CFRP)

- Produits en fibres et pultrudés

- Est-il rempli de verre ou renforcé de verre ?

- Un composite de nylon renforcé de fibres longues remplace le boîtier de moteur en aluminium

- Fabrication de pièces IM plus solides avec des matériaux renforcés de fibres et remplis