Auto-polarisation du film PVDF déclenchée par traitement hydrophile pour capteur pyroélectrique avec bruit piézoélectrique ultra-faible

Résumé

Les films de fluorure de polyvinylidène (PVDF) possèdent une capacité multifonctionnelle pour les applications piézo/pyro/ferroélectroniques. Un défi critique des techniques traditionnelles est le processus de fabrication compliqué pour obtenir les films polarisés. Dans ce travail, le film PVDF est facilement préparé par la solution coulée sur des substrats traités de manière hydrophile. Les films PVDF obtenus présentent une pyroélectricité assez bonne comparable à celles fabriquées par polarisation thermique, indiquant que le film est auto-polarisé. Ce résultat est attribué à la disposition ordonnée induite par la liaison hydrogène de la première sous-nanocouche au fond, qui sert de « couche germe » et a déclenché l'alignement du reste du film dans une approche couche par couche. De plus, pour supprimer le bruit piézoélectrique, un capteur pyroélectrique avec une nouvelle structure bicouche est développé à l'aide du film PVDF tel que préparé. Par rapport au capteur monocouche conventionnel, le rapport signal sur bruit du capteur bicouche est considérablement amélioré, passant de 18 dB à 38 dB. Les résultats ci-dessus offrent de grandes possibilités pour obtenir un capteur pyroélectrique portable hautes performances avec un coût réduit et des procédures simples.

Introduction

Le fluorure de polyvinylidène (PVDF) et ses copolymères [1,2,3,4,5] sont devenus des candidats de premier plan pour l'électronique portable, les capteurs flexibles multifonctionnels et les nano-générateurs ces dernières années en raison de leurs bonnes performances piézoélectriques et pyroélectriques, de leur flexibilité et facilité du processus [6,7,8,9,10,11]. Cependant, réaliser une bonne fonction pyroélectrique dans le PVDF reste un grand défi. Dans les procédés conventionnels, deux étapes, c'est-à-dire l'étirement et la polarisation thermique, sont inévitables. La première étape consiste à obtenir une teneur élevée en phase [12,13,14,15,16], et la seconde consiste à orienter davantage les vecteurs dipolaires en phase normale à la surface du film [17,18,19,20 ]. Les échantillons de PVDF obtenus de manière compliquée présentent des inconvénients tels qu'une petite surface active, une grande quantité de défauts, une faible efficacité et une protection anti-choc soigneuse [12, 13, 18, 19, 20]. De plus, en raison de la nature piézoélectrique intrinsèque du PVDF, les capteurs infrarouges traditionnels en PVDF monocouche sont fragiles aux bruits de vibrations environnementales, ce qui détériore fortement les performances pyroélectriques de l'appareil.

Récemment, diverses méthodes ont été développées pour réaliser des films PVDF auto-polarisés sans subir de polarisation thermique, notamment le moulage [21,22,23,24,25], le revêtement par centrifugation [26, 27], le dépôt Langmuir-Blodgett (LB) [28 ], électrofilage [29,30,31,32,33,34,35] et dépôt sur une solution aqueuse de sel [36]. En général, l'auto-polarisation des films PVDF peut être observée grâce aux techniques ci-dessus en raison de différents mécanismes, tels que l'interaction de liaison hydrogène assistée par le sel [21,22,23,24,25] [21,22,23 , 24, 25, 27, 36], champ intégré [26] ou champ électrique fort [29, 35] pendant le dépôt et étirement pendant le revêtement [26, 28, 36]. Pourtant, la plupart de ces méthodes se concentraient uniquement sur les performances piézoélectriques des films PVDF et négligeaient leurs propriétés pyroélectriques. De plus, les techniques de revêtement par centrifugation et de LB n'étaient applicables que pour les films ultra-minces [26, 28], tandis que la méthode de coulée nécessitait un additif salin pour obtenir l'auto-polarisation [21,22,23,24,25], et le mécanisme de polarisation de l'électrofilage nécessitait une meilleure compréhension [29,30,31,32,33,34,35]. En ce qui concerne les problèmes de capteur, la polarisation sélective des composites PVDF dopés en céramique ferroélectrique est une méthode courante pour réduire l'effet du bruit de vibration environnemental [37, 38]. Ces céramiques dopées, par exemple le titanate de zirconate de plomb (PZT), ont le même signe de coefficient pyroélectrique (p ) tandis que le signe opposé du piézoélectrique (d 33 ) que le PVDF (ou son copolymère). Ainsi, si deux phases sont polarisées en parallèle, la réponse pyroélectrique se renforcera et l'activité piézoélectrique s'annulera partiellement, ce qui peut réduire le bruit électrique induit par les vibrations dans les capteurs pyroélectriques. Cependant, l'ensemble des procédures est assez compliqué; de plus, après dopage à la céramique, les propriétés diélectriques du PVDF seront détériorées, limitant fortement l'efficacité de cette technique [39]. Par conséquent, obtenir efficacement un film pyroélectrique de haute performance ainsi que le capteur reste un grand défi.

Dans ce travail, nous développons une technique facile pour la préparation de film PVDF pyroélectrique en combinant la méthode de coulée conventionnelle avec la modification hydrophile du substrat. Les résultats révèlent que les films PVDF tels que préparés atteignent simultanément une teneur élevée en phase et une réponse pyroélectrique significative. Un mécanisme de polarisation basé sur le processus de relais d'alignement dipolaire est introduit pour élucider les résultats ci-dessus. De plus, en utilisant l'échantillon de PVDF préparé comme matériau sensible, un capteur infrarouge flexible structuré bicouche est proposé pour obtenir des bruits piézoélectriques ultra-faibles dans le dispositif. Cette technique présente un grand potentiel pour être appliquée dans des capteurs infrarouges portables ou des capteurs de température dans un environnement difficile où existent des bruits acoustiques et/ou des vibrations mécaniques importants.

Méthodes

Préparation du film PVDF et du capteur pyroélectrique bicouche

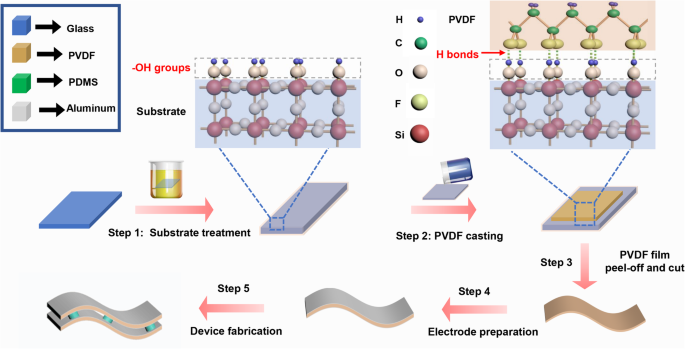

Le processus de préparation du film PVDF est illustré à la Fig. 1. Tout d'abord, un morceau de substrat de verre a été immergé dans la solution de piranha (mélange :H2 SO4 (concentration de 98 %, Kelong Chemical, Chine) et H2 O2 (concentration 30%, Kelong Chemical, Chine) avec un rapport volumique de 7:3) pour le traitement hydrophile. La solution a été placée dans un incubateur à 60 °C pendant une période de 2 à 8 h. Une certaine quantité de poudre de PVDF (moyenne Mw ~ 534 000 , Sigma-Aldrich, États-Unis) a été mélangé avec N -méthylpyrrolidone (NMP) (pureté 99%, Kelong Chemical, Chine) solvant avec un rapport massique de 10 % en poids, qui a ensuite été chauffé à 50 °C sous agitation magnétique pendant 4 h jusqu'à obtention d'une solution complètement uniforme. Cette solution obtenue a été coulée sur le substrat traité susmentionné et maintenue à 80 °C pendant 10 h pour éliminer le solvant NMP. Pour réduire l'effet de bord dans les films, le film PVDF tel que préparé avec une surface de 10 mm x 10 mm a finalement été obtenu en coupant l'échantillon de la zone centrale du film coulé de 50 mm x 50 mm. A titre de comparaison, l'échantillon de PVDF a également été fabriqué sur un substrat non traité et l'épaisseur de tous les échantillons est de 50 µm. Des électrodes en aluminium ont été évaporées des deux côtés des échantillons pour la mesure des performances pyroélectriques et piézoélectriques.

Illustration du processus de préparation du film et de l'appareil PVDF. Étape 1, le substrat de verre a été trempé dans une solution de piranha pendant 2 à 8 h. Étape 2, une solution de PVDF bien agitée a été coulée sur le substrat et séchée à 80 °C pendant 10 h. Étape 3, le film PVDF a été décollé du substrat et le bord a été coupé pour éliminer l'effet de bord. Étape 4, l'aluminium a été évaporé sur les deux côtés du film en tant qu'électrodes. Étape 5, le dispositif bicouche a été fabriqué en utilisant des piliers en PDMS supportés entre les deux couches comme séparateurs. Sont également indiqués des schémas des groupes hydroxyle liés à la surface du substrat de verre après traitement, la formation de liaisons hydrogène après la coulée du PVDF et l'agencement ordonné de la "couche ultra-mince" au bas du film PVDF

Des trous d'un diamètre de 1 mm à travers une plaque acrylique de 1 mm d'épaisseur (Plexiglas Xintao, Chine) ont été réalisés par un faisceau laser à haute puissance (type 4060, Ketai, Chine) et utilisés comme modèles de piliers. L'élastomère de silicone (Sylgard 184, DOW CORING) a été choisi comme matériau précurseur du pilier. La base et les agents de durcissement ont été mélangés avec un rapport pondéral de 10:1, qui ont ensuite été déposés dans les trous. Les piliers en polydiméthylsiloxane (PDMS) peuvent être obtenus après avoir été durcis à 60 °C pendant 10 h. Le dispositif bicouche a été fabriqué en collant deux films PVDF polarisés à cinq piliers par un adhésif (type 810, LEAFTOP, Chine).

Méthode de caractérisation physique et de test

Un mètre d'angle de contact (CA) (type JC2000D1, POWEREACH, Chine) a été utilisé pour caractériser l'hydrophilie du substrat. Des tests de spectroscopie infrarouge à transformée de Fourier (FTIR) (type 6700, NICOLET, US) ont été effectués pour analyser la composition et la structure de phase des échantillons. La cristallinité a été mesurée par calorimètre différentiel à balayage (DSC) (type DSC 7020, SEICO INST., US). Les morphologies de surface des échantillons ont été caractérisées au microscope électronique à balayage (MEB) (type Inspect F50, FEI, US). Les relations déplacement électrique-champ électrique (D-E) des échantillons polarisés ont été enregistrées par un analyseur ferroélectrique (type HVI40904-523, Radiant, US). Les constantes diélectriques et de perte diélectrique (ε′ et ε″) ont été mesurées par un analyseur d'impédance (type 4294A, Agilent, US).

Pour la mesure pyroélectrique, une configuration maison basée sur une méthode modulée électriquement a été appliquée (Fichier supplémentaire 1 :Figure S1a). Plus précisément, des ondes carrées à différentes fréquences ont été produites par un générateur d'ondes (type DG1022U, RIGOL Technologies Inc., Chine). Un laser pulsé à 980 nm a été entraîné par l'onde carrée et utilisé comme source thermique modulée. Le courant pyroélectrique des échantillons a été amplifié par un circuit de conversion courant-tension maison et finalement lu par un oscilloscope numérique (type DSOX3012A, Agilent, US). Pour la mesure piézoélectrique, une configuration similaire a été construite en remplaçant le laser par un vibrateur, qui a été stimulé de manière sinusoïdale via un amplificateur de puissance connecté au générateur d'ondes (Fichier supplémentaire 1 :Figure S1a).

Résultats et discussion

Le film PVDF

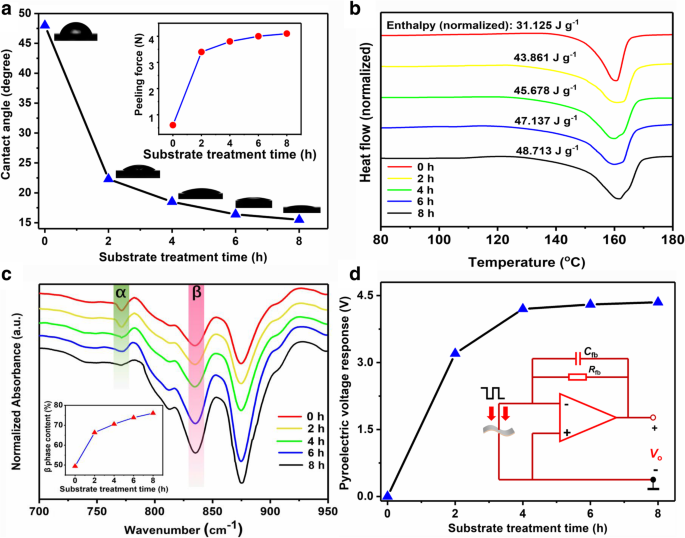

La figure 2a montre l'AC des substrats de verre immergés dans une solution de piranha pour différentes durées de traitement. Il démontre clairement que la propriété hydrophile du substrat est améliorée après le traitement. Le CA continue de décroître avec un temps d'immersion croissant et a tendance à saturer à 8 h. La raison possible peut être que des groupes Si-OH pendants plus hydrophiles se produiront à la surface du verre lorsqu'un temps de traitement plus long est appliqué. Une autre preuve de cette conclusion est le fait que, à mesure que le temps de traitement augmente, il est devenu plus difficile de décoller le film PVDF du substrat (l'encart de la Fig. 2a).

un CA des substrats de verre traités au piranha pendant différents temps, l'encart est la force de pelage en fonction du temps de traitement. b Modèle DSC d'échantillons de PVDF. c Spectres FTIR d'échantillons PVDF, l'encart est la teneur en phase en fonction du temps de traitement calculé à partir des résultats FTIR. d Réponse pyroélectrique des échantillons PVDF sans subir de polarisation thermique, l'encart est le schéma simplifié du circuit de lecture de signal maison

Des caractérisations DSC sont effectuées pour étudier l'influence du traitement hydrophile sur la cristallinité des échantillons de PVDF. Dans les résultats DSC, le pourcentage de cristallinité du PVDF peut être déterminé par [40].

$$ {X}_{\mathrm{C}}=\gauche(\frac{\Delta {H}_{\mathrm{m}}}{\Delta {H}_{\mathrm{m}}^0 }\droit)\fois 100\%, $$ (1)où X C est le pourcentage de cristallinité du PVDF, ΔH m est l'enthalpie de fusion du PVDF, et \( \Delta {H}_{\mathrm{m}}^0 \) est la valeur d'enthalpie de fusion d'un PVDF cristallin à 100 %. La figure 2b donne le ΔH mesuré m valeurs des échantillons de PVDF coulés sur des substrats avec des temps de traitement différents. En conséquence, on peut facilement calculer que X C dans l'échantillon traité sur 8 heures a augmenté de plus de 50 % par rapport à l'échantillon non traité.

Le spectre FTIR est en outre utilisé pour étudier la composition de phase dans les échantillons. Les pics au nombre d'onde de 764 cm −1 et 840 cm −1 (Fig. 2c) sont généralement attribués aux caractéristiques des phases et , et à l'aire du pic (A 764 ou A 840 ) est proportionnel au contenu de phase correspondant [41, 42]. Comme le montre la figure 2c, A764 diminue tandis que A 840 augmente de façon monotone avec le temps de traitement. Pour avoir une vue quantitative de l'influence du temps de traitement sur la teneur en phase dans le PVDF, la formule suivante (2) peut être appliquée [42],

$$ {F}_{\mathrm{rel}}\left(\upbeta \right)=\frac{X_{\upbeta}}{X_{\upalpha}+{X}_{\upbeta}}=\frac {A_{\upbeta}}{\gauche({K}_{\upbeta}/{K}_{\upalpha}\right){A}_{\upalpha}+{A}_{\upbeta}} $ $ (2)où X α et X β sont le pourcentage absolu des phases α et β, A α et A β sont des zones de pic à 764 cm −1 et 840 cm −1 , et Kα = 6.1 × 10 4 cm 2 mol −1 et Kβ = 7,7 × 10 4 cm 2 mol −1 sont des constantes d'absorptivité.

L'encart de la figure 2c montre que la teneur en phase calculée augmente de manière monotone d'une manière parabolique avec le temps de traitement. Il atteint une valeur maximale de 76,05 % lorsque le temps de traitement est de 8 h, ce qui est environ 50 % plus grand que celui de l'échantillon non traité. Ce résultat, combiné avec celui de DSC, démontre que l'augmentation de X C convertit principalement en phase . Nous mesurons en outre les relations D-E et de tous les échantillons, dont les résultats montrent également des tendances très similaires à celles du FTIR (Fichier supplémentaire 1 :Figure S2 et S3).

De plus, il est surprenant de trouver une réponse pyroélectrique distincte des échantillons de PVDF sur les substrats traités sans subir une autre procédure de polarisation thermique (Fig. 2d). Le conditionnement du signal, comme indiqué par l'encadré, est réalisé via un circuit en mode courant. Semblable aux résultats FTIR, le signal de sortie augmente avec le temps de traitement et finit par saturer à 4,3 V lorsque le temps de traitement est de 8 h. En comparaison, il n'y a pas de réponse pyroélectrique détectable dans l'échantillon non traité (temps de traitement = 0 h). Ce résultat indique que les groupements hydrophiles sur le substrat pourraient non seulement favoriser la teneur en phase , mais aussi être capables de polariser le film PVDF. Pour explorer la direction exacte des vecteurs dipolaires dans l'échantillon, un film PVDF à polarisation commerciale (Jinzhoukexin, Chine) avec une direction de polarisation connue est utilisé comme échantillon de référence. En irradiant deux sources lumineuses modulées de manière synchrone sur les deux échantillons, les signaux de sortie sont enregistrés et leurs phases sont comparées :si deux signaux sont en phase, les dipôles des deux échantillons seront parallèles l'un à l'autre; si leurs phases sont inversées, les dipôles seront anti-parallèles. Les résultats indiquent que la direction des dipôles dans les échantillons traités pointe du substrat vers le film (Fichier supplémentaire 1 :Figure S1b et S1c).

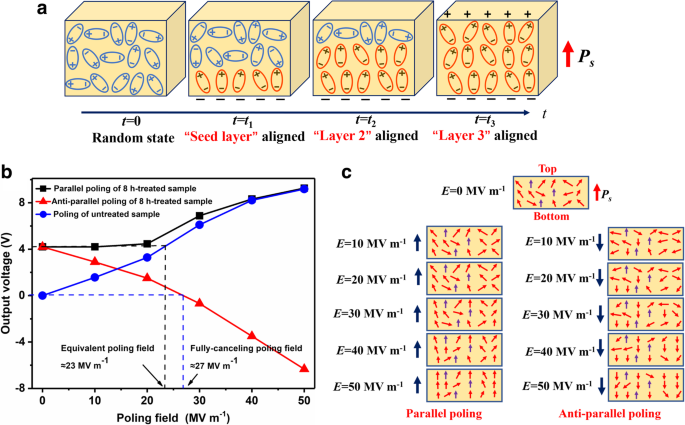

Sur la base des résultats ci-dessus, le mécanisme de polarisation des films PVDF par les groupes hydrophiles peut être conclu comme suit (schématiquement présenté sur la figure 1) :les liaisons de silicium pendantes à la surface du substrat de verre seront liées aux groupes hydroxyle après traitement. Lorsque la solution de PVDF est coulée, des liaisons hydrogène peuvent se former entre les atomes de fluor dans les unités VDF et les atomes d'hydrogène dans les groupes hydroxyle en raison de leurs grandes différences de négativité électrique. En conséquence, les vecteurs dipolaires dans la première sous-nanocouche de film PVDF en bas sont alignés vers le haut. Cette première sous-nanocouche jouera alors le rôle de couche germe, et ensuite, la sous-nanocouche supérieure adjacente sera davantage orientée par la force électrique, qui provient des vecteurs dipolaires déjà alignés dans la couche germe. Ce processus se répétera ensuite dans toutes les sous-nanocouches ci-dessus au fur et à mesure que le temps sera suffisamment long. En d'autres termes, l'alignement des vecteurs dipolaires dans le film PVDF est relayé de bas en haut (Fig. 3a). Ce processus de relais d'alignement dipolaire ne peut avoir lieu que lorsque les chaînes moléculaires du PVDF sont très flexibles et actives avant que le film ne soit complètement durci. Par conséquent, comme le « processus de relais » se termine une fois que le film est complètement durci, la teneur en phase du film est favorisée et simultanément l'ensemble du film est polarisé.

un Processus de relais d'alignement de dipôles en PVDF déclenché par les groupes hydrophiles parmi les substrats. b Influences du champ de polarisation thermique et de la direction sur les réponses pyroélectriques d'un échantillon traité pendant 8 h. c Schéma de principe des polarisations parallèles et antiparallèles

Pour étudier davantage le degré de polarisation dans les échantillons, un processus de polarisation thermique conventionnel est effectué. Contrairement à la polarisation thermique de l'échantillon non polarisé, les vecteurs dipolaires des échantillons traités sont déjà alignés, de sorte que la direction du champ électrique de polarisation (E p ) devrait avoir une influence sur la polarisation du film. Par conséquent, la polarisation parallèle et antiparallèle est effectuée. Comme le montre la figure 3b, pour le PVDF traité polarisé dans le sens parallèle, les signaux de sortie (V o ) restent stables dans un premier temps puis s'élargissent avec l'augmentation de E p à peu près au nœud de 20 MV m −1 . En comparaison, V o augmente de façon monotone avec le E p pour l'échantillon non traité dans toute la plage de polarisation ; en outre, V o de l'échantillon non traité est toujours inférieur à E p est inférieur à 40 MV m −1 . En tant que E p augmente encore, V o des deux échantillons deviennent équivalents, dont le maximum est de 8,8 V en tant que E p = 50 MV m −1 . Ces résultats indiquent que la valeur de polarisation dans les échantillons traités en tant que temps de traitement = 8 h est comparable à la valeur de polarisation lorsqu'elle a subi une polarisation thermique conventionnelle à E p ≈ 23 MV m −1 (champ polaire équivalent). Par contre, lorsque l'échantillon traité est polarisé en sens inverse, V o diminue de façon monotone avec E p , et, comme le montre la figure, V o ≈ 0 V comme Ep ≈ 27 MV m −1 (champ de polarisation à annulation totale). Ce phénomène indique que la polarisation induite de manière hydrophile peut être totalement annulée par polarisation inverse. Cependant, cela n'implique pas nécessairement que la polarisation induite soit totalement dépolarisée; au contraire, une fraction de la polarisation induite reste encore comme E p = 50 MV m −1 (Fig. 3c), puisque le maximum négatif V o (= − 6.2 V) est évidemment inférieur au maximum V o (= 8,8 V) d'homologues thermiques parallèles. Ces vecteurs dipolaires non dépolarisables peuvent nécessiter un E beaucoup plus grand p (> 50 MV m −1 ) pour la réorientation, ce qui peut être dû à leur énergie potentielle beaucoup plus faible et à leur stabilité plus élevée par rapport aux autres vecteurs [43] ; cela explique aussi la différence entre le champ de polarisation équivalent et celui qui s'annule complètement.

Le capteur pyroélectrique bicouche

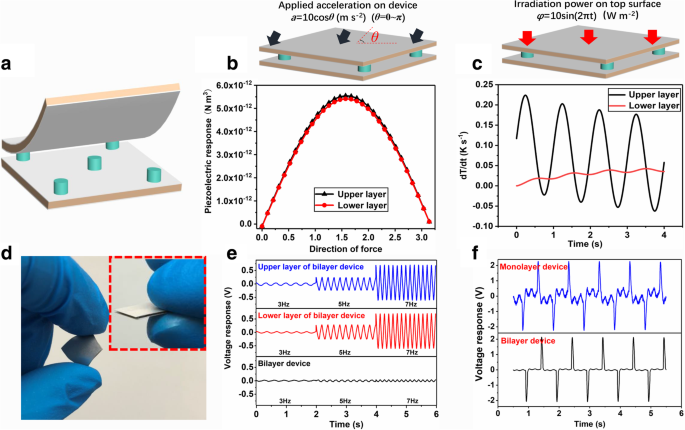

Étant donné que tous les matériaux pyroélectriques possèdent intrinsèquement une nature piézoélectrique, par conséquent, un signal indésirable sera inévitablement produit lorsqu'un capteur pyroélectrique est excité mécaniquement par un choc ou une vibration. Si deux éléments PVDF sont utilisés avec l'un comme matériau sensible et l'autre comme référence pour compenser le signal piézoélectrique, un capteur pyroélectrique avec un bruit piézoélectrique minimisé peut être obtenu. À cette fin, nous proposons un capteur pyroélectrique avec une nouvelle structure bicouche (Fig. 4a), où deux films PVDF identiques sont montés ensemble entre eux avec cinq minuscules séparateurs de pilier. Dans ce dispositif, le film supérieur est le matériau sensible et le film inférieur est le compensateur piézoélectrique. Deux rôles importants sont joués par les cinq piliers :(1) une bonne isolation thermique, c'est-à-dire empêcher la dissipation de la chaleur de la couche supérieure vers la couche inférieure ; et (2) transférer les vibrations mécaniques entre deux couches sans distorsion. De toute évidence, une fois les deux exigences remplies, un signal pyroélectrique de haute qualité avec un bruit piézoélectrique ultra-faible peut être obtenu en soustrayant le signal de l'élément inférieur de l'élément supérieur.

Résultats de simulation et de mesure du capteur pyroélectrique à structure bicouche. un Schéma exploré de la structure de l'appareil. b Modèle et résultats de simulation de réponse piézoélectrique. c Modèle et résultats de simulation thermique. d Photo optique de l'appareil fabriqué. e Réponse piézoélectrique à différentes fréquences. f Réponses des dispositifs bicouches et monocouches conventionnels lorsqu'ils sont simultanément stimulés par des vibrations mécaniques (5 Hz) et une irradiation thermique (1 Hz)

En utilisant les modèles piézoélectriques et thermiques du logiciel COMSOL Multiphysics, des simulations mécaniques et thermiques du dispositif sont réalisées pour valider la conception de ce prototype bicouche. Comme le montre la figure 4b, les réponses piézoélectriques des deux couches présentent des tendances de variation similaires avec la direction d'accélération exercée. Les réponses maximales et leurs différences se produisent dans la direction de la force normale, où la réponse de l'élément inférieur est d'environ 93,7% de celle de l'élément supérieur, ce qui signifie que le bruit piézoélectrique du capteur bicouche peut être au moins supprimé de 93,7% par rapport à son homologue monocouche. La simulation thermique est réalisée en irradiant perpendiculairement une vague de chaleur périodique sur le dessus du capteur (Fig. 4c). Par rapport à la couche supérieure, le taux de changement de température (dT/dt) de la couche inférieure reste presque stable, ce qui indique que la perte de chaleur de la couche supérieure vers la couche inférieure est négligeable. Par conséquent, les deux exigences susmentionnées sont en effet satisfaites (Remarque :les figures 4b et c sont des résultats de simulation avec des paramètres optimisés dans le tableau 1, plus de détails sur les simulations, c'est-à-dire les dépendances des propriétés piézoélectriques et thermiques du capteur sur les paramètres géométriques (diamètre et hauteur ) et la position des piliers, se trouvent dans la partie 2 de la fiche complémentaire 1).

Un échantillon de capteur bicouche est en conséquence fabriqué (Fig. 4d) sur la base des échantillons traités pendant 8 heures. Comme le montre la figure 4e, des réponses piézoélectriques évidentes des éléments supérieur et inférieur sont observées, qui présentent tous deux des résultats très similaires à différentes fréquences d'excitation. De plus, la tendance à la variation des amplitudes de réponse avec le changement de fréquence s'avère être les caractéristiques typiques des capteurs piézoélectriques ou pyroélectriques à basse fréquence [44]. En comparaison, la sortie piézoélectrique de l'échantillon ne montre que de très petits signaux à toutes les fréquences. De plus, les réponses de l'échantillon sont comparées à une monocouche en stimulant simultanément les échantillons avec une source de vibration à 5 Hz et une source thermique à 1 Hz. Les résultats (Fig. 4f) démontrent clairement qu'une réponse piézoélectrique sérieuse (environ 0,5 V) existe dans le signal de l'échantillon monocouche avec un signal pyroélectrique de 4,4 V, c'est-à-dire le rapport signal sur bruit (SNR) = 18 dB, tandis que la bicouche n'a qu'un bruit piézoélectrique négligeable (environ 0,05 V) avec un signal pyroélectrique légèrement inférieur de 4,1 V, c'est-à-dire SNR = 38 dB. Ces résultats indiquent que le capteur infrarouge bicouche peut être appliqué dans des environnements difficiles où existent des bruits acoustiques et/ou d'autres bruits mécaniques.

Conclusions

En conclusion, une technique facile pour la préparation d'un film PVDF pyroélectrique est développée en coulant le précurseur sur un substrat de verre hydrophile. La teneur en phase dans l'échantillon préparé augmente de façon monotone avec la propriété hydrophile du substrat. Les dipôles VDF dans le film PVDF sont préférentiellement alignés dans la direction normale, et par conséquent, un signal pyroélectrique évident du film sensible peut être obtenu sans subir davantage de polarisation thermique conventionnelle. En outre, un nouveau capteur pyroélectrique bicouche est proposé sur la base des échantillons de PVDF préparés. Par rapport à l'homologue monocouche conventionnel, le bruit piézoélectrique dans le capteur bicouche est supprimé d'environ 90 % tandis que le signal pyroélectrique ne montre pratiquement aucune dégradation.

Abréviations

- CA :

-

Angle de contact

- D-E :

-

Déplacement électrique-champ électrique

- DSC :

-

Calorimètre différentiel à balayage

- FTIR :

-

Infrarouge à transformée de Fourier

- LB :

-

Langmuir-Blodgett

- NMP :

-

N-méthylpyrrolidone

- PDMS :

-

Polydiméthylsiloxane

- PVDF :

-

Fluorure de polyvinylidène

- PZT :

-

Titanate de zirconate de plomb

- SEM :

-

Microscope électronique à balayage

- SNR :

-

Rapport signal/bruit

Nanomatériaux

- ST :capteur de mouvement avec apprentissage automatique pour un suivi d'activité haute précision et économe en batterie

- MoS2 avec épaisseur contrôlée pour l'évolution électrocatalytique de l'hydrogène

- Nanofibres polymères électrofilées décorées de nanoparticules de métaux nobles pour la détection chimique

- PEDOT:Couche de transport de trous transparents PSS hautement conducteur avec traitement au solvant pour cellules solaires hybrides silicium/organique hautes performances

- Film WS2 de grande surface avec de grands domaines uniques cultivés par dépôt chimique en phase vapeur

- Toxicité des nanoparticules de CoFe2O4 enrobées de PEG avec effet thérapeutique de la curcumine

- Composite en nanofibres TPU électriquement conducteur à haute extensibilité pour un capteur de contrainte flexible

- Film de capteur pour l'aérospatiale

- Capteur tactile souple avec des caractéristiques comparables à celles de la peau pour les robots