La conception de la couche d'émission pour les multiplicateurs d'électrons

Résumé

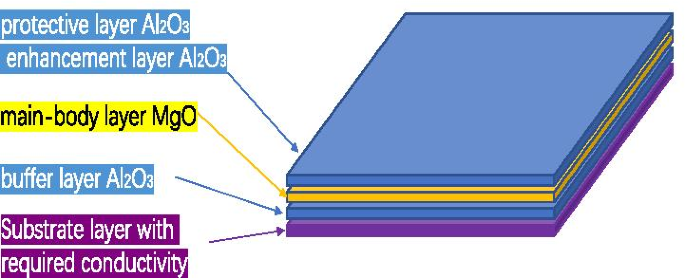

Le gain des multiplicateurs d'électrons est étroitement lié au coefficient d'émission d'électrons secondaires (SEE) des matériaux de la couche d'émission. Le SEE est étroitement lié à l'épaisseur de la couche d'émission. Si la couche d'émission est mince, le faible SEE provoque le faible gain des multiplicateurs d'électrons. Si la couche d'émission est épaisse, la couche conductrice ne peut pas compléter en temps voulu la charge de la couche d'émission, le gain de l'amplificateur électronique est également faible. Les multiplicateurs d'électrons choisissent généralement Al2 O3 et un film de MgO comme couche d'émission en raison du niveau élevé de SEE. déliquescence facile de MgO en Mg(OH)2 Mg2 (OH)2 CO3 et MgCO3 résultant en un niveau SEE inférieur. Le niveau SEE de Al2 O3 est inférieur à MgO, mais Al2 O3 est stable. Nous avons conçu un système sphérique pour tester le niveau SEE des matériaux et proposé d'utiliser des électrons secondaires de faible énergie au lieu d'un faisceau d'électrons de faible énergie pour la neutralisation afin de mesurer le niveau SEE d'Al2 O3 , MgO, MgO/Al2 O3 , Al2 O3 /MgO, et contrôler avec précision l'épaisseur du film en utilisant le dépôt de couche atomique. Nous proposons de comparer le SEE sous l'énergie des électrons incidents adjacents pour partitionner la valeur SEE du matériau, et d'obtenir quatre formules empiriques pour la relation entre le SEE et l'épaisseur. Étant donné que les principaux matériaux qui causent la diminution de SEE sont Mg2 (OH)2 CO3 et MgCO3 , nous utilisons la concentration atomique en élément C mesurée par XPS pour étudier la profondeur déliquescente du matériau. Nous proposons d'utiliser le concept de couche de transition pour l'interprétation SEE des matériaux multicouches. Grâce à des expériences et des calculs, nous proposons une nouvelle couche d'émission pour les multiplicateurs d'électrons, comprenant 2 à 3 nm d'Al2 O3 couche tampon, 5-9 nm MgO couche principale, 1 nm Al2 O3 couche protectrice ou 0,3 nm Al2 O3 couche d'amélioration. Nous avons préparé cette couche d'émission à la plaque de microcanaux (MCP), ce qui a considérablement amélioré le gain de MCP. Nous pouvons également appliquer cette nouvelle couche d'émission pour canaliser le multiplicateur d'électrons et séparer le multiplicateur d'électrons.

Introduction

Le coefficient d'émission d'électrons secondaires (SEE) d'un matériau est défini comme le rapport entre le nombre d'électrons secondaires émis et le nombre d'électrons incidents sur le matériau. Le champ d'application des électrons secondaires est très large, principalement divisé entre le domaine de la multiplication des électrons, le domaine de l'analyse de la composition et de la structure de la surface des matériaux et le domaine de la suppression des micro-décharges. Le domaine de la multiplication des électrons comprend le multiplicateur d'électrons à canal (CEM), la plaque à microcanaux (MCP), le multiplicateur d'électrons séparé, le canon à micro-impulsions (MPG), la fenêtre diélectrique, les horloges atomiques, etc. [1,2,3,4,5, 6,7,8,9]. Le domaine de l'analyse de la composition et de la structure de la surface des matériaux comprend le microscope électronique à transmission (MET), le microscope électronique à balayage (MEB), le spectromètre électronique à vis sans fin (AES), le diffractomètre électronique, etc. [10,11,12,13]. Le domaine de la suppression des micro-décharges comprend le problème du nuage d'électrons sur la surface interne de l'anneau-accélérateur, la fiabilité et la durée de vie des dispositifs à vide micro-ondes haute puissance dans l'espace, le claquage de la fenêtre diélectrique des sources micro-ondes haute puissance, la charge/ problèmes de décharge à la surface de l'engin spatial, etc. [1, 14].

Notre domaine de recherche principal est le domaine d'application de la multiplication des électrons. Les multiplicateurs d'électrons sont constitués du substrat, de la couche conductrice et de la couche d'émission. L'électron incident frappant la couche d'émission conduit à la génération d'électrons secondaires à partir de la couche d'émission. L'électron secondaire sera encore accéléré par la tension de polarisation pour frapper la couche d'émission et conduire à de plus en plus d'électrons secondaires, entraînant une avalanche d'électrons et l'émission d'un nuage d'électrons à partir de la sortie. La couche d'émission a perdu une grande quantité de charge électrique en raison de plus en plus d'électrons secondaires, de sorte que la couche conductrice pour la perte de l'émission d'électrons fournit en permanence la charge [15].

Le SEE est étroitement lié à l'épaisseur de la couche d'émission. Si la couche d'émission est mince, le faible SEE provoque le faible gain des multiplicateurs d'électrons. Si la couche d'émission est épaisse, la couche conductrice ne peut pas compléter à temps la charge de perte de la couche d'émission en raison de l'avalanche d'électrons, ce qui entraîne un faible gain des multiplicateurs d'électrons. L'expérience montre que la couche d'émission entre 5 et 15 nm est appropriée. Par conséquent, le gain des multiplicateurs d'électrons est étroitement lié au niveau SEE des matériaux et à l'épaisseur de la couche d'émission. Il devient très important d'étudier l'épaisseur de la couche d'émission et le niveau de SEE des matériaux.

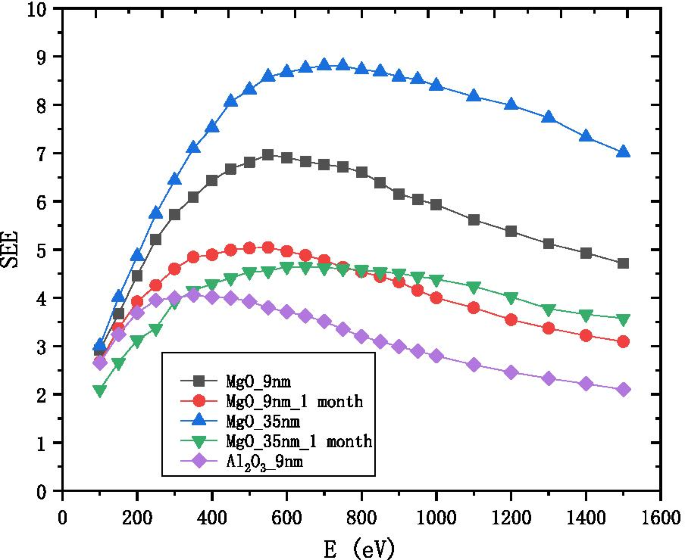

Il est connu que le niveau SEE de Al2 O3 est très élevé [16]. Par conséquent, Al2 O3 est généralement choisi comme film de couche d'émission dans les multiplicateurs d'électrons. Mais, le niveau SEE de MgO est beaucoup plus élevé que Al2 O3 [2, 17]. Il y a quatre raisons pour lesquelles MgO n'a pas été sélectionné. Tout d'abord, MgO est facile à déliquéser en Mg(OH)2 Mg2 (OH)2 CO3 et MgCO3 , ce qui fait que le niveau SEE devient aussi bas que celui de Al2 O3 comme le montre la figure 1 ; deuxièmement, le film sera très épais (35 nm) sous le niveau SEE saturé de MgO, la couche conductrice ne peut pas reconstituer la charge à la surface de la couche d'émission à temps ; troisièmement, les propriétés de Al2 O3 sont stables longtemps dans l'atmosphère; quatrièmement, le processus de préparation d'Al2 O3 est plus simple que celle de MgO. Le dépôt de couche atomique (ALD) peut produire un film continu sans microcanal, avoir une excellente couverture et contrôler l'épaisseur et la composition du film atomique. Par conséquent, nous choisissons l'ALD comme méthode de préparation importante pour étudier l'épaisseur de la couche d'émission [18,19,20,21].

Variation de SEE de 9 nm-Al2 O3 9 nm-MgO et 35 nm-MgO avec l'énergie électronique incidente, et le résultat mesuré après 1 mois de déliquescence à l'air de l'échantillon

On sait que les produits finaux du MgO déliquescent sont principalement du Mg2 (OH)2 CO3 et MgCO3 , de sorte que le contenu de la concentration en atomes de C à différentes profondeurs du matériau peut refléter la profondeur déliquescente de MgO. La surface est gravée par pulvérisation cathodique par faisceau d'ions Ar et analysée par spectroscopie photoélectronique aux rayons X (XPS). Les deux sont exécutés en alternance. La profondeur de gravure est contrôlée en contrôlant le temps de gravure, et les changements de pourcentage de concentration atomique relative des éléments C et Mg sont obtenus par XPS. Lorsque XPS ne peut pas mesurer le pourcentage de concentration relative de l'élément C, la profondeur de gravure à ce moment est la profondeur déliquescente de MgO. La méthode ci-dessus montre que la profondeur déliquescente de MgO est d'environ 3,8 nm et 1 nm d'Al2 O3 peut protéger le MgO du déliquescent.

Afin de mesurer le niveau SEE des matériaux, de nombreux laboratoires à travers le monde ont construit leurs propres appareils de mesure dédiés, notamment le Stanford Linear Accelerator Center [14], l'Université de l'Utah [22], l'Université de Princeton [23]; ONERA/DESP [24]; Université des sciences et technologies de Chine, Université de Xi'an Jiaotong, Institut d'aérospatiale 504, Source de neutrons de spallation de Chine, Université des sciences et technologies électroniques de Chine, etc. Nous avons conçu un système sphérique pour tester le niveau SEE des matériaux afin de garantir la collection complète d'électrons secondaires et aide à améliorer la précision des résultats de mesure. Et, nous recommandons d'utiliser des électrons secondaires à faible énergie au lieu de faisceaux d'électrons à faible énergie pour la neutralisation afin de mesurer le SEE des matériaux isolants, tels que MgO et Al2 O3 , elle évite les inconvénients de la dose de neutralisation et du temps de neutralisation [24, 25], cette méthode est pratique et peu coûteuse.

Nous avons conçu la couche d'émission du multiplicateur d'électrons avec l'idée de construire une maison et avons obtenu de bons résultats. Nous comparons la valeur SEE sous l'énergie électronique incidente des voisins et l'utilisons comme standard pour diviser le matériau en une région à basse énergie, une région à énergie moyenne et une région à haute énergie. Ceci est différent du domaine de la suppression des micro-décharges [14]. On constate que la région d'énergie moyenne peut éliminer l'interférence de l'énergie électronique incidente sur la valeur SEE. Par conséquent, la région d'énergie moyenne est sélectionnée comme norme pour mesurer le niveau SEE du matériau, et Al2 O3 , MgO, MgO/Al2 O3 , Al2 O3 /MgO sont étudiés pour obtenir la formule empirique.

Le principal modèle physique SEE actuellement proposé est le modèle de Dionne [26, 27]. Le modèle à double couche proposé [28] est encore révisé et n'est pas adapté aux données expérimentales actuelles. Par conséquent, nous suggérons d'utiliser le concept de couche de transition pour expliquer les matériaux multicouches, ce qui peut donner une bonne explication des caractéristiques matérielles de la conception.

Nos expériences et nos calculs ont montré qu'après avoir cultivé Al2 O3 puis en augmentant le MgO, le niveau SEE saturé de MgO peut être révélé lorsque ce film est plus mince que le film de MgO. Cela résout le problème que le film de MgO est trop épais et que la couche conductrice ne peut pas compléter la charge de la couche d'émission. Et nous avons découvert qu'après avoir cultivé du MgO puis de l'Al2 O3 , Al2 O3 au-dessus de 3 nm n'affiche plus le niveau SEE de MgO ; le 1 nm Al2 O3 peut résister aux dommages de l'environnement externe au MgO et maintenir le niveau SEE de MgO pendant longtemps ; le 0,3 nm Al2 O3 peut augmenter le niveau SEE saturé de MgO. Par conséquent, nous proposons que le processus de préparation de la nouvelle couche d'émission consiste à faire croître une couche principale de 9 nm de MgO sur les 2 nm d'Al2 O3 couche tampon, puis faire croître 1 nm Al2 O3 couche protectrice ou 0,3 nm Al2 O3 couche d'amélioration sur celle-ci, ce qui peut résoudre le problème des lacunes en MgO de la couche d'émission dans les multiplicateurs d'électrons. Nous avons grandement amélioré le gain de la plaque à microcanaux en faisant croître ce nouveau type de couche d'émission dans le microcanal de la plaque à microcanaux (une sorte de multiplicateur d'électrons). L'épaisseur de conception de cette nouvelle couche d'émission est d'une grande importance pour améliorer le gain et la stabilité du multiplicateur d'électrons.

Expérimental et méthodes

La couche d'émission utilisant le dépôt de couche atomique

Le dépôt de couche atomique (ALD) est une sorte de technologie, qui est le gaz précurseur et le gaz de réaction entrent alternativement dans la surface basale à un taux contrôlé, une adsorption physique ou chimique sur la surface ou une réaction saturée de surface se produit sur la surface, le matériau est déposé couche par couche sous la forme d'un film à un seul atome en surface. L'ALD peut produire un film continu sans microcanaux, avoir une excellente couverture et contrôler l'épaisseur et la composition du film atomique. Par conséquent, nous choisissons l'ALD comme méthode de préparation importante pour étudier l'épaisseur de la couche d'émission.

Ce qui suit est l'équation de réaction chimique de l'utilisation d'ALD pour faire croître Al2 O3 :

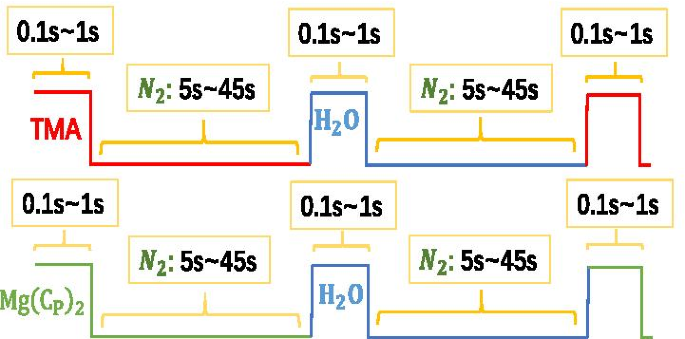

$$\begin{aligned} {\text{A}} &:{\text{Substrat}} - {\text{OH}}^{*} + {\text{Al}}\left( {{\text {CH}}_{3} } \right)_{3} \to {\text{Substrat}} - {\text{O}} - {\text{Al}}\left( {{\text{CH }}_{3} } \right)_{2}^{*} + {\text{CH}}_{4} \uparrow \\ {\text{B}} &:{\text{Substrat}} - {\text{O}} - {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{2}^{*} + 2{\text{H }}_{2} {\text{O}} \to {\text{Substrat}} - {\text{O}} - {\text{Al}}\left( {{\text{OH}}} \right)_{2}^{*} + 2{\text{CH}}_{4} \uparrow \\ {\text{C}} &:{\text{Al}} - {\text{OH }}^{*} + {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{3} \to {\text{Al}} - {\text {O}} - {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{2}^{*} + {\text{CH}}_{4 } \uparrow \\ {\text{D}} &:{\text{Al}} - {\text{CH}}_{3}^{*} + {\text{H}}_{2} { \text{O}} \to {\text{Al}} - {\text{OH}}^{*} + 2{\text{CH}}_{4} \uparrow \\ \end{aligned}$ $Comme le montre l'équation de A et B ou C et D, la surface basale était à l'origine recouverte de -OH, la réaction chimique de -OH et d'Al(CH3 )3 (TMA) a formé le nouveau –CH3 surface, et relâché CH4 (sous-produit). Le nouveau –CH3 surface exposée à la vapeur d'eau, leur réaction a généré la nouvelle surface -OH et a libéré CH4 encore. La température de la réaction est de 200 °C. Le temps et l'ordre de croissance d'une couche d'Al2 O3 atome comme le montre la figure 2 :

$${\text{TMA/N}}_{2} {\text{/H}}_{2} {\text{O/N}}_{2} =0.1\sim 1{\text{s }}/5\sim 45{\text{s}}/0.1\sim 1{\text{s }}/5\sim 45{\text{s}}{.}$$

Diagramme schématique du processus de croissance d'Al2 O3 et MgO

Ce qui suit est l'équation de réaction chimique de l'utilisation de l'ALD pour faire pousser du MgO :

$$\begin{aligned} {\text{E}} &:{\text{Substrat}} - {\text{OH}}^{*} + {\text{Mg}}\left( {{\text {C}}_{5} {\text{H}}_{5} } \right)_{2} \to {\text{Substrat}} - {\text{O}} - {\text{MgC }}_{5} {\text{H}}_{5}^{*} + {\text{C}}_{5} {\text{H}}_{6} \uparrow \\ {\ text{F}} &:{\text{Substrat}} - {\text{O}} - {\text{MgC}}_{5} {\text{H}}_{5}^{*} + {\text{H}}_{2} {\text{O}} \to {\text{Substrat}} - {\text{OH}}^{*} + {\text{C}}_{5 } {\text{H}}_{6} \uparrow \\ {\text{G}} &:{\text{Mg}} - {\text{OH}}^{*} + {\text{Mg }}\left( {{\text{C}}_{5} {\text{H}}_{5} } \right)_{2} \to {\text{Mg}} - {\text{ O}} - {\text{MgC}}_{5} {\text{H}}_{5}^{*} + {\text{C}}_{5} {\text{H}}_ {6} \uparrow \\ {\text{H}} &:{\text{Mg}} - {\text{C}}_{5} {\text{H}}_{5}^{*} + {\text{H}}_{2} {\text{O}} \to {\text{Mg}} - {\text{OH}}^{*} + {\text{C}}_{ 5} {\text{H}}_{6} \uparrow \\ \end{aligned}$$Comme le montre l'équation de E et F ou G et H, la surface basale était à l'origine recouverte de \(- {\text{OH}}\), La réaction chimique de \(- {\text{OH}}\) et \({\text{Mg}}\left( {{\text{C}}_{5} {\text{H}}_{5} } \right)_{2}\)(\({\ text{Mg}}\left( {{\text{C}}_{{\text{P}}} } \right)_{2}\)) a formé le nouveau \(- {\text{C}} _{5} {\text{H}}_{5}\) surface, et libéré \({\text{C}}_{5} {\text{H}}_{6}\) (sous-produit) . La nouvelle surface \(- {\text{C}}_{5} {\text{H}}_{5}\) exposée à la vapeur d'eau, leur réaction a généré la nouvelle \(- {\text{OH}} \) surface et relâché \({\text{C}}_{5} {\text{H}}_{6}\) à nouveau.

Nous chauffons \({\text{Mg}}\left( {{\text{C}}_{{\text{P}}} } \right)_{2}\) à 60 °C pour le transformer en poussière. La température de la chambre de réaction est de 200 °C. Le temps et l'ordre de croissance d'une couche d'atomes de MgO, comme illustré à la figure 2 :

$${\text{Mg}}\left( {{\text{Cp}}} \right)_{2} {\text{/N}}_{2} {\text{/H}}_{ 2} {\text{O/N}}_{2} =0.1\sim 1{\text{s}}/5\sim 45{\text{s}}/0.1\sim 1{\text{s } }/5\sim 45{\text{s}}{.}$$La conception de la couche d'émission

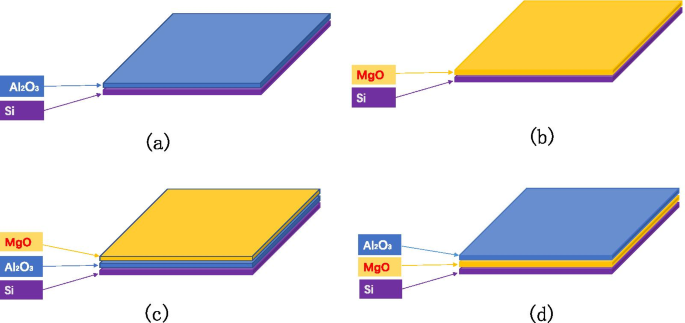

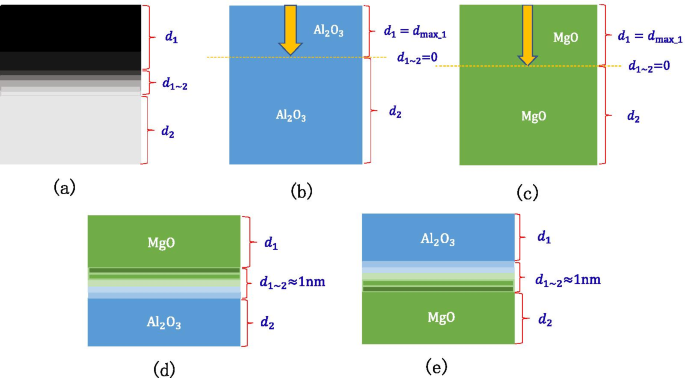

Les échantillons sont préparés de quatre manières, comme le montre la figure 3 : faire croître différentes épaisseurs de \({\text{Al}}_{2} {\text{O}}_{3}\) sur une plaquette de Si ; faire croître différentes épaisseurs de MgO sur une plaquette de Si ; faire croître différentes épaisseurs de \({\text{Al}}_{2} {\text{O}}_{3}\) sur une plaquette de Si, puis faire croître des épaisseurs fixes de MgO ; faire croître une épaisseur fixe de MgO sur la plaquette de Si, puis une épaisseur différente de \({\text{Al}}_{2} {\text{O}}_{3}\). Nous avons développé différentes épaisseurs de \({\text{Al}}_{2} {\text{O}}_{3}\) sur une plaquette de Si (1 nm, 3 nm, 7 nm, 9 nm, 30 nm , 50 nm). Nous avons développé différentes épaisseurs de MgO sur une plaquette de Si (1 nm, 3 nm, 5 nm, 9 nm, 15 nm, 20 nm, 35 nm). Nous développons différentes épaisseurs de \({\text{Al}}_{2} {\text{O}}_{3}\) sur une plaquette de Si (0,6 nm, 1 nm, 3 nm, 30 nm), puis nous développons épaisseurs fixes de MgO (9 nm). Nous développons une épaisseur fixe de MgO sur la plaquette de Si (35 nm), puis une épaisseur différente de \({\text{Al}}_{2} {\text{O} }_{3}\) (0,3 nm, 0,6 nm, 1 nm, 3 nm, 5 nm, 7 nm, 10 nm, 20 nm).

Recherche sur la relation entre l'épaisseur du film et SEE en concevant l'expérience de la couche d'émission

La nouvelle méthode de test pour SEE

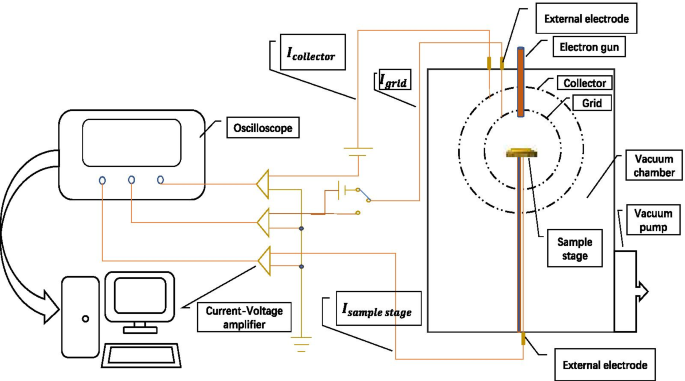

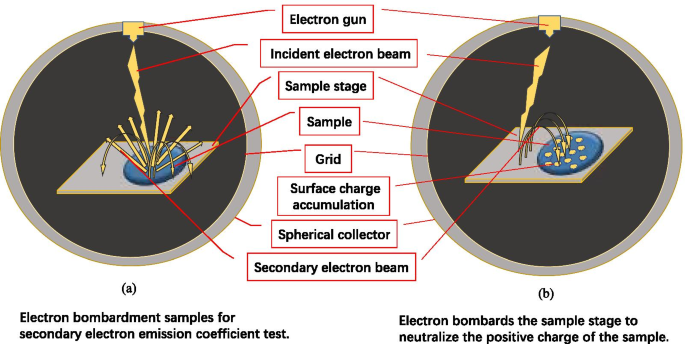

Nous utilisons la méthode du collecteur pour mesurer comme indiqué sur la Fig. 4 : connectez d'abord la platine de l'échantillon au collecteur, le courant mesuré par le picoampèremètre est le courant électronique incident, noté \(I_{{\text{p}}}\ ); dans les mêmes conditions incidentes, déconnecter l'échantillon et le collecteur, à ce moment le courant mesuré sur le collecteur est le courant électronique secondaire, noté \(I_{{\text{s}}}\).

$${\text{SEE}} =\frac{{I_{{\text{s}}} }}{{I_{{\text{p}}} }}$$

Schéma du système d'efficacité d'émission d'électrons secondaires

Nous avons conçu l'appareil dans une structure de forme globale pour assurer la collecte complète des électrons secondaires et aider à améliorer la précision des résultats de mesure.

Lorsque le matériau isolant est bombardé par des électrons incidents, la surface du matériau émet des électrons secondaires et accumule des charges positives dues à la perte d'électrons. La charge positive fait monter le potentiel. Parce que les électrons secondaires sont générés à quelques nanomètres de la surface du matériau et ont une faible énergie (~ eV). Les électrons secondaires sont très sensibles au potentiel positif. Le potentiel positif affectera le prochain processus d'émission d'électrons secondaires, entraînant une baisse du rendement des électrons secondaires.

Afin d'éliminer l'effet de l'accumulation de charges sur le résultat de la mesure du SEE de l'échantillon isolant et de mesurer avec précision le SEE de l'échantillon isolant, la méthode traditionnelle utilise directement un faisceau d'électrons de faible énergie pour irradier l'échantillon isolant, et le positif charge à la surface de l'échantillon est neutralisée par l'électron de basse énergie. La méthode traditionnelle présente deux inconvénients. Premièrement, il doit calculer avec précision la dose de neutralisation, il est facile d'avoir une charge positive sur la surface de l'échantillon en raison d'une dose de neutralisation insuffisante, ou une charge négative sur la surface de l'échantillon en raison d'une neutralisation excessive ; deuxièmement, il doit être équipé d'un autre canon à électrons à faible énergie [24, 25].

Nous proposons d'utiliser des électrons secondaires de faible énergie au lieu d'un faisceau d'électrons de faible énergie pour la neutralisation, ce qui surmonte les inconvénients des méthodes traditionnelles et obtient des électrons secondaires précis, comme le montre la figure 5 [29]. Nous plaçons l'échantillon d'isolant à tester sur la moitié de la platine d'échantillonnage et laissons l'autre moitié vide. La table d'échantillons est en acier inoxydable 304 et le potentiel électrique est de 0 V.

Schéma de principe de la nouvelle méthode d'essai du coefficient d'émission d'électrons secondaires du matériau

Lors du test d'un échantillon isolant, les électrons générés par le canon à électrons bombardent la surface de l'échantillon isolant comme indiqué sur la figure 5a, ce qui entraîne une zone de charge positive comme indiqué sur la figure 5b. Lors de la neutralisation de la charge de surface de l'échantillon isolant, la zone à moitié vide de la platine d'échantillonnage est bombardée en ajustant l'angle du canon à électrons pour que la platine d'échantillonnage émette des électrons secondaires, comme le montre la figure 5b.

En raison de l'attraction mutuelle des charges positives et des électrons, les électrons secondaires sont attirés vers la surface de l'échantillon pour la neutralisation des charges. Au fur et à mesure que la charge positive diminue, moins d'électrons sont attirés. Lorsque la charge positive sur la surface de l'échantillon est neutralisée, la surface de l'échantillon isolant revient à son état d'origine. Comme il n'y a pas de charge positive, il ne continuera pas à attirer les électrons secondaires de faible énergie générés par la platine d'échantillonnage, il n'y aura donc pas de neutralisation excessive qui entraînera une charge négative de la surface de l'échantillon.

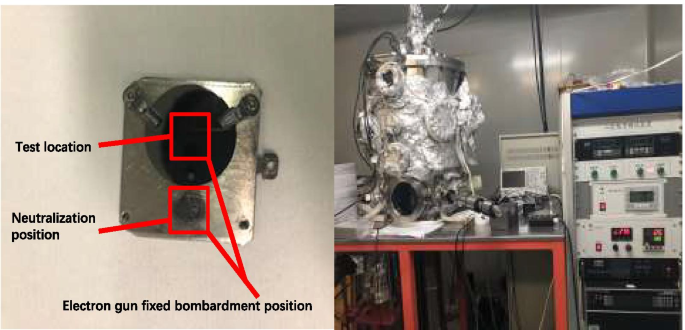

Le canon à électrons que nous utilisons bombarde la surface de l'échantillon à la même position à chaque fois, puis dévie le même angle pour bombarder la même position sur la platine de l'échantillon, comme illustré à la Fig. 6. En raison du processus de test SEE à long terme, la position sur l'étage d'échantillonnage bombardé par le canon à électrons pendant longtemps est devenu un point noir comme le montre la figure 6.

Photographies de l'échantillon, de la platine de l'échantillon et de l'équipement de test du coefficient d'émission d'électrons secondaire

Résultat et discussion

VOIR Zonage et analyse

Nous comparons la valeur SEE sous l'énergie des électrons incidents adjacents pour décrire le changement de SEE avec l'énergie des électrons incidents et la définissons comme

$$R_{{{\text{VOIR}}}} =\frac{{{\text{VOIR}}\left( {x + b } \right)}}{{{\text{VOIR}}\left ( {x } \droit)}}$$et le SEE du matériau est divisé en trois zones par la taille de la valeur \(R_{{{\text{SEE}}}}\), à savoir la région de basse énergie de l'électron incident (\(R_{{{ \text{SEE}}}} \ge 1.02\)), la région de moyenne énergie de l'électron incident (\(0.98 \le R_{{{\text{SEE}}}} <1.02\)) et la haute énergie région de l'électron incident (\({\text{R}}_{{{\text{SEE}}}} \ge 0.98\)). La plage d'énergie des électrons incidents du matériau que nous utilisons pour tester SEE est (100 eV, 1500 eV), x représente l'énergie électronique incidente, et b représente la longueur de pas de l'énergie électronique incidente dans le test SEE.

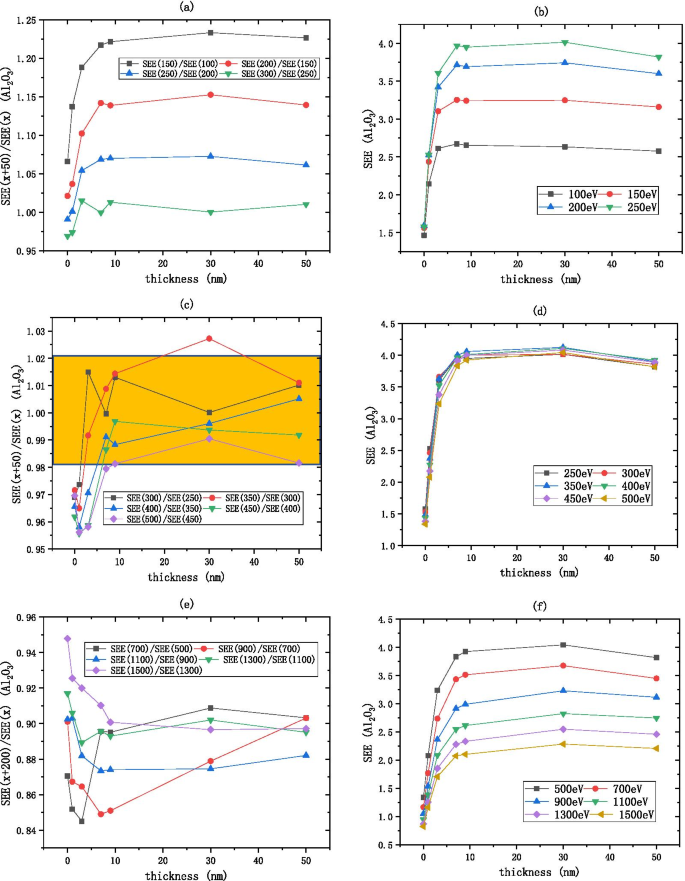

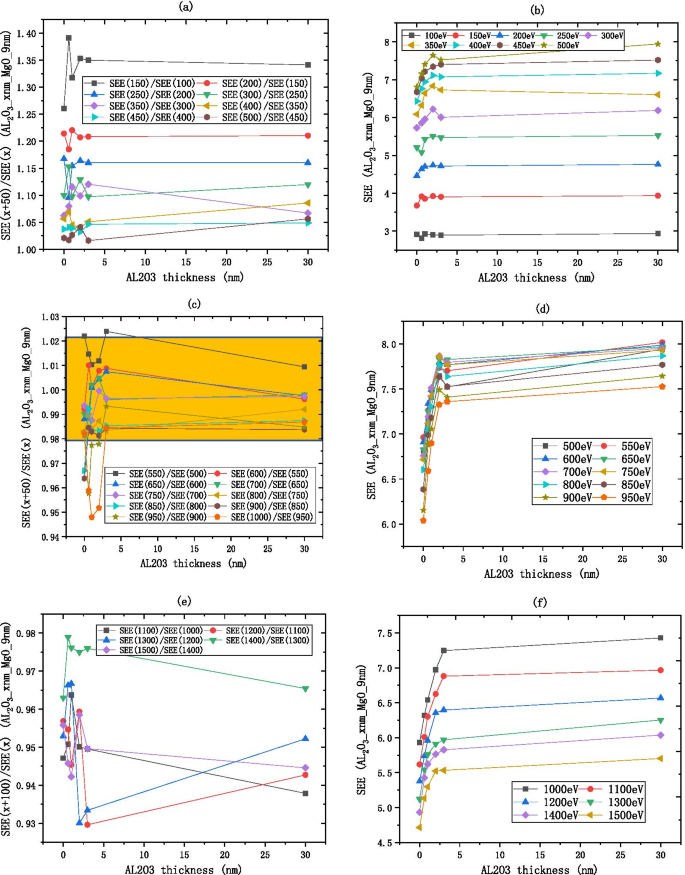

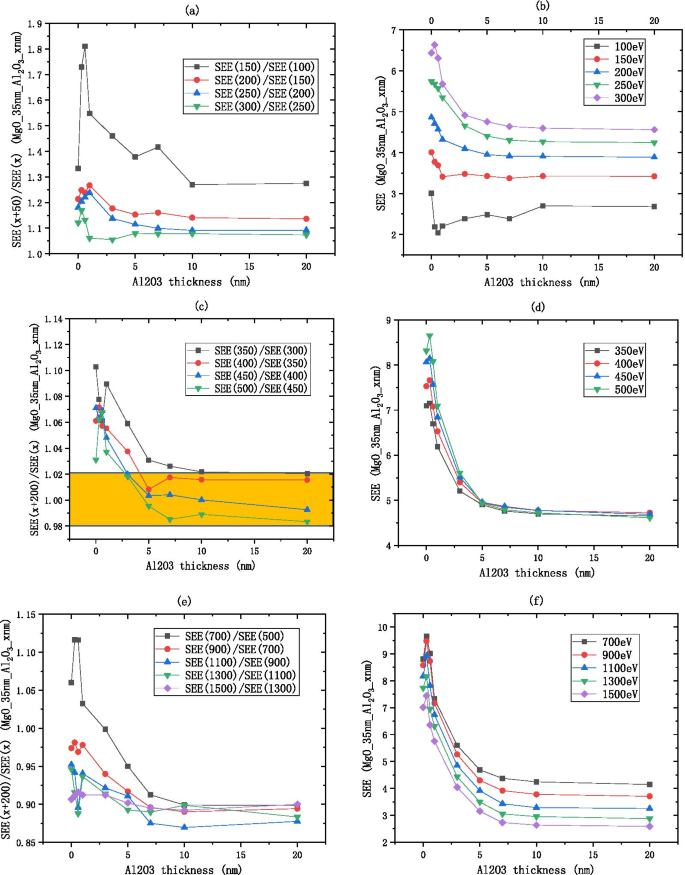

\({\text{Al}}_{2} {\text{O}}_{3}\) SEE reste essentiellement inchangé après 7 nm, comme le montre la figure 7. Comme le montre la figure 7a, b, le région de basse énergie de \({\text{Al}}_{2} {\text{O}}_{3}\) est comprise entre 100 et 250 eV, le \(R_{{{\text{SEE}} }}\) diminue de 1,25 à 1,02, indiquant que lorsque l'énergie électronique incidente augmente, la SEE augmente et se stabilise finalement. Comme le montre la Fig. 7c, d, la région d'énergie moyenne de \({\text{Al}}_{2} {\text{O}}_{3}\) est comprise entre 250 et 500 eV, le \( R_{{{\text{SEE}}}}\) est considéré comme constant dans l'intervalle de [0.98, 1.02], c'est-à-dire que le \(R_{{{\text{SEE}}}}\) est approximativement égal à 1, indiquant que le SEE est fondamentalement inchangé à mesure que l'énergie électronique incidente augmente. Comme le montre la Fig. 7e, f, la région de haute énergie de \({\text{Al}}_{2} {\text{O}}_{3}\) se situe entre 500 et 1500 eV, pour chaque augmentation de 200 eV d'énergie électronique incidente, le SEE diminue d'environ 0,9 fois.

Après division de l'énergie électronique incidente par \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}{{\text{SEE(x)}}} \) comme indiqué dans le a , c , e le changement de Al2 O3 (sur la plaquette de silicium, faire croître xnm-Al2 O3 ) VOIR avec l'épaisseur comme indiqué dans le b , d , f

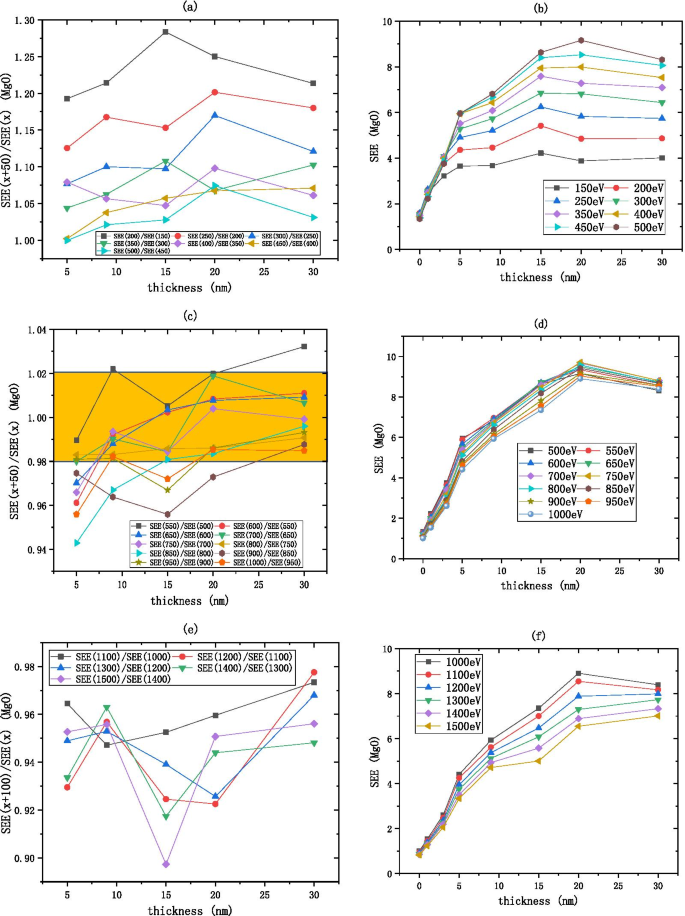

Le MgO SEE reste essentiellement inchangé après 20 nm, comme le montre la figure 9. Comme le montre la figure 8a, b, la région de basse énergie de MgO se situe entre 100 et 500 eV, le \(R_{{{\text{SEE} }}}\) diminue de 1,3 à 1, indiquant que lorsque l'énergie électronique incidente augmente, la SEE augmente et se stabilise finalement. Comme le montre la Fig. 8c, d, la région d'énergie moyenne de MgO est comprise entre 500 et 1000 eV, le \(R_{{{\text{SEE}}}}\) est considéré comme constant dans l'intervalle de [0,98, 1,02 ], c'est-à-dire que le \(R_{{{\text{SEE}}}}\) est approximativement égal à 1, indiquant que le SEE est fondamentalement inchangé à mesure que l'énergie électronique incidente augmente. Comme le montre la Fig. 8e, f, la région de haute énergie de MgO se situe entre 1 000 et 1 500 eV, pour chaque augmentation de 100 eV d'énergie électronique incidente, la SEE diminue d'environ 0,94 fois.

Après division de l'énergie électronique incidente par \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}{{\text{SEE(x)}}} \) comme indiqué dans le a , c , e le changement de MgO (sur la plaquette de silicium, croître xnm-MgO) VOIR avec l'épaisseur comme indiqué dans le b , d , f

Comme le montre la Fig. 9, le SEE de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO et MgO ont une partition d'énergie électronique incidente similaire, le SEE de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO reste essentiellement inchangé après 3 nm. Comme le montre la Fig. 9a, b, la région de basse énergie de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO est comprise entre 100 et 450 eV, le \(R_{{{\text{SEE}}}}\) diminue de 1,4 à 1,05, indiquant que lorsque l'énergie électronique incidente augmente, la SEE augmente et se stabilise finalement. Comme le montre la Fig. 9c, d, la région d'énergie moyenne de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO est comprise entre 500 et 1000 eV, le \(R_{{{\text{SEE}}}}\) est considéré comme constant dans l'intervalle de [0.98, 1.02], c'est-à-dire que le \(R_{{{\text{SEE}}}}\) est approximativement égal à 1, indiquant que le SEE est fondamentalement inchangé à mesure que l'énergie électronique incidente augmente. Comme le montre la Fig. 9e, f, la région de haute énergie de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO est comprise entre 1000 et 1500 eV, pour chaque augmentation de 100 eV d'énergie électronique incidente, la SEE diminue d'environ 0,95 fois. Étant donné que le SEE de \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO est stable dans la région d'énergie moyenne, l'énergie électronique incidente peut être exclue en tant que variable facteur.

Après division de l'énergie électronique incidente par \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}{{\text{SEE(x)}}} \) comme indiqué dans le a , c , e le changement de Al2 O3 /MgO (sur la plaquette de silicium, faire croître xnm-Al2 O3 puis croître de 9 nm-MgO) VOIR avec l'épaisseur comme indiqué dans le b , d , f

Comme le montre la Fig. 10, le SEE de MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) et \({\text{Al}}_{ 2} {\text{O}}_{3}\) ont une partition d'énergie électronique incidente similaire, le SEE de MgO/\({\text{Al}}_{2} {\text{O}}_{3 }\) reste fondamentalement inchangé après 3 nm. Comme le montre la Fig. 10a, b, la région de basse énergie de MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) est comprise entre 100 et 300 eV, le \(R_{{{\text{SEE}}}}\) diminue de 1,8 à 1, indiquant que lorsque l'énergie électronique incidente augmente, la SEE augmente et se stabilise finalement. Comme le montre la Fig. 10c, d, la région d'énergie moyenne de MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) est comprise entre 300 et 500 eV, le \(R_{{{\text{SEE}}}}\) est considéré comme constant dans l'intervalle de [0.98, 1.02], lorsque \({\text{Al}}_{2} {\text{O}} _{3}\) est mince, \(R_{{{\text{SEE}}}}\) s'écarte de 1, et la différence de SEE sous différentes énergies d'électrons incidents est évidente ; lorsque \({\text{Al}}_{2} {\text{O}}_{3}\) est épais, \(R_{{{\text{SEE}}}}\) est proche de 1 , et la différence n'est pas évidente. Comme le montre la Fig. 10e, f, la région de haute énergie de MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) se situe entre 500 et 1500 eV, lorsque \({\text{Al}}_{2} {\text{O}}_{3}\) est fin, \(R_{{{\text{SEE}}}}\) est proche de 1, et la différence de SEE sous différentes énergies d'électrons incidents n'est pas évidente ; lorsque \({\text{Al}}_{2} {\text{O}}_{3}\) est épais, \(R_{{{\text{SEE}}}}\) s'écarte de 1, et la différence est évidente; pour chaque augmentation de 200 eV d'énergie électronique incidente, le SEE diminue d'environ 0,9 fois.

Après division de l'énergie électronique incidente par \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}{{\text{SEE(x)}}} \) comme indiqué dans les a, c, e , le changement de MgO/Al2 O3 (sur la plaquette de silicium, faites croître 35 nm-MgO, puis développez xnm-Al2 O3 ) VOIR avec l'épaisseur comme indiqué dans le b , d, f

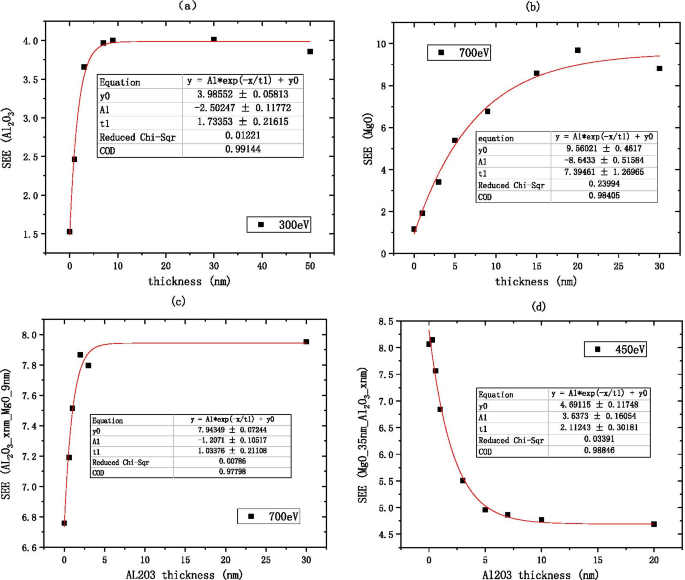

Comme le \({\text{Al}}_{2} {\text{O}}_{3}\) SEE est stable dans la région d'énergie moyenne, l'énergie électronique incidente peut être exclue en tant que facteur variable. Nous choisissons l'énergie moyenne des électrons incidents 300 eV comme norme pour mesurer le niveau SEE de \({\text{Al}}_{2} {\text{O}}_{3}\), la formule empirique pour le épaisseur de \({\text{Al}}_{2} {\text{O}}_{3}\) et le meilleur SEE est obtenu en ajustant comme le montre la figure 11a (tableau 1).

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =3,99 - 2,5{ *}e^{{ - \frac{{{\text{thickness}}}}{1.73}}}$$ (1)

Relationship between the material's best secondary electron emission coefficient and film thickness, a shows the information of Al2 O3 (on the silicon wafer, grow xnm-Al2 O3 ), b shows the information of MgO (on the silicon wafer, grow xnm-MgO), c shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), and d shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow xnm-Al2 O3 )

Because the MgO SEE is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11b.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} =9.56 - 8.64*e^{{ - \frac{{{\text{thickness}}}}{7.39}}}$$ (2)Because the SEE of \({\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11c.

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} =7.94 - 1.21\,*\,e^{{ - \frac{{{\text{thickness}}}}{1.03}}}$$ (3)Because the SEE of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 450 eV as the standard to measure the SEE level of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\), the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11d.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} =4.69 + 3.64\,*\,e^{{ - \frac{{{\text{thickness}}}}{2.11}}}$$ (4) $$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} =\frac{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.755$$According to formulas 1 and 2, the SEE level of 9 nm MgO is 1.755 times higher than that of 30 nm \({\text{Al}}_{2} {\text{O}}_{3}\).

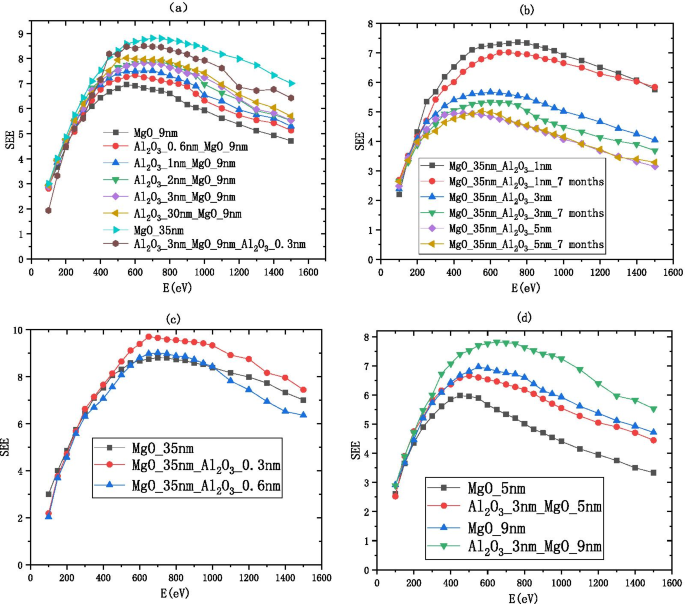

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{{30}}{{1.73}}}} }} \approx 1.973 \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}_{{{\text{SEE}}\,{\text{MgO}}}} \left( 9 \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{{7.39}}}} }} \approx 1.124 \\ \end{aligned}$$We deposit 0–30 nm \({\text{Al}}_{2} {\text{O}}_{3}\) and redeposit 9 nm MgO on the Si wafer as the film, as shown in Fig. 12a. formulas 1 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.973 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\). formulas 2 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.124 times higher than that of 9 nm MgO.

$$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} }}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} }} =\frac{{4.69 + 3.64\,*\,e^{{ - \frac{1}{2.11}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.743$$

Change of secondary electron emission coefficient with different incident electron energy, a shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), b shows the information of MgO/Al2 O3 and deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ), c shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), and d shows the information of Al2 O3 /MgO (on the silicon wafer, grow 3 nm-Al2 O3 , and then grow 5 nm-MgO)

The SEE level of MgO after deliquescent drops significantly as shown in Fig. 1. Then, we deposit 35 nm MgO and redeposit 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer as the film. We found the SEE of this film exposed to the air 7 months is close to the SEE without exposed to the air as shown in Fig. 12b. Formulas 1 and 3 show that the SEE level of 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.743 times higher than the SEE of \({\text{Al}}_{2} {\text{O}}_{3}\) and can be long-term maintain a high SEE level (no obvious deliquescence in 7 months).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.967, \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }} \approx 1.12 \\ \end{aligned}$$We deposited 35 nm MgO on the Si wafer and re-deposited 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a thin film as shown in Fig. 12c. It can be seen from formulas 1, 2 and 4 that the SEE level of 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.967 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\) and 1.12 times higher than that of MgO;

The emission layer of the electron multiplier pursues thinner and higher SEE level, so we sacrificed some SEE level to make the film thinner. We deposited 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer and re-deposited 5 nm MgO as a thin film as shown in Fig. 12d.

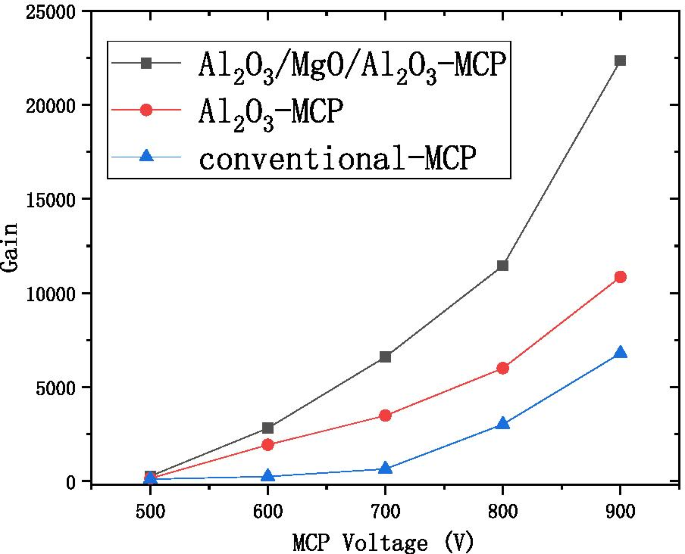

We propose to grow 2–3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a buffer layer, grow 5–9 nm MgO as the main layer, and grow 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as an enhancement layer or 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a protective layer as the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emissive layer of electron multipliers as shown in Fig. 13. SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer (\({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) = 3 nm/9 nm/0.3 nm) is shown in Fig. 12a. And, we tested a traditional microchannel plate with good gain and then grew \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer on microchannel wall of microchannel plate, and the gain result obtained by the test was significantly improved. Then, another piece of the first convention microchannel plate with close gain is grown with \({\text{Al}}_{2} {\text{O}}_{3}\) emission layer. Compared with the gain results obtained by the test, the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer structure is more superior as shown in Fig. 14.

Schematic diagram of sandwich structure (Al2 O3 /MgO/Al2 O3 )

Relationship between the voltage and gain of the three microchannel plates (conventional microchannel plate, microchannel plate for growing Al2 O3 emission layer, microchannel plate for growing Al2 O3 /MgO/Al2 O3 emission layer)

XPS Characterization and Transition Layer Concept

SEE data usually uses Dionne model for fitting analysis [26, 27]. The current double-layer model based on Dionne model does not consider the existence of a transition layer between the two materials. Through the design of the emission layer structure this time, the SEE difference between \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO and \({\text{Si}}\)/MgO can be clearly observed. Under the same SEE level, MgO exhibits a very large thickness difference. Sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) can get a higher SEE than MgO. Sample (1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) maintain a high SEE level. The current double-layer model [28] can no longer explain the above phenomenon, so we put forward the concept of transition layer, there are two kinds of materials at the interface, forming two processes:the process of destroying the bottom material and the process of building the top material. The following are two X-ray photoelectron spectroscopy (XPS) test experiments to prove and the concept of transition layer to understand the SEE phenomenon of multilayer materials.

XPS test experiment 1:

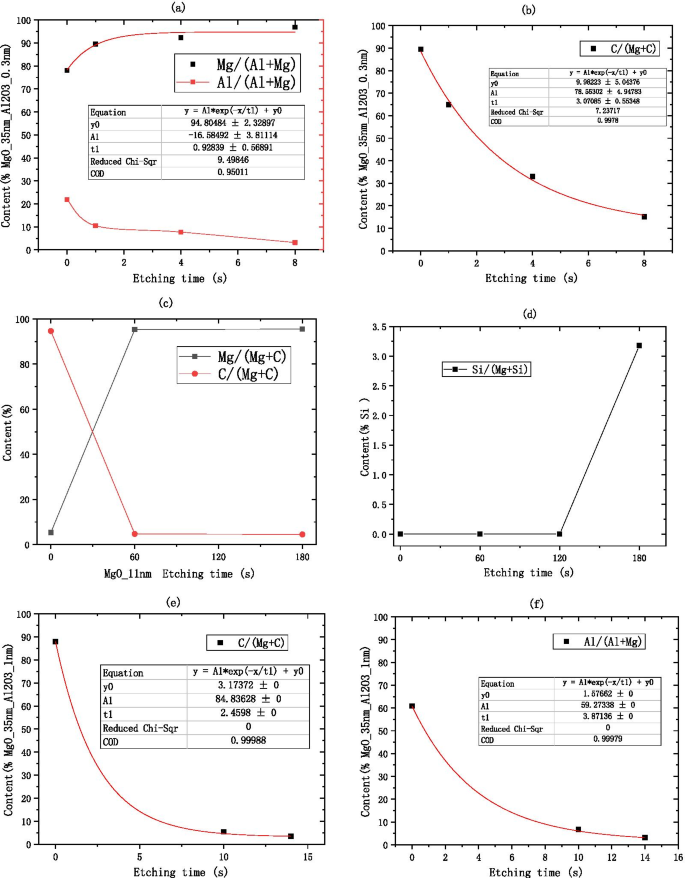

First, the sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) in the air for 1 year are tested for XPS as shown in Fig. 15a. We use an Ar ion gun to etch the surface of the material, and then test the various elements in the material by XPS. The two are alternately performed. The etching depth is controlled by controlling the etching time, and the relative atomic concentration percentage changes of various elements are obtained by XPS. Al element is almost undetectable after 8 s of etching as shown in Fig. 16a. The etching rate of \({\text{Al}}_{2} {\text{O}}_{3}\) is known, \({\text{Etching}}\,{\text{rate}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7{\text{{\AA}/s}}\),

$$\begin{aligned} &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }} *{\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,8\,{\text{s}} =5.6{\text{\AA}} \\ &{\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =1.29\,{\text{{\AA}/cycle}}\,*3\,{\text{cycle}} =3.87{\text{\AA}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }}> {\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \\ \end{aligned}$$

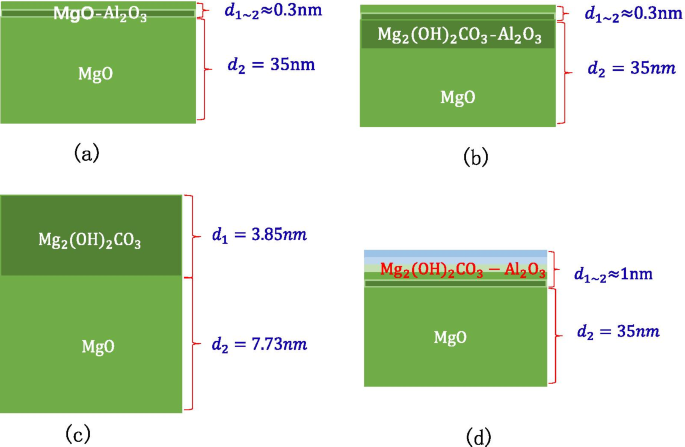

Schematic diagram of XPS test experiment sample, a shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), b shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Atomic concentration percentage of C, Al, Si elements relative to Mg element obtained by XPS. un Shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), a shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the C element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the Si element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), e shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ). f shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Therefore, it shows that \({\text{Al}}_{2} {\text{O}}_{3}\) must exist in the MgO part, that is, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the lattice state of the MgO surface. \({\text{Al}}_{2} {\text{O}}_{3}\) forms a finite solid solution in MgO [30]. At this time, the experimentally measured SEE level increased. As we all know, the higher the SEE level, the better the insulation of the material. Due to the destruction of the surface lattice, the surface layer of MgO is more insulating, which further confirms the process of destroying the underlying material in the concept of the transition layer.

According to the results of the SEE experiment, the SEE level has dropped significantly. A small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) in the top layer cannot protect the MgO in the bottom layer. MgO is still deliquescent in the air. The air contains \({\text{O}}_{2} ,{\text{H}}_{2} {\text{O}},{\text{CO}}_{2} ,{\text{CO}},{\text{N}}_{2}\), etc. When air enters MgO, the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) proceeds at the same time.

$$\begin{aligned} &{\text{MgO}} + {\text{H}}_{2} {\text{O}} ={\text{Mg}}\left( {{\text{OH}}} \right)_{2} \\ &{\text{MgO}} + {\text{CO}}_{2} ={\text{MgCO}}_{3} \\ &{\text{Mg}}\left( {{\text{OH}}} \right)_{2} + {\text{CO}}_{2} \rightleftharpoons {\text{MgCO}}_{3} + {\text{H}}_{2} {\text{O}} \\ &2{\text{MgO}} + 2{\text{H}}_{2} {\text{O}} + {\text{CO}}_{2} ={\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} \\ \end{aligned}$$The above four chemical reactions occur, the deliquescent reaction of air and MgO is mainly the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) to produce \({\text{MgCO}}_{3}\) and \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\). As long as the prepared MgO is exposed to the air, \({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\) will be produced. After being placed in the air for 28 days, \({\text{MgCO}}_{3}\) is the main product [31]. Because the tested MgO sample needs to be transferred to the SEE test equipment, the actual test is the SEE level of MgO–\({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\). Main reason for the decrease in SEE level is the \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) and MgCO3 produced by deliquescent. Therefore, when using XPS, C can be selected as the calibration element for the deliquescent depth of MgO in the air. As shown in Fig. 16b, after 8 s of etching, no Al content is detected, but C content is still detected, indicating that the MgO in the bottom layer continues to deliquesce and is not protected by a small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) as shown in Fig. 15b.

XPS test experiment 2:

First, the MgO sample in the air for 1 year are tested for XPS. After 1 min of etching, there was almost no C element as shown in Fig. 16c, indicating that the thickness of the dense \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film formed was the thickness of 1 min of etching.

After etching for 3 min, the sample begins to show Si element as shown in Fig. 16d, the etching rate of MgO and the thickness of \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film can be calculated through these data.

$$\begin{aligned} &{\text{Etching rate }}_{{{\text{MgO}}}} =\frac{{{\text{Thickness}}_{{{\text{MgO}}}} }}{{{\text{Etching time}}_{{{\text{MgO}}}} }} =\frac{{11.58\,{\text{nm}}}}{{180\,{\text{s}}}} =0.643{\text{{\AA}/s}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} }} \approx {\text{Etching}}\_{\text{Thickness}}_{{{\text{MgO}}}} \\ &\quad ={\text{Etching rate }}_{{{\text{MgO}}}} \,*\,{\text{Etching time}}_{{{\text{MgO}}}} =0.643{\text{\AA}}/{\text{s*}}60\,{\text{s}} \approx 3.85\,{\text{nm}} \\ \end{aligned}$$The 3.85 nm \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film layer acts as an air barrier layer to prevent further deliquescent of deep MgO as shown in Fig. 15c.

When 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is grown on MgO, the XPS test data show that there is basically no C content and no Al content in the sample after the etching time of 14 s as shown in Fig. 16e, f.

$${\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }}* {\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,14\,{\text{s}} =9.8{\text{\AA}}$$It can be known by testing the C content that the depth of air penetration into the material is about 1 nm at this time. According to the concept of the transition layer, there are two kinds of materials at the interface to form the process of destroying the bottom layer material and constructing the top layer material. At the interface, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the crystal lattice on the surface of MgO. In order to prevent excessive infiltration of air, a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic level is formed at least at 1 nm. When a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic layer is not formed, the infiltration of air into the material cannot be prevented as in Example 1 above. The \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{ Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) in the inner layer are mixed to help MgO form a dense air barrier layer in advance as shown in Fig. 15d.

The concept of transition layer understands the SEE phenomenon of multilayer materials:

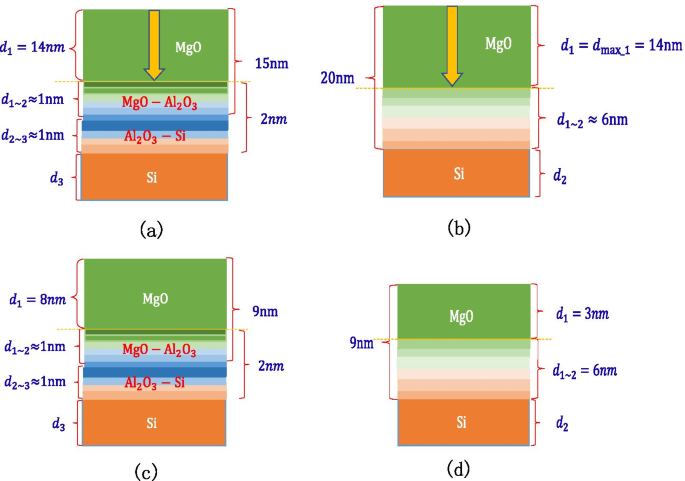

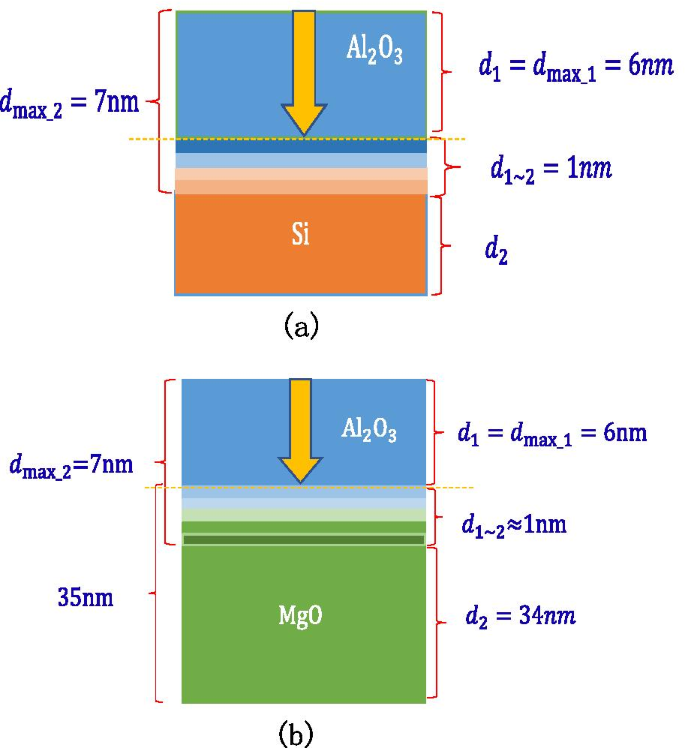

The schematic diagram shown in Fig. 17a shows the concept of the transition layer, The thickness of the top layer material is \(d_{1}\), the thickness of the bottom layer material is \(d_{2}\) and the thickness of the transition layer is \(d_{1\sim 2}\).The schematic diagram is shown in Fig. 17b, c when there is enough thick \({\text{Al}}_{2} {\text{O}}_{3}\) or MgO, the incident electron depth is \(d_{{{\text{max}}\_1}}\), and there is no transition layer between \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{Al}}_{2} {\text{O}}_{3}\) (there is no transition layer between MgO and MgO), that is, the thickness of the transition layer is 0. Through XPS test experiment 2, we get that the thickness of the transition layer between MgO and \({\text{Al}}_{2} {\text{O}}_{3}\) is 1 nm as shown in Fig. 17d, e.

un Schematic diagram of the transition layer of the double layer structure, b schematic diagram of the Al2 O3 transition layer and incident electron depth, c schematic diagram of the MgO transition layer and incident electron depth, d schematic diagram of the Al2 O3 /MgO transition layer, e schematic diagram of the MgO/Al2 O3 transition layer

When the top layer material in the double-layer structure is MgO, the thickness of the MgO that reaches the saturated SEE level is different when the bottom layer material is different. If electrons are incident on the bottom layer material, the SEE level of the bottom layer material is low and cannot reach the saturated SEE level. Therefore, to reach the saturation SEE level, a complete MgO incident electron path needs to be formed. When the bottom layer material is different, such as Si or \({\text{Al}}_{2} {\text{O}}_{3}\), the thickness of the transition layer will be different, so the top layer MgO shows a different thickness.

It is found through experiments that a sample that grows 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on a Si wafer and then grows 15 nm MgO can reach the SEE level of MgO saturation. Knowing that the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, it can be inferred that the thickness of the \({\text{Al}}_{2} {\text{O}}_{3}\)–Si transition layer is 1 nm, and the maximum depth of incident electrons of MgO is 14 nm as shown in Fig. 18a. It is found through experiments that the sample of 20 nm MgO grown on the Si wafer can reach the SEE level of MgO saturation. It has been inferred that the maximum depth of incident electrons of MgO is 14 nm, so the thickness of the MgO–Si transition layer can be calculated to be 6 nm as shown in Fig. 18b. Therefore, it can be explained that the SEE level of growing 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafer and then growing 9 nm MgO is higher than the SEE level of 9 nm MgO growing on Si wafer. This is because the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is thinner than that of the MgO–Si transition layer. The actual MgO thickness of 8 nm involved in incident electrons is much thicker than 3 nm as shown in Fig. 18c, d.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 15 nm-MgO), b shows the thickness of MgO (on the silicon wafer, grow 20 nm-MgO), c shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 9 nm-MgO), d shows the thickness of MgO (on the silicon wafer, grow 9 nm-MgO)

It can be seen through experiments that growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafers can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, so it can be calculated that the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is 6 nm; growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on 35 nm MgO can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, the thickness of the MgO-\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, and the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is calculated again to be confirmed by 6 nm, as shown in Fig. 19a, b.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 (on the silicon wafer, grow 7 nm-Al2 O3 ), b shows the thickness of MgO/Al2 O3 (on the silicon wafer, grow 20 nm-MgO, and then grow 7 nm-Al2 O3 )

Conclusions

In conclusion, we designed a global-shaped structure device for testing the SEE of the material and propose to use low-energy secondary electrons instead of low-energy electron beam for neutralization to measure the insulating material. We designed the emission layer of the electron multiplier with the idea of building a house to study the relationship between \({\text{Al}}_{2} {\text{O}}_{3}\) and MgO. We propose the nearest neighbor SEE ratio and use this to divide the SEE incident electron energy of the material into the high-energy region, the middle-energy region and the low-energy region. We have obtained four empirical formulas for SEE and thickness by studying \({\text{Al}}_{2} {\text{O}}_{3}\), MgO, MgO/\({\text{Al}}_{2} {\text{O}}_{3}\),\({\text{ Al}}_{2} {\text{O}}_{3}\)/MgO. We propose to use the concept of transition layer for SEE interpretation of multilayer materials and obtained the optimal \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) three-layer structure thickness suitable for electron multiplier through formula analysis and experimental experience. The thin film with this structure can maintain a high SEE level for a long time. This new emission layer will have broad application prospects in the channel electron multiplier (CEM), microchannel plate (MCP), independent electron multiplier and other devices.

Availability of data and materials

The authors do not wish to share their data. Because the authors have academic competition with other institutions. The authors want to protect their academic achievements and seek research funding for future research.

Nanomatériaux

- Le besoin crucial de services de conception mécanique

- Les défis de la conception de produits

- Trouver le bon endroit en concevant pour la fabrication additive

- Conception hygiénique pour les industries agroalimentaires et de transformation

- Conception pour la fabrication de PCB

- Nous avons mis à jour la ressource "Comment concevoir des boîtiers personnalisés pour les cartes mères"

- Ultiboard – Le guide ultime pour les débutants

- Merci pour les souvenirs!

- Un focus sur les directives de conception importantes pour faciliter la fabrication des PCB