Le char de type V tout composite de NCC démontre la future technologie de réservoir spatial composite

Le National Composites Center (NCC, Bristol, Royaume-Uni), avec les conseils de l'industrie du constructeur aérospatial Thales Alenia Space (Cannes, France), a fabriqué un démonstrateur de réservoir tout composite sans doublure (Type V) dans le cadre du projet SpaceTank. Il serait représentatif de ceux utilisés pour les réservoirs d'ergols de lanceurs et de satellites, offrant un gain de poids estimé à 30 % par rapport aux réservoirs d'ergols métalliques conventionnels actuellement utilisés. La NCC l'a démontré pour susciter l'intérêt du Royaume-Uni dans la fabrication de réservoirs composites pour les futurs besoins de propulsion spatiale. Selon la NCC, ce projet vitrine démontre comment la technologie des composites de pointe peut jouer un rôle vital sur les futures structures d'ingénierie dans la propulsion spatiale en réduisant le poids structurel du réservoir et en réduisant les coûts de lancement de satellite (télécharger le PDF de l'étude de cas).

L'objectif global du projet SpaceTank était de développer des outils de recherche et développement basés au Royaume-Uni nécessaires à la fabrication et à l'inspection des récipients sous pression cryogéniques. Plus précisément, le projet d'un an s'est concentré sur le développement d'une nouvelle solution de fabrication de réservoirs pour contenir des propergols cryogéniques.

L'industrie spatiale reconnaît le rôle essentiel des matériaux composites dans l'espace, certaines entreprises explorant déjà leur utilisation dans la conception de réservoirs spatiaux. Par exemple, Virgin Orbit (Long Beach, Californie, États-Unis) et RocketLab (Auckland, Nouvelle-Zélande) ont tous deux développé et démontré des réservoirs composites comme alternatives au métal pour le Launcher One et Électron fusées respectivement. En Australie, Omni Tanker (Smeaton Grange) et ses partenaires cherchent à développer et à commercialiser un réservoir d'hydrogène liquide sans revêtement composite (LH2 ), et plus près de chez nous en Europe, MT Aerospace (Augsbourg, Allemagne) développe des matériaux et des méthodes de fabrication et subit des tests pour un nouveau réservoir de carburant de fusée. Le projet NCC SpaceTank devrait faire du Royaume-Uni un acteur clé dans ce domaine.

Le démonstrateur NCC SpaceTank créé mesure 750 millimètres de long, a un diamètre de 450 millimètres et une capacité de stockage de fluide de plus de 96 litres. Il a été conçu et fabriqué avec une épaisseur de paroi nominale de 4,0 à 5,5 millimètres, ce qui permet au réservoir de résister à 85 bars de propergol sous pression. Le corps principal en composite de fibre de carbone comprend 8 kilogrammes de masse de matériau, mais selon la NCC, comme pour toutes les structures d'ingénierie, SpaceTank offre d'autres possibilités d'optimiser davantage cette réduction de poids. De plus, la pression nominale du NCC SpaceTank peut être augmentée grâce à l'utilisation de fibres de carbone plus résistantes et en augmentant l'épaisseur du composite. Alternativement, le SpaceTank pourrait être optimisé en termes de poids et de coût pour des applications à pression beaucoup plus faible en utilisant un matériau composite plus fin et moins rigide.

Au cours du projet SpaceTank, l'équipe NCC a développé une méthode innovante pour inclure les orifices de vanne de fluide en métal à l'outil lavable, afin de supprimer le besoin de toute opération d'assemblage secondaire et de liaison nécessaire pour le produit final. Ces orifices de vanne de fluide étaient maintenus dans le nouvel outillage, leur permettant d'être co-collés à la fibre de carbone au cours de la dernière étape du processus de fabrication.

Le corps principal du réservoir utilise un préimprégné en fibre de carbone époxy MTC510 fourni par SHD Composites (Mooresville, Caroline du Nord, États-Unis) dans une largeur de ruban de 300 millimètres. MTC510 est un système de résine époxy spécialement conçu pour durcir entre 80 °C et 120 °C et est durci pour augmenter sa tolérance aux dommages.

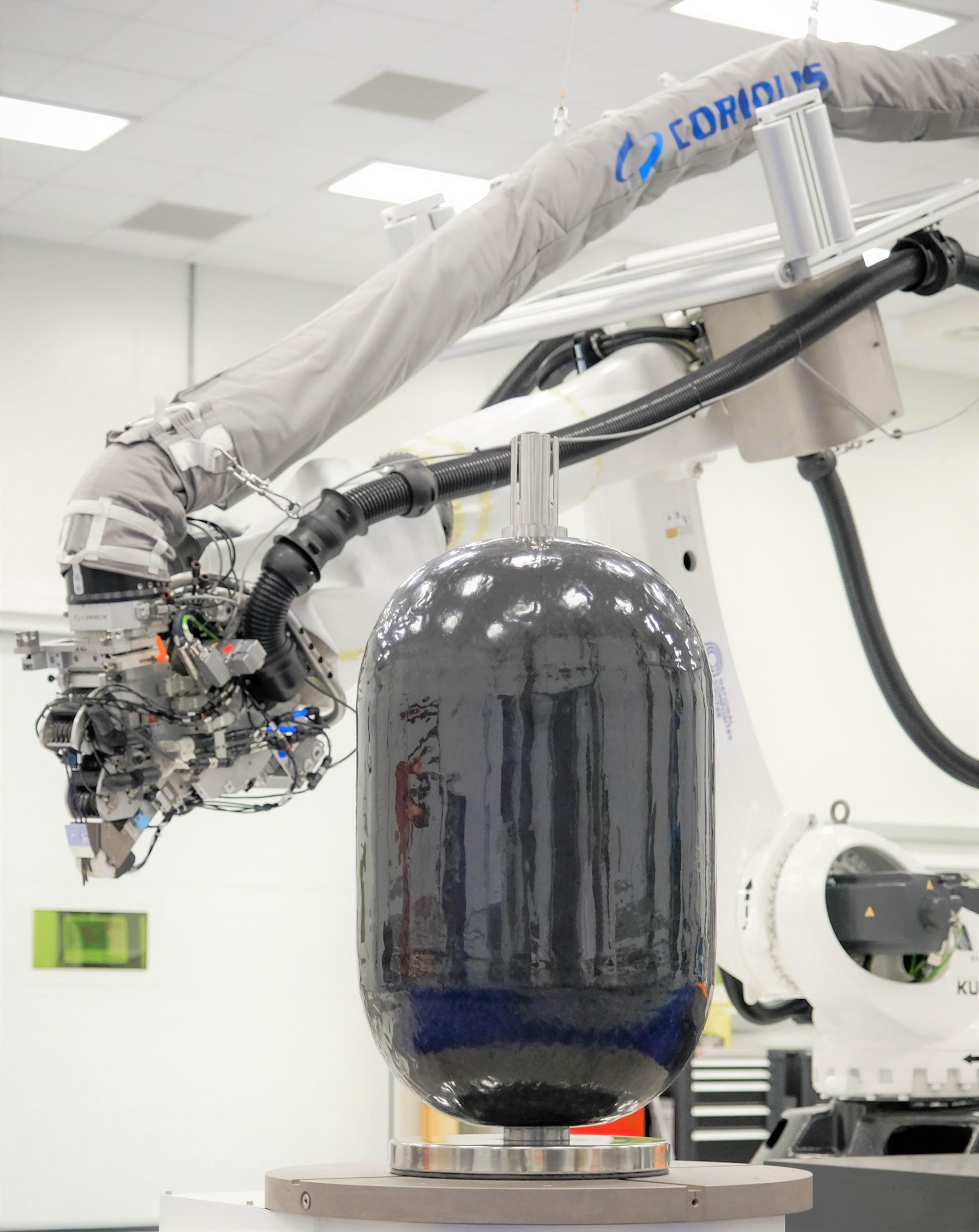

Ce matériau a été préparé pour le processus de fabrication SpaceTank par Bindatex (Bolton, Royaume-Uni), qui a également effectué une découpe de précision de faible largeur du ruban et a renvoyé 22 000 mètres (environ 72 178 pieds) du matériau dans un format de 6,35 millimètres préparé conformément à la Exigence de NCC pour une utilisation dans sa cellule de fabrication de placement automatisé de fibres (AFP) de Coriolis (Queven, France).

Le ruban refendu a été déposé sur l'outillage lavable en utilisant l'opération d'enroulement filamentaire sous tension du système Coriolis AFP. Une combinaison d'enroulement hélicoïdal et circulaire conçue par les ingénieurs de NCC à l'aide du logiciel d'enroulement filamentaire Cadwind de Material (Bruxelles, Belgique) a été utilisée pour déposer plus de 24 couches de matériau sur une épaisseur nominale de 5,5 millimètres. L'épaisseur et la direction/l'angle d'enroulement utilisés ici étaient uniquement à des fins de démonstration ; il est possible pour la NCC d'augmenter ou de diminuer l'épaisseur de la paroi composite et de modifier l'angle d'enroulement et la structure des plis pour optimiser pleinement le réservoir pour une pression ou une exigence de charge spécifique.

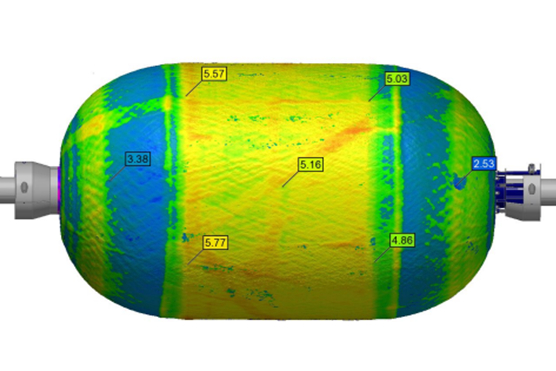

Immédiatement après le dépôt du matériau, le NCC SpaceTank a été inspecté à la recherche de défauts et de variations d'épaisseur. Il a ensuite été durci à l'autoclave à 100°C et ré-inspecté par la suite. Des techniques d'inspection par ultrasons C-Scanning et par thermographie d'essais non destructifs (END) ont été utilisées après le durcissement, et ces méthodes ont été comparées et contrastées pour déterminer l'adéquation de l'inspection des futurs réservoirs à la recherche de défauts tels que le délaminage et la porosité. Enfin, après avoir terminé l'évaluation de la qualité CND, le noyau de l'outillage interne a été lavé avec de l'eau froide sous pression pour laisser la cavité du réservoir interne vide.

Selon la NCC, la technique d'outillage pour le SpaceTank sans doublure s'est avérée difficile, ce qui a conduit au développement d'un processus de coulée en partenariat avec AeroConsultants (Huntingdon, Royaume-Uni) utilisant le matériau de noyau soluble dans l'eau Aqua de la société. L'outil fini comporte un noyau mâle centralisé avec une épaisseur de paroi nominale de 30 millimètres qui est coulé en deux parties puis collé. L'outil dispose de trois anneaux de renforcement internes (lavables) qui ont été conçus et fabriqués pour aider à résister à la charge de torsion attendue lors de la pose automatisée du composite et à la pression exercée pendant le durcissement en autoclave.

Cette démonstration de la NCC fournit désormais une base de recherche au Royaume-Uni pour le développement futur des réservoirs de propergol et aide à soutenir une nouvelle chaîne d'approvisionnement au Royaume-Uni pour les composants et équipements de pointe pour la fabrication de réservoirs composites.

Les futures activités de recherche dans ce domaine soutiendraient également l'augmentation de la part de 5 % du Royaume-Uni dans l'économie spatiale mondiale. Un rapport du gouvernement britannique en mai 2021 a montré que les revenus de l'industrie spatiale britannique sont passés de 14,8 milliards de livres sterling en 2016/2017 à 16,4 milliards de livres sterling en 2018/2019. Le rapport de synthèse de l'Agence spatiale britannique a également souligné que plus de 3 000 emplois ont été créés dans le secteur spatial britannique au cours des deux dernières années (2019-2021).

fibre

- La technologie de fabrication hybride est-elle l'avenir de la fabrication additive ?

- Impression 3D composite :une technologie émergente avec un brillant avenir

- SMI fournit la technologie composite de la plus haute qualité pour les applications militaires

- Votre guide des sciences et technologies composites

- La technologie de réalité augmentée se réchauffe dans l'espace industriel

- Barre d'armature composite pour future infrastructure

- Innovate UK accorde à NCC 355 000 £ pour aider à atteindre un avenir net zéro

- Composite + métal :technologie hybride à profil creux

- 7 tendances technologiques étonnantes pour façonner l'ingénierie future