Relever les défis de conception des compteurs d'énergie CC de précision

Grâce au développement d'une technologie de conversion de puissance efficace basée sur une large bande interdite semi-conducteurs, la mesure précise de l'énergie en courant continu devient pertinente, en particulier lorsque la facturation de l'énergie est impliquée. Cet article traite des défis liés aux compteurs à courant continu et propose une proposition de conception de compteur d'énergie à courant continu.

Les premiers développeurs de réseaux ont travaillé avec du courant alternatif (ca) pour alimenter le monde en électricité, car il était plus facile à utiliser. Dans de nombreux domaines, cependant, le courant continu (cc) peut considérablement améliorer l'efficacité, et de nombreuses applications voient désormais des avantages à passer à l'échange d'énergie en courant continu grâce au développement d'une technologie de conversion de puissance efficace et économique basée sur des semi-conducteurs à large bande interdite. En conséquence, le comptage précis de l'énergie en courant continu devient pertinent, en particulier lorsque la facturation de l'énergie est impliquée.

Dans le premier article de cette série en deux parties, nous avons discuté des opportunités de comptage en courant continu dans les stations de recharge de véhicules électriques, la production d'énergie renouvelable, les fermes de serveurs, les micro-réseaux et le partage d'énergie peer-to-peer. Cet article traite des défis posés par les compteurs à courant continu et propose une proposition de conception de compteur d'énergie à courant continu.

Au début des années 1900, les compteurs d'énergie à courant alternatif traditionnels étaient entièrement électromécaniques. La combinaison d'une tension et d'une bobine de courant a été utilisée pour induire des courants de Foucault dans un disque en aluminium en rotation. Le couple résultant sur le disque était proportionnel au produit du flux magnétique généré par les bobines de tension et de courant. Enfin, l'ajout d'un aimant de rupture pour le disque rendait la vitesse de rotation directement proportionnelle à la puissance réelle consommée par la charge. À ce stade, mesurer l'énergie consommée consiste simplement à compter le nombre de rotations sur une période de temps.

Les compteurs ca modernes sont nettement plus complexes, précis et protégés contre les falsifications. Désormais, un compteur intelligent à la pointe de la technologie peut même surveiller sa précision absolue et détecter des signes de falsification 24h/24 et 7j/7 lorsqu'il est installé sur le terrain. C'est le cas du circuit intégré de mesure ADE9153B d'Analog Devices, activé avec m Bien sûr ® La technologie. Les compteurs d'énergie, qu'ils soient modernes, traditionnels, alternatifs ou continus, sont tous classés en fonction de leur constante d'impulsions par kWh et de leur précision en pourcentage. Le nombre d'impulsions par kWh indique le taux de mise à jour de l'énergie, ou la résolution. La précision de classe certifie l'erreur de mesure maximale de l'énergie.

Semblable à l'ancien compteur mécanique, l'énergie dans un intervalle de temps donné est calculée en comptant ces impulsions ; plus la fréquence d'impulsion est élevée, plus la puissance instantanée est élevée, et vice versa.

Architecture du compteur CC

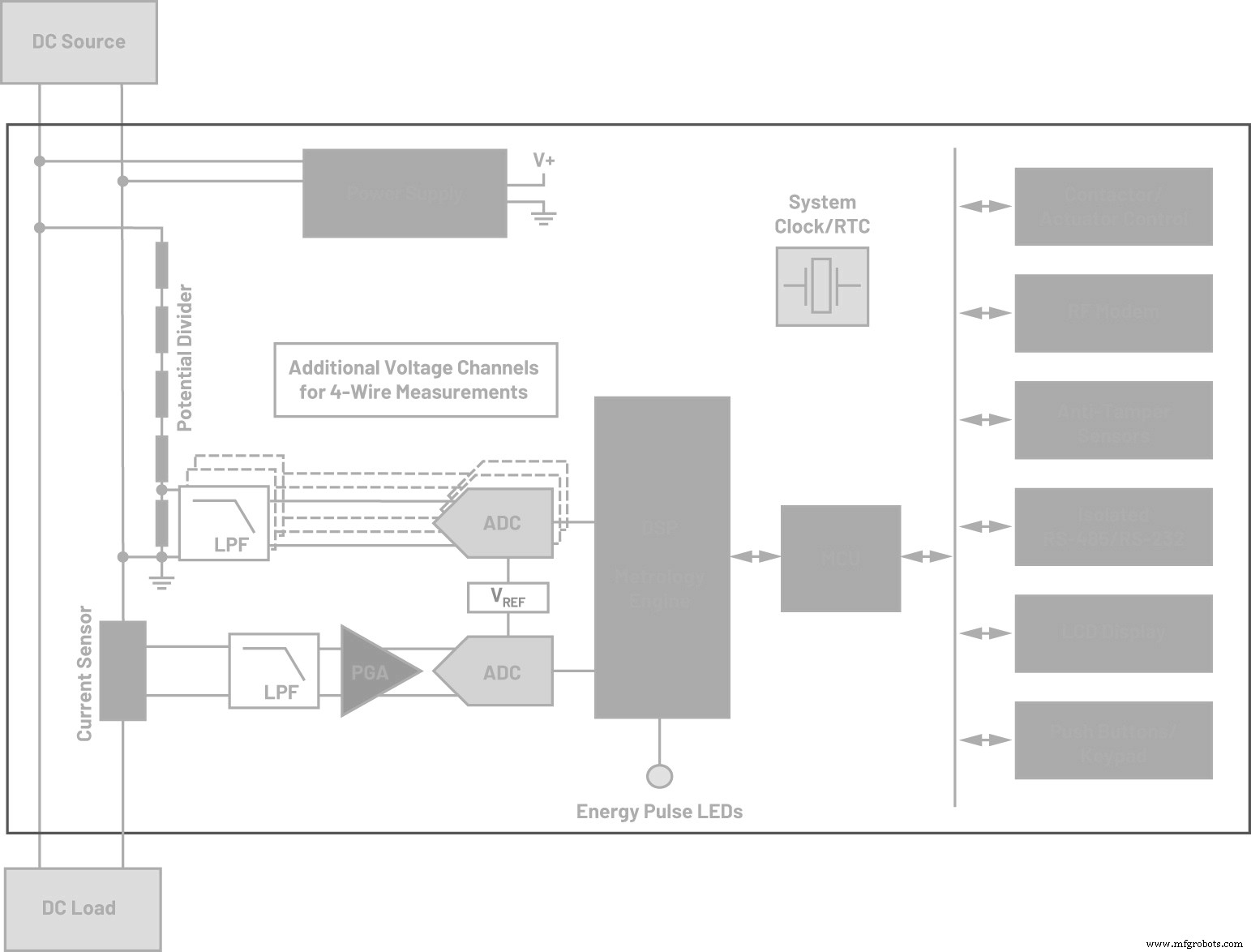

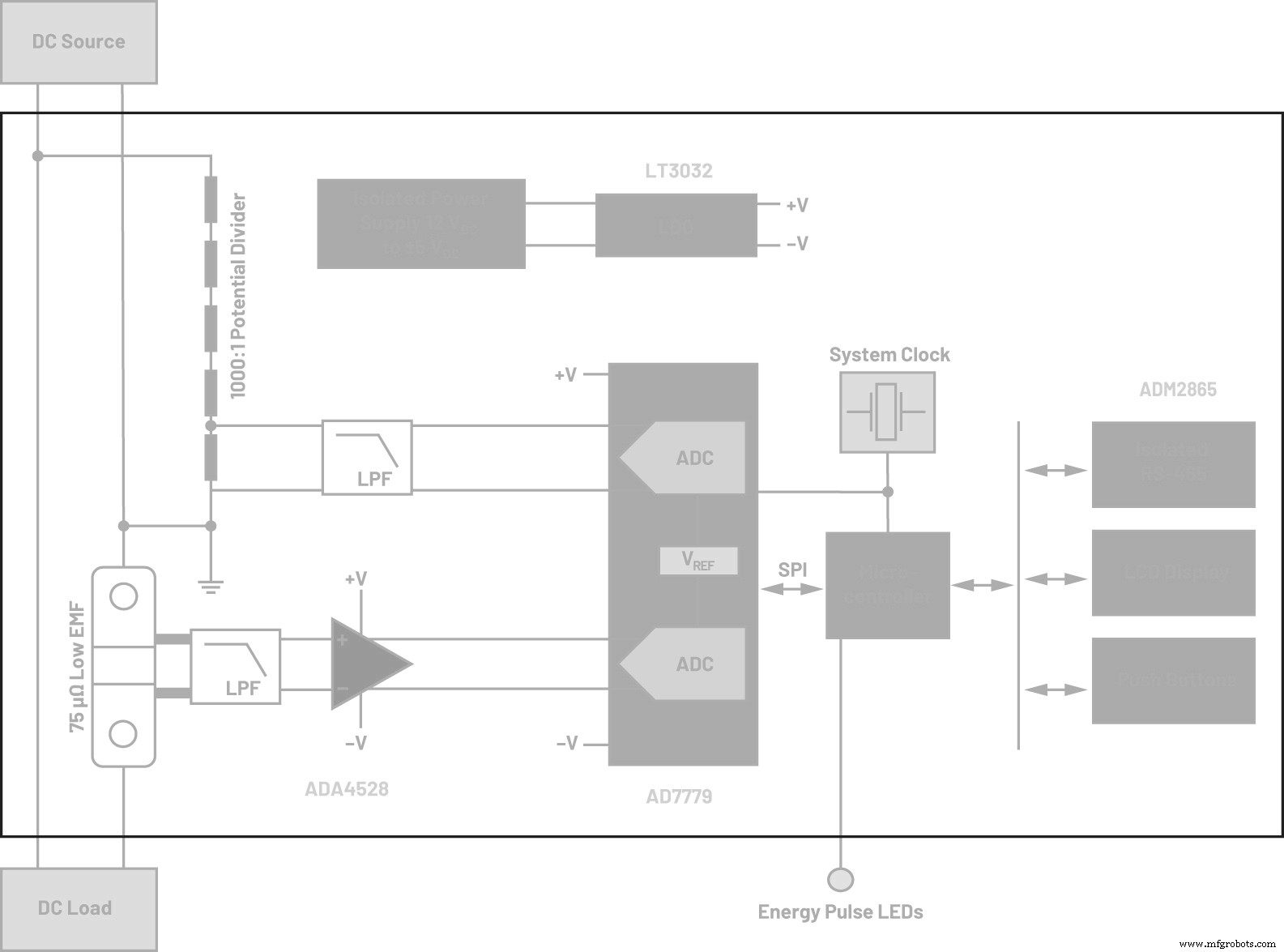

L'architecture de base d'un compteur à courant continu est représentée sur la figure 1. Afin de mesurer la puissance consommée par la charge (P =V × I), au moins un capteur de courant et un capteur de tension sont nécessaires.

cliquez pour l'image en taille réelle

Figure 1. Architecture du système de compteur d'énergie CC. (Source :Appareils analogiques)

Lorsque le côté bas est au potentiel de la terre, le courant circulant dans le compteur est généralement mesuré du côté haut pour minimiser le risque de fuites non mesurées, mais le courant peut également être mesuré du côté bas, ou des deux côtés si l'architecture de conception l'exige. La technique de mesure et de comparaison des courants des deux côtés de la charge est souvent utilisée pour permettre au compteur de détecter les défauts et les sabotages. Cependant, lorsque le courant est mesuré des deux côtés, au moins un capteur de courant doit être isolé afin de faire face au potentiel élevé aux bornes des conducteurs.

Mesure de la tension

La tension est généralement mesurée avec un diviseur de potentiel résistif, où une échelle de résistances est utilisée pour réduire proportionnellement le potentiel à un niveau compatible avec l'entrée ADC du système.

En raison de la grande amplitude du signal d'entrée, une mesure de tension précise peut être facilement réalisée avec des composants standard. Cependant, il faut faire attention aux coefficients de température et aux coefficients de tension du composant choisi, afin de garantir la précision requise sur toute la plage de température.

Comme indiqué dans l'article précédent, les compteurs d'énergie à courant continu pour des applications telles que les stations de recharge de véhicules électriques doivent parfois facturer exclusivement l'énergie transférée au véhicule. Afin de répondre aux exigences de mesure, les compteurs d'énergie CC pour chargeurs de véhicules électriques peuvent être tenus d'avoir plusieurs canaux de tension, permettant au compteur de détecter la tension également au point d'entrée du véhicule (mesure à 4 fils). Le comptage d'énergie CC dans une configuration à 4 fils garantit que toutes les pertes résistives de la pile de charge et du câble sont déduites de la facture énergétique totale.

Mesure du courant pour la mesure de l'énergie CC

Le courant électrique peut être mesuré soit par connexion directe, soit indirectement, en détectant le champ magnétique généré par le flux du porteur de charge. La section suivante traite des capteurs les plus populaires pour la mesure de courant continu.

Résistance de shunt

La détection de courant de connexion directe est une méthode éprouvée de mesure du courant alternatif et continu. Le flux de courant est acheminé à travers une résistance shunt de valeur connue. La chute de tension à travers la résistance shunt est directement proportionnelle au courant circulant comme décrit par la loi d'Ohm bien connue (V =R × I), et elle peut être amplifiée et numérisée, fournissant une représentation précise du courant circulant dans le circuit .

La détection par résistance shunt est une méthode bon marché, précise et puissante pour mesurer le courant de mA à kA, avec une bande passante théoriquement illimitée. Cependant, la méthode souffre de certains inconvénients.

Lorsque le courant circule dans une résistance, la chaleur Joule est générée proportionnellement au carré du courant. Cela entraînera non seulement des pertes en termes d'efficacité, mais l'auto-échauffement modifiera la valeur résistive du shunt elle-même avec une dégradation conséquente de la précision. Pour limiter l'effet d'auto-échauffement, une résistance de faible valeur est utilisée. Cependant, lorsqu'une petite résistance est utilisée, la tension aux bornes de l'élément de détection est également faible et parfois comparable au décalage en courant continu du système. Dans ces conditions, atteindre la précision requise sur l'extrémité inférieure de la plage dynamique peut ne pas être une tâche triviale. Des frontaux analogiques à la pointe de la technologie, avec un décalage CC ultra-faible et une dérive de température ultra-faible, peuvent être utilisés pour surmonter les limitations des résistances shunt de petite valeur. Cependant, comme les amplificateurs opérationnels ont un produit gain-largeur de bande constant, un gain élevé limitera la bande passante disponible.

Les shunts de détection de courant de faible valeur sont généralement fabriqués à partir d'alliages métalliques spécifiques tels que le manganèse-cuivre ou le nickel-chrome, qui annulent les dérives de température opposées de leurs constituants pour entraîner une dérive globale de l'ordre de dizaines de ppm/°C.

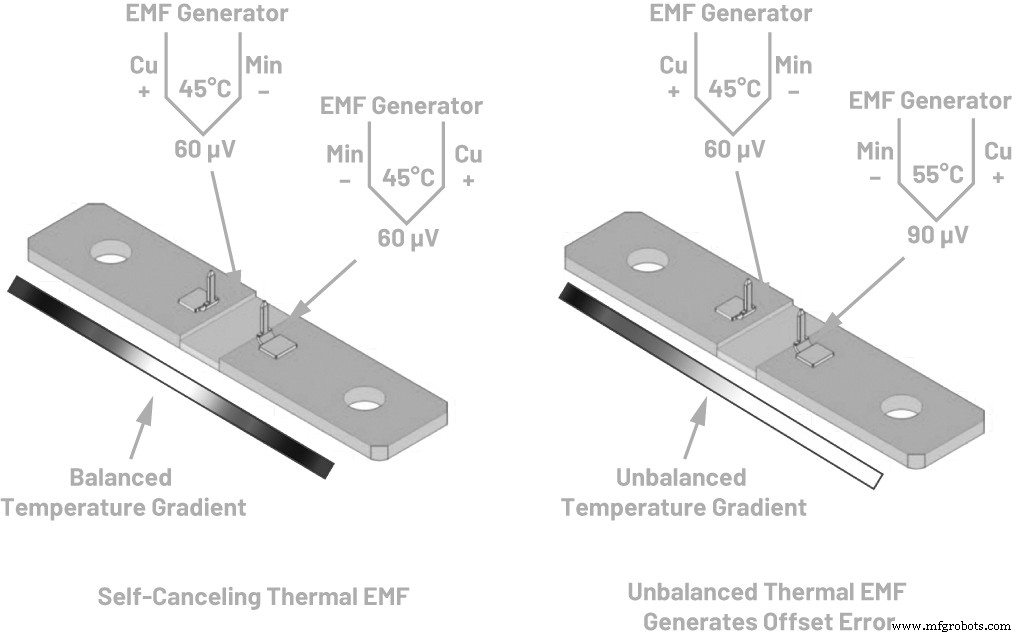

Un autre facteur d'erreur dans la mesure du courant continu à connexion directe peut être le phénomène de force électromotrice thermique (CEM), également connu sous le nom d'effet Seebeck. L'effet Seebeck est un phénomène dans lequel une différence de température entre au moins deux conducteurs électriques ou semi-conducteurs différents formant une jonction produit une différence de potentiel entre les deux. L'effet Seebeck est un phénomène bien connu, et il est largement utilisé pour détecter la température dans les thermocouples.

cliquez pour l'image en taille réelle

Figure 2. CEM thermique dans les shunts causés par le gradient de température. (Source :Appareils analogiques)

Dans le cas de shunts de courant connectés à 4 fils, la chaleur Joule se formera au centre de l'élément en alliage résistif, se propageant tandis que les fils de détection en cuivre, qui peuvent être connectés à un PCB (ou à un support différent), et qui peuvent avoir une température différente.

Le circuit de détection formera une distribution symétrique de différents matériaux ; par conséquent, le potentiel aux jonctions sur les fils de détection négatifs et positifs s'annulera approximativement. Cependant, toute différence de capacité thermique, telle qu'un fil de détection négatif connecté à une masse de cuivre plus grande (plan de masse), peut produire une inadéquation dans la distribution de la température, entraînant une erreur de mesure causée par l'effet EMF thermique.

Pour cette raison, il faut faire attention au raccordement du shunt et à la répartition de la chaleur générée.

Détection de champ magnétique—Mesure de courant indirect

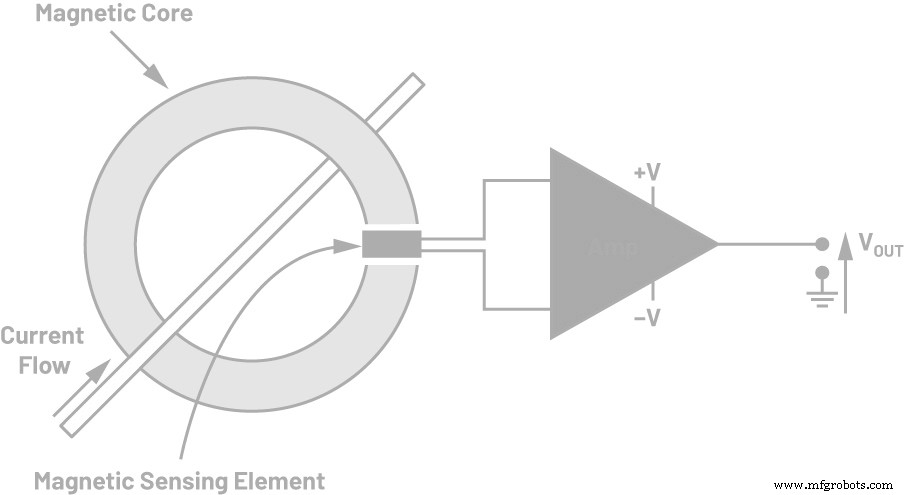

Effet Hall en boucle ouverte

Le capteur est construit avec un anneau à haute perméabilité magnétique à travers lequel passe le fil de courant détecté. Cela concentre les lignes de champ magnétique entourant le conducteur mesuré sur un capteur à effet Hall, qui est inséré dans la zone de section transversale du noyau magnétique. La sortie de ce capteur est préconditionnée et généralement disponible en différentes saveurs. Les plus courants sont :0 V à 5 V, 4 mA à 20 mA ou interface numérique. Tout en fournissant une isolation et une plage de courant élevée pour un coût relativement faible, les précisions absolues ne sont généralement pas inférieures à 1 %.

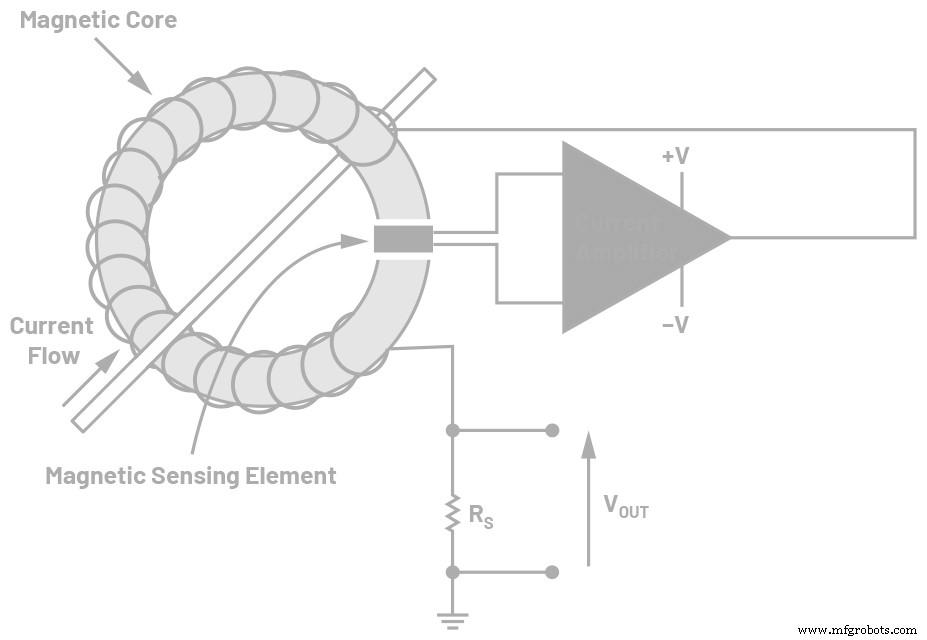

Effet Hall en boucle fermée

Un enroulement secondaire multitours sur le noyau perméable entraîné par un amplificateur de courant fournit une rétroaction négative pour atteindre une condition de flux total nul. En mesurant le courant de compensation, la linéarité est améliorée et il n'y a pas d'hystérésis du noyau avec une dérive de température globale supérieure et une précision plus élevée par rapport à la solution en boucle ouverte. Les plages d'erreur typiques descendent jusqu'à 0,5 %, mais les circuits de compensation supplémentaires rendent le capteur plus coûteux et parfois limité en bande passante.

Fluxgate

Est un système complexe en boucle ouverte ou fermée où le courant est mesuré en surveillant les variations du flux magnétique d'un noyau intentionnellement saturé. Une bobine est enroulée autour d'un noyau ferromagnétique à haute perméabilité qui est intentionnellement saturé par une bobine secondaire entraînée par une tension d'onde carrée symétrique.

cliquez pour l'image en taille réelle

Figure 3. Un transducteur de courant en boucle ouverte basé sur un concentrateur de flux et un capteur magnétique. (Source :Appareils analogiques)

cliquez pour l'image en taille réelle

Figure 4. Un exemple de principe de fonctionnement des transducteurs de courant en boucle fermée. (Source :Appareils analogiques)

L'inductance de la bobine s'effondre chaque fois que le noyau approche une saturation positive ou négative, et le taux de variation de son courant augmente. La forme d'onde du courant de la bobine reste symétrique à moins qu'un champ magnétique externe ne soit appliqué en plus, auquel cas la forme d'onde devient asymétrique. En mesurant l'importance de cette asymétrie, on peut estimer l'intensité du champ magnétique externe, et par conséquent le courant qui l'a généré. Il offre une bonne stabilité de température et une précision jusqu'à 0,1%. Cependant, l'électronique complexe du capteur en fait une solution coûteuse avec des prix 10 fois plus élevés que les autres solutions isolées.

Comptage d'énergie CC :exigences et normalisation

Bien que la normalisation de la mesure de l'énergie en courant continu puisse ne pas sembler trop difficile à réaliser par rapport à l'écosystème de normes de mesure en courant alternatif existant, les parties prenantes de l'industrie débattent toujours des exigences pour différentes applications, demandant plus de temps pour régler les détails exacts de la mesure en courant continu.

La CEI travaille sur la CEI 62053-41 afin de définir des exigences spécifiques aux compteurs statiques à courant continu pour l'énergie active avec des classes de précision de 0,5 % et 1 %.

La norme propose une gamme de tensions et courants nominaux et fixe des limites à la consommation électrique maximale des canaux de tension et de courant du compteur. De plus, comme l'exigence de mesure en courant alternatif, une précision spécifique est définie sur toute la plage dynamique, ainsi que le seuil de courant pour la condition à vide.

Dans le projet, il n'y a pas d'exigence spécifique pour la bande passante du système, mais un test de variation de charge rapide est requis pour réussir, définissant une exigence implicite sur la bande passante minimale du système.

Le comptage CC dans les applications de recharge de véhicules électriques est parfois conforme à la norme allemande VDE-AR-E 2418 ou à l'ancienne norme ferroviaire EN 50463-2. Selon EN 50463-2, les précisions sont spécifiées par transducteur, et l'erreur d'énergie combinée est alors une somme en quadrature de la tension, du courant et de l'erreur de calcul :

Tableau 1. Pourcentage d'erreur de courant maximum selon EN 50463-2

Plage actuelle Classe 0.2R Classe 0.5R Classe 1R 1% à 5% IN 1%2,5%5%5% à 10% IN 0,4%1% 1,5%10% à 120% IN 0,2%0,5%1%Tableau 2. Pourcentage d'erreur de tension maximum selon EN 50463-2

Plage de tension Classe 0.2R Classe 0.5R Classe 1R <66% VN 0,4%1%2%66% à 130% VN 0.2%0.5%1%Une preuve de concept conforme à la norme DC Compteur

Analog Devices est un leader de l'industrie dans la technologie de détection de précision, offrant une chaîne de signaux complète pour des mesures de courant et de tension de précision afin de répondre aux exigences des normes restrictives. La section suivante présentera une preuve de concept pour un compteur d'énergie à courant continu conforme à la future norme spécifique à l'application IEC 62053-41.

Compte tenu de l'espace des compteurs d'énergie en courant continu de qualité facturation dans les micro-réseaux et les centres de données, nous pouvons faire l'hypothèse des exigences indiquées dans le tableau 3.

Tableau 3. Spécifications des compteurs d'énergie CC - Preuve de concept

Note

Nominal GammeDynamique Mesure

(Plage Max) Tension±400 VDC 100:1±600 VCourant±80 A100:1±240 APrécision1 % à 5 % INOM 1% 5% à 120% INOM 0,5% Température–25°C à +55°C–40°C à

+70°C stockageMeter Constant1000 imp/ kWh Tension et

Courant Bande passante2,5 kHz

Une détection de courant précise et bon marché peut être obtenue en utilisant une petite valeur et un shunt EMF faible (<1 μVEMF /°C). Garder la résistance shunt faible est fondamental pour réduire l'effet d'auto-échauffement et maintenir le niveau de puissance en dessous des limites requises par la norme.

Un shunt commercial de 75 maintiendra la puissance dissipée en dessous de 0,5 W.

cliquez pour l'image en taille réelle

Figure 5. Architecture du système de compteurs à courant continu. (Source :Appareils analogiques)

Cependant, 1% du courant nominal de 80 A générera un petit signal de 60 V sur un shunt de 75 μΩ, nécessitant une chaîne de signal dans la plage de performances de dérive de décalage inférieure au microvolt.

L'ADA4528, avec une tension de décalage max. de 2,5 V et une dérive de tension de décalage max de 0,015 V/°C, est bien adapté pour fournir une dérive ultra-faible, une amplification de 100 V/V pour le petit signal shunt. Par conséquent, l'échantillonnage simultané, 24 bits ADC AD7779 peut être directement connecté à l'étage d'amplification, avec une contribution de dérive de décalage d'entrée de 5 nV/°C.

Une tension continue élevée peut être mesurée avec précision avec un diviseur de potentiel résistif de rapport 1000:1 directement connecté à l'entrée AD7779 ADC.

Enfin, un microcontrôleur implémente une simple fonctionnalité de métrologie échantillon par échantillon, pilotée par interruption, où pour chaque échantillon ADC la routine d'interruption :

- Lire les échantillons de tension et de courant

- Calcule la puissance instantanée (P =I × V)

- Accumule la puissance instantanée dans un accumulateur d'énergie

- Vérifie si l'accumulateur d'énergie dépasse le seuil d'énergie pour générer une impulsion d'énergie et efface le registre d'accumulation d'énergie

De plus, en plus de la fonctionnalité de métrologie, le microcontrôleur permet des interfaces au niveau du système telles que RS-485, écran LCD et boutons poussoirs.

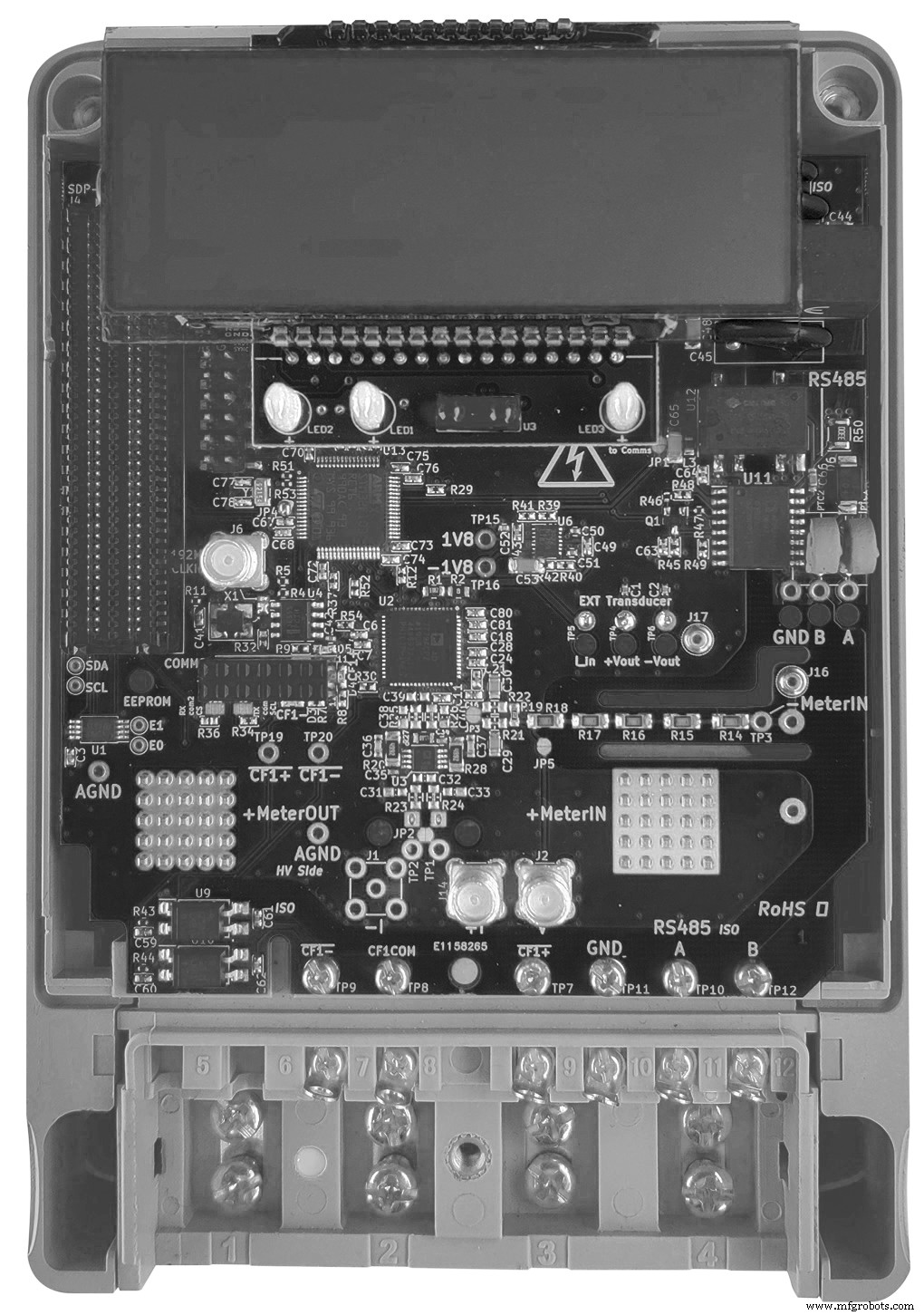

cliquez pour l'image en taille réelle

Figure 6. Preuve de concept — prototype. (Source :Appareils analogiques)

Luca Martini a reçu un M.Eng. diplôme en électronique et ingénierie des télécommunications pour l'énergie de l'Université de Bologne, Italie, en 2016. Dans le cadre de son M.Eng. diplôme, il a passé sept mois chez Fraunhofer IIS, à Nuremberg, en Allemagne, à développer un système de contrôle de précision en temps réel pour la caractérisation des récupérateurs d'énergie piézoélectriques. De 2006 à 2016, Luca a travaillé en tant que développeur de systèmes et de matériel informatique dans le secteur biomédical. En 2016, Luca a rejoint le groupe Energy and Industrial System chez Analog Devices, à Édimbourg, au Royaume-Uni. Il peut être contacté à luca.martini@analog.com.

Luca Martini a reçu un M.Eng. diplôme en électronique et ingénierie des télécommunications pour l'énergie de l'Université de Bologne, Italie, en 2016. Dans le cadre de son M.Eng. diplôme, il a passé sept mois chez Fraunhofer IIS, à Nuremberg, en Allemagne, à développer un système de contrôle de précision en temps réel pour la caractérisation des récupérateurs d'énergie piézoélectriques. De 2006 à 2016, Luca a travaillé en tant que développeur de systèmes et de matériel informatique dans le secteur biomédical. En 2016, Luca a rejoint le groupe Energy and Industrial System chez Analog Devices, à Édimbourg, au Royaume-Uni. Il peut être contacté à luca.martini@analog.com. Contenus associés :

- Le besoin croissant de compteurs d'énergie CC de précision

- Amélioration de la confidentialité et de la sécurité dans le cycle de vie des compteurs intelligents

- Réaliser la promesse d'une véritable technologie d'alimentation sans fil

- Les capteurs anti-sabotage prennent en charge les compteurs intelligents

- Les solutions émergentes améliorent la gestion de l'alimentation des véhicules électriques

- Préparer les conceptions de base des compteurs de services publics pour le réseau intelligent

Pour plus d'informations sur Embedded, abonnez-vous à la newsletter hebdomadaire d'Embedded.

Embarqué

- Les défis de la conception de produits

- potentiomètre de précision

- 4 défis de fabrication additive pouvant être résolus avec un logiciel

- La conception de référence de badge intelligent comprend un SoC Bluetooth

- L'évolution des appareils embarqués :relever des défis de conception complexes

- Comprendre l'exactitude, la précision et la tolérance pour améliorer la conception du produit

- Comptage net ou brut

- Le système de tour de précision permet d'économiser de l'énergie

- Défis de conception de circuits imprimés à grande vitesse sur l'intégrité du signal et leurs solutions