Produire la santé et la sécurité avec des robots autonomes

La main-d'œuvre qualifiée est l'« atout » le plus précieux de toute ligne de production. Aucun fabricant ne peut atteindre une productivité élevée et un gaspillage limité sans compétence et perspicacité pour tirer le meilleur parti des ressources - et des systèmes - dont vous disposez.

Même si les fabricants font un effort supplémentaire pour protéger chaque membre de leur main-d'œuvre, des accidents se produisent toujours, tandis que le coût sous-jacent des initiatives de santé et de sécurité de fabrication n'est pas un moindre coût en soi. Une étude de l'Institut canadien pour le travail et la santé a montré qu'un fabricant ontarien moyen dépense plus de 1 500 $ par employé pour des initiatives de santé et de sécurité. Aux États-Unis, les blessures ont coûté aux fabricants près de 8 milliards de dollars en 2019, près de la moitié de ces blessures étant musculo-squelettiques (celles qui impliqueraient des douleurs musculaires, des lésions ou des fractures osseuses petites et grandes).

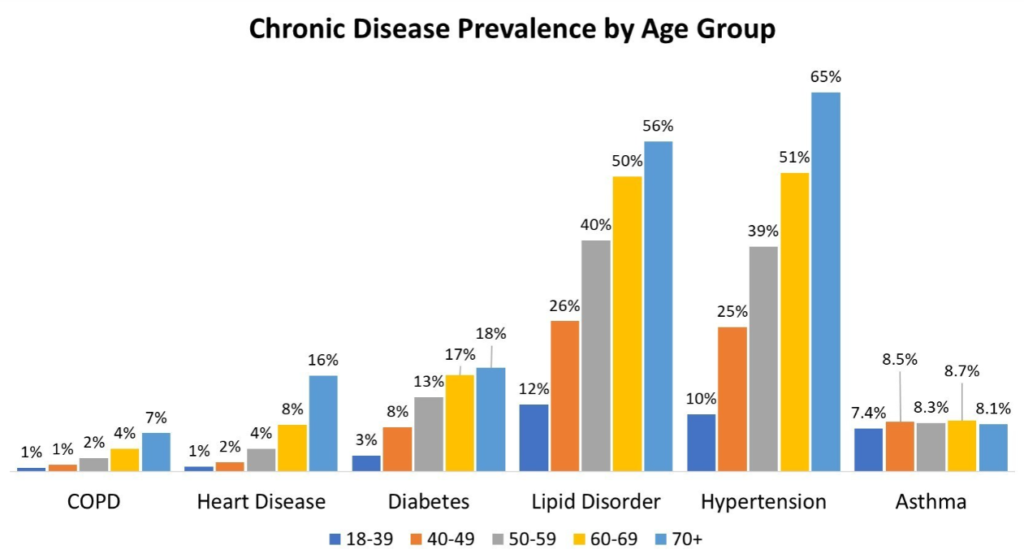

Les blessures aiguës ne sont pas le seul risque pour la main-d'œuvre :une étude menée en Grande-Bretagne a montré qu'un tiers des travailleurs du secteur manufacturier souffraient de maladies comme les maladies cardiaques, l'hypertension, le diabète et l'asthme, alors que ces conditions augmentaient en moyenne le nombre de blessures aiguës entre 12 et 25%. Dans de nombreux cas, le stress ou les risques environnementaux de ces emplois peuvent également contribuer à l'apparition de ces maladies chroniques.

Quelle que soit la cause de la mauvaise santé, il est essentiel que les entreprises manufacturières réfléchissent à la meilleure façon de responsabiliser leurs employés et de s'assurer qu'ils sont dans les meilleures conditions pour réussir, à la fois pour eux-mêmes et pour leur employeur. Dans cet esprit, voici une raison de considérer pourquoi les blessures et les maladies surviennent, quelle pourrait être la cause sous-jacente et comment les fabricants peuvent utiliser des robots autonomes pour réinitialiser les conditions de leur main-d'œuvre et permettre à leur main-d'œuvre d'accomplir plus que jamais.

Causes aiguës de blessures

Les causes les plus courantes de blessures au travail comprennent le levage, la déshydratation, la fatigue (et souvent l'inattention subséquente), ainsi que les trébuchements et les chutes. Les circonstances environnementales et sociales peuvent également jouer un rôle, notamment le mauvais éclairage, les matières dangereuses, les actes de violence et le stress individuel ou de groupe peuvent également entraîner le type de blessures physiques aiguës qui caractérisaient les premiers jours de la fabrication, mais qui ont été considérablement réduites depuis. .

Étant donné que de nombreux lieux de travail de fabrication sont si proactifs dans la création d'un environnement propre et gérable, comment se fait-il que ces types de blessures se produisent encore ? Une réponse peut être dans l'absence d'une approche holistique. La fabrication est un domaine analytique, dirigé par des ingénieurs, des innovateurs, des libres penseurs. Ce n’est pas toujours propice à l’approche d’équipe stimulante qui peut aider à prévenir et à maintenir l’attention aux circonstances où l’état d’un employé peut rendre les accidents plus susceptibles de se produire.

Dans le même temps, il peut y avoir des cas où une «équipe» peut ne pas en avoir l'impression – le stress et les critiques peuvent conduire à un désir de dépasser les objectifs ou de faire un effort supplémentaire. Dans le même temps, de petits échecs peuvent conduire à être pointés du doigt. Selon Reliable Plant, certaines des meilleures mesures à prendre ici peuvent être de changer la façon dont les problèmes sont gérés des départements aux concepts - par exemple, créer des équipes d'amélioration autour de la qualité, de la productivité ou du rendement total de votre production.

Adopter ce type d'approche holistique peut garantir que les différentes équipes d'exploitation et de maintenance commencent à considérer leurs défis comme un seul, en se concentrant sur la collaboration et l'analyse plutôt que sur la force brute et l'huile de coude qui nous viennent si souvent par instinct - et si souvent nous mettre en danger.

Causes chroniques de la maladie

De nombreux fabricants ont déjà adopté ce genre d'approches. Étant donné que ce n'est pas rare, nous considérons clairement que la fabrication est plus sûre et plus propre qu'elle ne l'était il y a 50 ou 100 ans.

Cependant, les maladies chroniques sont toujours parmi nous et peut-être plus répandues que jamais. Alors que les maladies chroniques sont rarement le résultat strict du travail dans un environnement de fabrication - le mode de vie, les facteurs génétiques et autres sont toujours en jeu - nous pouvons souvent avoir tendance à ignorer l'importance de ces facteurs sur le lieu de travail.

Les maladies cardiovasculaires, respiratoires et mentales, y compris des défis comme le stress chronique, peuvent toutes jouer un rôle important dans la santé et la sécurité de la fabrication. S'approprier ces problèmes peut encore offrir des avantages substantiels. Même s'ils ne relèvent pas nécessairement de la responsabilité d'un fabricant, il n'en demeure pas moins qu'ils augmentent le risque de blessures graves au travail, ce qui constitue assurément un coût direct pour les employeurs.

Que pourraient-ils être ? Ceux-ci peuvent provenir de facteurs liés au mode de vie tels que le tabagisme ou une mauvaise alimentation, ils peuvent également provenir d'événements personnels traumatisants, ou ils peuvent provenir de la relation émotionnelle des employés avec le travail et de leur réponse aux exigences d'une journée donnée.

Les programmes de bien-être peuvent être la première étape pour lutter contre les causes chroniques des blessures. Inciter ou aider activement les employés à adopter de meilleures habitudes de vie comme arrêter de fumer, améliorer leur alimentation, faire de l'exercice sain pour le cœur ou simplement améliorer le soutien social fourni au travail peuvent tous jouer leur rôle dans une approche basée sur le bien-être.

Ces types de programmes ont également un avantage global en ce qui concerne le stress chronique. Le stress est à la fois causé par et exacerbe une déconnexion fondamentale entre la capacité du cerveau et du corps à se signaler les besoins fondamentaux comme le désir de dormir, de manger, de se reposer ou d'interagir socialement. Dans ces circonstances, le stress peut exacerber les maladies cardiovasculaires, respiratoires ou mentales sous-jacentes au point de déclencher une maladie chronique, tout en déclenchant également la fatigue, la prise de décision émotionnelle ou la distraction qui entraînent des incidents graves de santé et de sécurité.

Votre programme de bien-être ne doit pas non plus être une proposition tout ou rien. Cela peut être aussi simple que des étirements programmés, des examens médicaux annuels, s'intéresser à la situation personnelle des employés, manger en commun (nonobstant la distance sociale) et des initiatives qui incluent les membres de la famille dans l'amélioration de la santé personnelle et du mode de vie des employés.

L'épuisement de l'ego et le rôle des robots autonomes

De plus en plus de fabricants reconnaissent le rôle que ces facteurs environnementaux et sociaux mondiaux jouent pour maximiser la productivité, l'engagement et le bonheur de leur main-d'œuvre. Cependant, lorsque les approches pratiques, émotionnelles et basées sur les ressources humaines ont déjà été épuisées comme moyen de réduire les risques pour la santé et la sécurité, des solutions techniques doivent être envisagées pour améliorer fondamentalement les flux de production du point de vue de la santé et de la sécurité.

En adoptant des solutions techniques qui surmontent les risques de blessures aiguës, le concept d'« épuisement de l'ego » est utile pour comprendre pourquoi ils peuvent se produire et comment les minimiser. L'idée est aussi basique que celle-ci :nous avons une quantité finie de « volonté » au cours d'une journée. Plus nous utilisons cette volonté pour nous gérer, travailler et maintenir la productivité, moins nous avons de volonté disponible pour gérer nos besoins au fil de la journée. Nous pouvons améliorer notre capacité de travail au fil du temps, mais au fur et à mesure que le temps passe dans une journée donnée, la fatigue, l'impatience, la frustration ou l'inattention peuvent le plus souvent s'installer.

Afin de minimiser la vitesse à laquelle cet « épuisement de l'ego » se produit, le déchargement des parties les plus laborieuses de votre flux de travail vers des solutions automatisées peut avoir le plus d'impact tout en améliorant la productivité. Pour de nombreux fabricants à haut mélange, ce n'est peut-être pas encore le cas. Alors que certaines machines nécessitent plus de travailleurs – par ex. une machine d'estampage manuelle, une torche de soudage ou un pistolet à peinture - permettant aux travailleurs de gérer des versions plus intelligentes de ces machines est essentiel pour augmenter leur capacité et réduire les risques totaux de blessures.

Les robots autonomes sont l'une des machines intelligentes qui peuvent atteindre ce résultat, tout en maintenant les fonctions sûres et collaboratives existantes que les cobots offrent déjà. En automatisant un processus sans besoin de programmation, ils peuvent fonctionner en continu même si les pièces ou les contraintes de processus varient.

Dans le même temps, les robots autonomes peuvent réduire les risques chroniques pour la santé en supprimant ou en limitant la présence de travailleurs qualifiés dans des environnements dangereux. Des conditions de chaleur élevée, de lumière, de vitesse, de risques respiratoires aéroportés et d'efforts répétitifs peuvent tous augmenter la fréquence à laquelle les blessures - et même les problèmes de santé chroniques - surviennent. Partout où les travailleurs ont besoin d'un équipement de protection pour accomplir leur travail, le risque de maladie chronique augmente encore avec le temps, quelle que soit la protection de cet équipement. La meilleure résolution consiste simplement à trouver des moyens de faire le travail sans mettre les gens en danger.

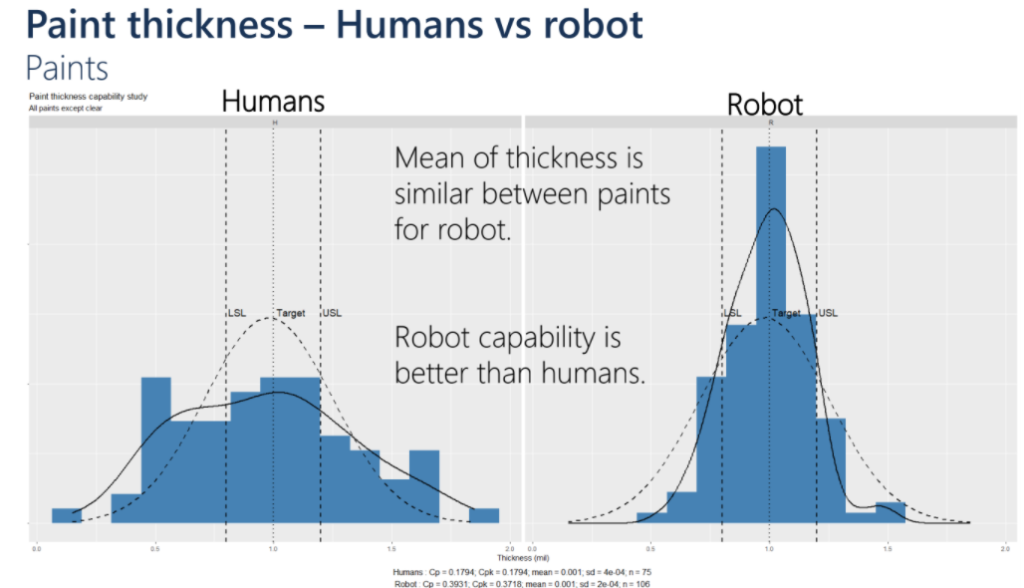

Le revêtement en poudre en est un excellent exemple. Alors que l'équipement de revêtement en poudre est conçu pour assurer la sécurité des travailleurs dans une cabine de revêtement, les risques respiratoires sont tels qu'il est tout simplement préférable qu'un travailleur n'ait jamais à entrer dans une cabine pour commencer. Dans le même temps, les systèmes d'automatisation existants ne peuvent tout simplement pas atteindre la nuance et la cohérence des travailleurs qualifiés sur des pièces de formes complexes ou de petites séries de production.

Dans ce cas, les robots autonomes peuvent servir de proxy pour les travailleurs qualifiés tandis que les travailleurs jouent un rôle de supervision éloigné des risques physiques et environnementaux. Bien que les robots autonomes puissent également augmenter l'efficacité et la productivité des opérations supervisées par l'homme, il est également essentiel de réaliser que les mesures de protection de base sur lesquelles les humains comptaient auparavant - des choses aussi simples que des vêtements de protection et le masquage - sont parfois les plus gros coûts de santé et de sécurité de tout. Ne devrait-il pas y avoir simplement un meilleur moyen ?

Augmenter les travailleurs au-delà du risque de blessure

La technologie Shape-to-Motion™ d'Omnirobotic permet aux robots industriels existants de devenir autonomes grâce à l'utilisation de la perception 3D et d'une architecture logicielle conçue pour piloter les robots en temps réel.

Cette technologie prend actuellement en charge les processus industriels de pulvérisation, de revêtement et de finition sans contact, mais la plate-forme est indépendante des robots et des processus, ce qui signifie qu'à l'avenir, de nombreux autres processus peuvent être réalisés, même potentiellement avec le même équipement.

Il applique l'autonomie aux robots de la même manière qu'une voiture entièrement autonome fonctionnerait. Il VOIT vos pièces dans leur environnement, PLANIFIE un mouvement de robot unique en fonction de vos préférences et de vos paramètres de processus, puis exécute ce mouvement - avec le contrôle de l'outil et tout - en temps réel et sans avoir besoin d'instructions supplémentaires lorsque vous modifiez votre pièces ou modifier votre flux de travail.

Apporter de la simplicité aux robots est l'une des dernières étapes pour les généraliser. Jusqu'à 80 % des entreprises de fabrication peuvent être considérées comme « à haut mélange, à faible volume », ce qui signifie que la variation de leurs pièces est trop fréquente ou que la taille de leurs lots est trop petite pour s'appuyer sur des solutions d'automatisation traditionnelles. Avec les robots autonomes, ces limitations peuvent enfin être surmontées, à la fois pour l'amélioration de leurs processus de production et pour le bénéfice de la santé et de la sécurité de la fabrication dans son ensemble.

Omnirobotic fournit une technologie robotique autonome pour les processus de pulvérisation, permettant aux robots industriels de voir les pièces, de planifier leur propre programme de mouvement et d'exécuter des processus industriels critiques de revêtement et de finition. Voyez quel type de retour vous pouvez en tirer ici , ou découvrez comment vous pouvez bénéficier de systèmes de fabrication autonomes .

Robot industriel

- Comment réduire les déchets avec des robots autonomes

- Les robots collaboratifs et leur impact sur la fabrication

- Robots dans la fabrication automobile

- Transports autonomes sur plate-forme mobile avec précision et sécurité

- 7 conseils pour faire pivoter rapidement votre fabrication avec des robots

- Comment améliorer la fabrication de voitures électriques avec des robots

- Fabrication ou reproduction ?

- Robots de fabrication :rapides, précis et en plein essor

- « Accrocher » avec des robots portiques