Une nouvelle approche du tournage CNC

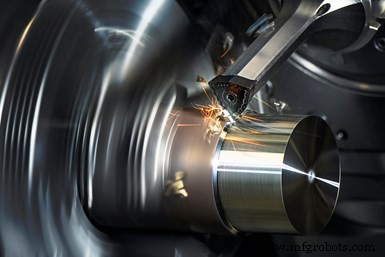

Le tournage à haute dynamique combiné au système d'outillage FreeTurn de Ceratizit utilise l'axe B/la broche de fraisage d'un centre de tournage-fraisage pour effectuer le processus de tournage.

Crédits photo :Ceratizit

Ceratizit USA, qui fait partie du groupe luxembourgeois Ceratizit, a développé une approche alternative du tournage qu'elle appelle High Dynamic Turning (HDT), qui, combinée au système d'outillage dynamique FreeTurn de l'entreprise, utilise la broche de fraisage d'axe B d'un centre de tournage-fraisage. pour effectuer le processus de rotation. Contrairement au tournage conventionnel avec une plaquette à angle d'approche fixe de la pièce, cette solution permet 360 degrés de liberté pour l'approche de l'outil et le point de contact dans la machine peut être modifié pendant l'usinage.

Ceratizit a présenté pour la première fois la technologie de tournage lors d'une journée portes ouvertes en 2019 à Reutte, en Autriche, sur un tourneur Emco Hyperturn 665 MCplus. Selon le Dr Uwe Schleinkofer, responsable de la R&D des outils de coupe pour Ceratizit Austria, HDT permet toutes les opérations de tournage traditionnelles telles que l'ébauche, la finition, le tournage de contours et le surfaçage avec un seul outil.

Comment fonctionne HDT

Au lieu de la position classique et statique de l'insert d'outil de coupe dans le porte-outil d'un tour, HDT utilise une broche de fraisage d'axe B de tournage-fraisage pour modifier l'angle d'approche de l'outil par rapport à la pièce en conjonction avec la conception mince des outils FreeTurn de Ceratizit pour minimiser le risque de collision. En raison de la rotation de l'outil autour de son propre axe longitudinal, le tranchant de la plaquette en action peut être modifié à tout moment pendant le processus d'usinage.

De plus, l'angle d'approche est librement variable à tout moment pendant le processus de coupe. Selon Schleinkofer, ce concept permet l'usinage de contre-dépouilles, par exemple en modifiant l'angle d'approche, en une seule configuration. Cela permet non seulement un usinage flexible de divers contours de pièces, mais également une formation optimale des copeaux, des vitesses d'avance plus élevées et une durée de vie accrue de l'outil, explique Schleinkofer.

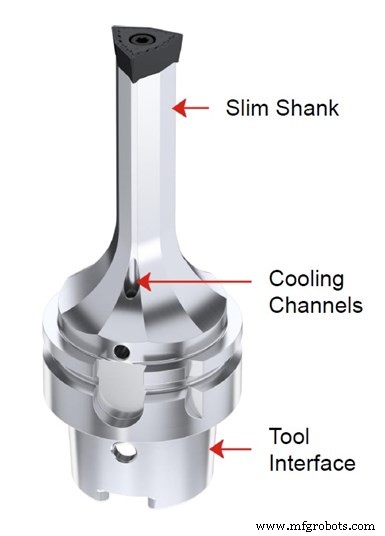

L'outil et le porte-outil

Comme son nom l'indique, dans High Dynamic Turning, les outils de tournage statiques sont remplacés par des outils dynamiques tels que FreeTurn. La caractéristique déterminante de l'outillage FreeTurn est sa structure simple. Le porte-outil, avec sa tige mince et son concept axial (qui optimise la direction des forces de coupe dans la broche), est censé former une unité stable. La conception mince permet d'usiner des contours de pièce étroits jusqu'au mandrin et les canaux de refroidissement garantissent que le liquide de refroidissement est fourni directement à la zone d'usinage.

Au sommet de la tige de l'outil se trouve une plaquette multifaces qui peut être constituée de plusieurs géométries d'arêtes de coupe aux propriétés différentes. Cela permet différents angles d'approche, rayons d'angle ou brise-copeaux ainsi que des opérations d'ébauche et de finition dans un seul outil. Différents revêtements et matériaux de coupe sont également disponibles. L'outil peut donc être adapté à des besoins d'usinage spécifiques, offrant l'avantage de remplacer plusieurs outils différents. Ceci, à son tour, conduit à des économies importantes non seulement en ce qui concerne le nombre d'outils nécessaires pour terminer une pièce, mais également en termes de nombre requis de positions de magasin de changeur d'outils automatique (ATC) et de changements d'outils.

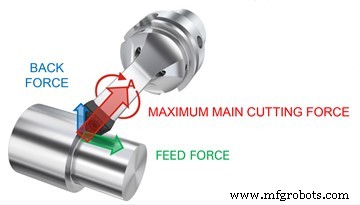

Lors de la coupe, les vibrations sont évitées car la force de coupe principale est dirigée axialement vers l'outil dans la direction de la broche.

Pour prouver ce point, Ceratizit a démontré le processus HDT en direct lors de la journée portes ouvertes de l'entreprise à Reutte. Deux pièces différentes ont été usinées sur un Emco Hyperturn 665 MCplus :un moyeu de vélo en aluminium AlCuMgPb et un arbre d'embrayage en acier 42CrMo4.

Pour le moyeu de rotor en aluminium, un seul outil a été utilisé pour l'ébauche (1 500 tr/min, profondeur de passe axiale de 2 mm) et la finition (2 000 tr/min, profondeur de coupe axiale inférieure à 1 mm). Étant donné que l'angle d'approche pouvait être ajusté pendant l'usinage, tous les contours ont été usinés en une seule configuration (même les contre-dépouilles, qui ne peuvent pas être réalisées avec un angle d'approche standard de 90 degrés), et les coupes aériennes ont été éliminées car l'outil coupe dans les deux sens, en haut vers le bas et vice versa. Selon Schleinkofer, par rapport au tournage conventionnel, quatre outils peuvent être omis et le temps de cycle a été réduit de 2:10 à 1:35 minutes pour cette pièce.

L'arbre d'embrayage en acier a été usiné avec le même outillage. L'ébauche a été réalisée avec une vitesse de coupe de 200 m/min et une profondeur de coupe axiale de 3 à 5 mm. La finition a été effectuée à la même vitesse de coupe, mais à une profondeur de coupe inférieure de 1 à 2 mm. Ces paramètres peuvent généralement entraîner des efforts de coupe élevés, ce qui, dans le tournage conventionnel, peut entraîner des vibrations. Cependant, Ceratizit indique que, comme la force de coupe principale maximale dans HDT est dirigée axialement vers l'outil (dans la direction de la broche - voir l'image ci-dessous), les vibrations sont minimisées et la force de maintien de l'outil n'est pas dépassée, garantissant un processus stable.

Ici, un arbre d'embrayage en acier (42CrMo4) est usiné avec le tournage dynamique élevé. Étant donné que l'angle d'approche de l'outil peut être ajusté pendant l'usinage, tous les contours peuvent être finis en une seule fois, y compris les contre-dépouilles.

Équipement industriel

- Définition des paramètres pour les tours CNC

- Faciliter le tournage CNC

- Centre de tournage CNC

- Centre de tournage CNC bi-broches automatisé

- Outil CNC à changement rapide

- Tournage continu sur Turn-Mills

- Centres de tournage CNC

- Le tour CNC améliore la productivité

- Le centre de tournage CNC contre le tour CNC