Comment faire les bonnes stratégies d'usinage des métaux ?

L'usinage des métaux et plus particulièrement le fraisage sont très répandus dans les techniques modernes de prototypage. Les fabricants de prototypes ont tendance à maximiser les capacités de leurs équipements en matière de technologie. L'une des méthodes devenues populaires ces dernières années est le fraisage hélicoïdal. Essayons de clarifier ce qu'est le fraisage hélicoïdal, ses avantages et ses inconvénients et comment vous pouvez utiliser ces connaissances lors de la conception de votre prototype pour réduire ses coûts de fabrication.

Qu'est-ce que le fraisage hélicoïdal ?

Le fraisage hélicoïdal est un procédé alternatif de perçage. Ce processus implique une fraise en bout qui suit une trajectoire hélicoïdale pour obtenir un alésage de haute qualité. Il offre beaucoup d'avantages par rapport au perçage classique et il peut carrément remplacer les aléseuses, ce qui est toujours avantageux pour les ateliers de prototypage qui veulent vraiment éviter d'acheter beaucoup de matériel. (Ha, je ne dis pas qu'ils sont ternes, ils sont assez pointus en fait, attendez… ils sont ennuyeux et pointus en même temps. Ce jeu de mots me tue). Le fraisage hélicoïdal peut être utilisé pour créer des alésages de pratiquement n'importe quelle forme, la force de coupe est plus faible, l'usure de l'outil également et la qualité réalisable peut être assez élevée.

Pourquoi ne pas percer ?

La principale alternative au fraisage hélicoïdal est le perçage conventionnel. C'est une méthode très répandue pour faire des trous. Statistiquement, le perçage représente jusqu'à 25 % du temps de cycle et 33 % du nombre total d'opérations d'usinage lors de la fabrication d'une pièce métallique. Mais pourquoi devriez-vous envisager le fraisage ? Malgré le fait qu'évidemment, la cinématique est beaucoup plus simple, le perçage présente une série d'inconvénients qui justifient l'utilisation d'une technique de fraisage plus compliquée.

Par exemple, la vitesse de perçage diffère selon le diamètre. Il est le plus élevé à son point extérieur et est pratiquement nul au centre du foret (là où se trouve l'axe). Cela signifie que le processus d'usinage près de l'axe de révolution n'est pas réellement une coupe mais une déformation plastique. Cela augmente la force de poussée de l'outil et l'outil s'use considérablement.

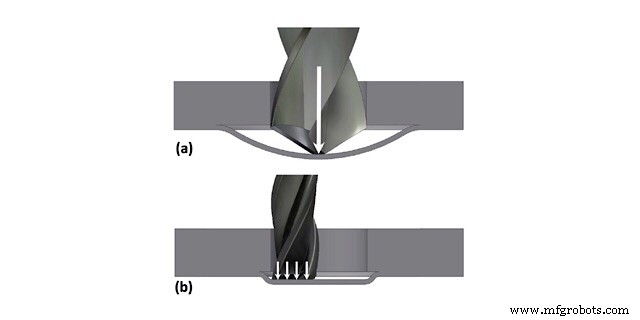

En raison de la force de poussée axiale, le foret, en particulier un foret usé, pliera une fine couche de métal à sa sortie du stock. Le matériau restant qui en résulte dépasse autour du trou et doit être retiré manuellement. L'utilisation d'un moulin à la place réduit considérablement le matériau restant.

Le forage offre des conditions d'évacuation des copeaux épouvantables. Le matériau traité ne peut être retiré que par les goujures du foret. L'évacuation des copeaux influence la finition de surface du trou et la température de coupe. Au fur et à mesure que les morceaux de métal se déplacent de la zone de coupe à travers les cannelures jusqu'à la surface, ils raclent les côtés du trou et abaissent la finition de surface. Il a été prouvé que les copeaux transportent jusqu'à 80 % de la chaleur de coupe, de sorte que les problèmes d'enlèvement augmentent la température du foret. Il s'use plus vite à cause de cela. Afin d'augmenter le taux d'enlèvement de copeaux, les opérateurs utilisent des méthodes de perçage discrètes. La perceuse traite une partie de toute la longueur, après quoi elle est retirée. C'est une bonne stratégie mais le temps de forage augmente.

Comme vous pouvez le constater, le perçage présente des inconvénients importants. Ainsi, dans la tendance à augmenter l'efficacité de l'usinage et donc l'efficacité des ateliers de prototypage, les fabricants utilisent le fraisage hélicoïdal

Quelques spécificités de fraisage hélicoïdal

Passons en revue certains des processus qui se produisent dans le fraisage hélicoïdal.

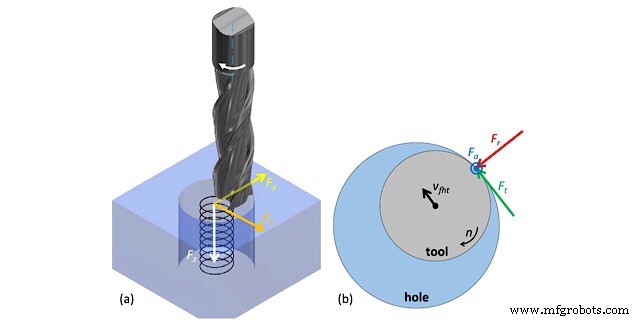

Tout d'abord, la fraise se déplace le long d'une trajectoire hélicoïdale. Cela signifie que le centre de fraisage doit combiner le mouvement vertical de l'axe z et l'axe horizontal x-y. Cela rend le programme CN très complexe à écrire manuellement, cependant, de nombreux systèmes de FAO ont adopté le fraisage hélicoïdal comme l'une des stratégies.

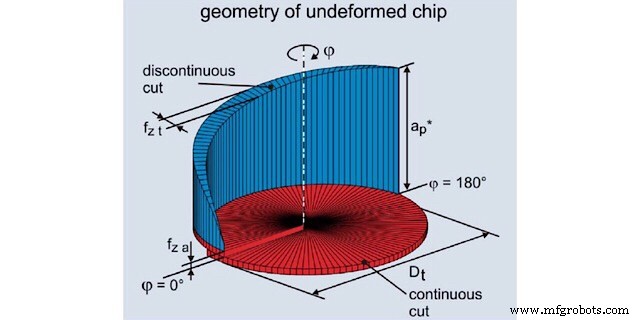

La géométrie du copeau se compose de deux zones :la bleue qui est créée par le côté de la fraise en bout et la zone rouge qui est créée par la face de la fraise. Il a été prouvé que le rapport entre les deux zones n'est déterminé que par les diamètres d'outil et d'alésage.

Avec l'augmentation du diamètre de l'outil, augmente la zone bleue. Il fournit un broyage moins bon en ce qui concerne les vibrations car la puce bleue est discontinue, contrairement à la rouge. Ainsi, la finition de surface sera pire. De plus, avec l'augmentation du volume enlevé par le côté de la fraise, les efforts de coupe radiaux augmentent (Fr rouge sur la photo) et ils plient l'outil à l'intérieur du trou, donc la tolérance diminue. L'effet négatif est atténué dans une certaine mesure par le fait que les outils plus gros ont plus de rigidité.

Si l'outil est plus petit, la zone rouge prédomine, donc la force radiale est faible, ainsi que les vibrations, cependant, la diminution du diamètre de l'outil est limitée par la rigidité du système.

Je dirais qu'il est préférable d'utiliser un outil plus grand au début et de le remplacer par un outil plus petit pour une coupe finale avec une profondeur et une avance faibles, ce qui donnera une excellente finition de surface.

Raisons d'utiliser le fraisage hélicoïdal

Comme vous pouvez le voir, le fraisage hélicoïdal est un procédé prometteur qui offre de nombreux avantages.

Vous pouvez obtenir n'importe quel diamètre avec une meilleure précision et une meilleure qualité de surface sans changer d'outil. Si vous avez déjà percé un ensemble supérieur à 35 mm, vous saurez que le faire avec un seul foret est une mauvaise décision. Cela se fait généralement avec une gamme de forets plus petits. Par exemple, l'ensemble initial sera de 10 mm, puis il sera percé à 20 mm avec un foret plus gros et ensuite seulement à 35 mm. Ensuite, si vous avez besoin de plus de précision ou de finition de surface, vous alésez ou fraisez le trou. C'est comme 4 à 6 changements d'outils pour obtenir un tout. Eh bien, avec le fraisage hélicoïdal, vous n'aurez qu'à utiliser une fraise en bout pour découper le trou, puis utiliser une avance plus petite pour obtenir la tolérance et la qualité souhaitées. Vous pouvez atteindre jusqu'à IT7 avec Ra 1,25 sans changer d'outils.

Vous avez une température de coupe plus basse et une meilleure évacuation des copeaux. La fraise n'occupe pas tout l'espace de l'alésage. C'est le principal avantage. Vous n'avez pas besoin d'extraire l'outil après avoir plongé tous les 30 mm environ. Vaporisez simplement le liquide de refroidissement dans le trou et cela supprimera le copeau et abaissera la température de l'usinage.

Vous pouvez prédire l'usure de l'outil et apporter des modifications de trajectoire. L'un des principaux problèmes du perçage est que lorsque le foret est usé, on le voit surtout une fois qu'il est complètement cassé lors de l'usinage de matériaux durs, il peut même se coincer dans l'alésage. Avec le fraisage hélicoïdal, vous ne faites que fraiser. Ainsi, vous pouvez prédire l'usure de l'outil en utilisant des méthodes de calcul standard ou en utilisant la durée de vie de l'outil spécifiée par le fabricant. Vous pouvez même prendre ces changements en compte pendant le processus. Ainsi, vous pouvez modifier un peu la trajectoire pour conserver la dimension du diamètre. Cependant, vous ne pouvez pas vraiment faire cela avec le forage. Oh, au fait, la durée de vie de l'outil est déterminée par l'usure frontale de l'outil (puce de zone rouge).

Conclusion

Bien sûr, le fraisage hélicoïdal est un procédé innovant et il a ses inconvénients. Par exemple, son taux d'élimination des copeaux n'est pas aussi rapide et ses paramètres ne sont pas encore bien étudiés. Cependant, cette technique réduit le nombre de réglages, d'usinage et d'outillage, tout en conservant la qualité des alésages. Il s'agit d'un avantage considérable pour les fabricants de prototypes qui souhaitent réduire au minimum la quantité d'outillage et d'équipement nécessaires.

commande numérique par ordinateur

- Comment choisir la bonne machine CNC

- Comment tirer le meilleur parti de votre chaîne d'approvisionnement dès maintenant

- Comment aborder le fraisage en cavité profonde de la bonne manière

- Savoir comment maximiser l'efficacité de l'usinage CNC

- Comment faire des tolérances serrées sur des pièces d'usinage cnc

- Usinage du titane :trouver les bons outils de fraisage pour les superalliages

- L'économie de l'usinage des métaux

- Comment sélectionner les meilleurs matériaux pour l'usinage CNC ?

- Le tournage et le fraisage font le meilleur usinage au tour