Comment développer les itinéraires du processus d'usinage

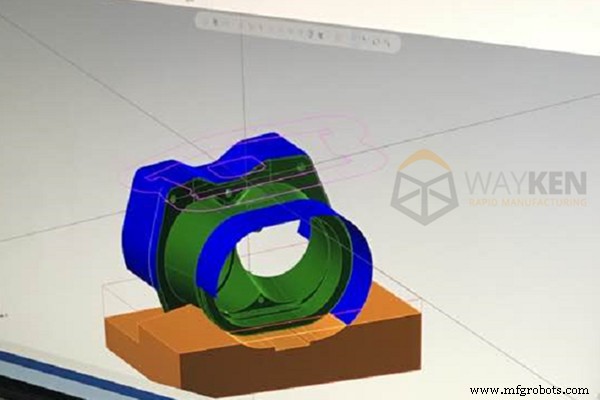

En tant que fabricant d'usinage de prototypes, nous disposons d'équipements CNC avancés et nous sommes très bons pour usiner des pièces avec des structures plus complexes. Avant que la pièce ne soit placée sur la machine, l'ingénieur simule généralement le parcours du processus d'usinage et les principes auxquels il est fait référence sont les suivants.

les principes de référence de l'itinéraire du processus d'usinage

1.Première surface de référence de traitement

Les pièces du processus, en tant que surface de référence de positionnement, doivent d'abord être traitées, afin de fournir une référence pour les processus suivants dès que possible.

2. Diviser les étapes de traitement

Les surfaces avec des exigences de qualité de traitement élevées sont divisées en étapes de traitement, peuvent généralement être divisées en trois étapes d'ébauche, de semi-finition et de finition. Le but est principalement de s'assurer de la qualité du traitement ; Elle est propice à une utilisation rationnelle des équipements; Il offre une commodité à l'agencement du processus de traitement thermique; et facilite la détection rapide des défauts dans la matière première, etc.

3.Première surface après le trou

Pour les pièces du boîtier, les supports et les bielles et autres pièces, les surfaces planes doivent d'abord être usinées avant les trous. Celui-ci peut être positionné avec les surfaces planes pour traiter le trou, pour garantir la précision de positionnement de la surface plane et du trou, et pour faciliter le traitement du trou sur la surface plane.

4.Le processus de finition doit être organisé dans la dernière étape

Le processus de finition des surfaces principales, telles que le meulage, le rodage, le meulage fin, le laminage et d'autres processus de finition, doit être placé à la dernière étape du processus d'usinage. Lorsque la rugosité de surface de la pièce après usinage est inférieure à Ra 0,8, une légère collision peut endommager la surface. Le contact direct avec la pièce à la main ou d'autres pièces après le processus de finition n'est normalement pas autorisé pour éviter d'endommager la surface en raison du transfert entre les processus et du montage entre les pièces.

Après avoir présenté la situation générale de l'agencement du processus d'usinage, introduisez les principes suivants lorsque vous rencontrez certaines situations spécifiques.

Éléments à prendre en compte lors du développement d'un itinéraire de processus d'usinage

1.Ebauche et finition séparément

Parce que la pièce en ébauche, le volume de coupe de l'outil de coupe est très important, la pièce sera soumise à de grandes forces de coupe et de serrage, la surface de la pièce générera beaucoup de chaleur et provoquera ainsi la surface du durcissement d'usinage plus important phénomène, alors il y aura une grande contrainte interne de la pièce. Si l'ébauche et la finition sont effectuées en continu, les contraintes internes de la pièce finie seront redistribuées, ce qui entraînera un dépassement des limites de la précision dimensionnelle de la pièce. Pour certaines pièces nécessitant une haute précision, un processus de recuit ou de vieillissement à basse température est généralement organisé après l'usinage grossier et avant la finition, de manière à éliminer les contraintes internes des pièces.

2.Une sélection raisonnable d'équipements

L'ébauche consiste principalement à réduire la tolérance d'usinage de la pièce, et l'exigence de précision d'usinage n'est pas très élevée, donc l'ébauche doit être dans la machine-outil pour que la puissance soit élevée et que la précision ne soit pas trop élevée. Le processus de finition nécessite une grande précision de la machine-outil. L'usinage grossier et l'usinage fin sont organisés dans des machines-outils de précision différente pour le traitement, ce qui peut non seulement donner plein jeu à la capacité de l'équipement, mais également prolonger la durée de vie des machines-outils de précision.

3.Le processus de traitement thermique est souvent organisé

La disposition de l'emplacement des processus de traitement thermique peut être désignée comme suit :(1) Le recuit, la normalisation, le revenu avant l'usinage peuvent améliorer les performances de coupe du métal ;

(2) Le traitement de vieillissement, le revenu après l'usinage grossier peut éliminer la contrainte interne de la pièce et avant la finition ;

(3) La carburation, la trempe, le revenu après usinage peuvent améliorer les propriétés mécaniques de la pièce. Si la pièce présente une très grande déformation après le traitement thermique, un autre processus d'usinage final doit ensuite être organisé.

Résumé

Lors du développement du processus d'usinage des pièces, en raison des différents types de production de pièces, les méthodes utilisées pour ajouter des machines-outils et des équipements, des pinces et des jauges, des ébauches et des exigences techniques pour les ouvriers sont très différentes.

commande numérique par ordinateur

- Comment fonctionne le processus CMC

- Savoir comment maximiser l'efficacité de l'usinage CNC

- Comment la CAO-FAO a-t-elle révolutionné l'industrie de l'usinage CNC ?

- Comment l'industrie des procédés peut-elle mettre en œuvre l'Industrie 4.0 ?

- Processus d'usinage plastique :comment ça marche ?

- La différence entre le processus d'usinage conventionnel et non conventionnel

- Comprendre le processus de tournage dans l'usinage CNC

- Un aperçu du processus d'usinage du plastique

- Comment sélectionner les meilleurs matériaux pour l'usinage CNC ?