Différence entre temps d'arrêt et temps de panne en termes de maintenance

Beaucoup de gens utilisent le terme "panne" au lieu d'utiliser "temps d'arrêt". Cependant, il existe une différence entre ces deux termes que nous aborderons dans ce blog ! Mais d'abord, laissez-nous savoir la définition de base de ces termes. Alors, sans perdre de temps, commençons.

Qu'est-ce que la répartition des actifs et le temps de répartition des actifs ?

La panne est quelque chose que chacun doit avoir sa définition et des termes tels que réparation, remplacement, entretien viennent à l'esprit quand on parle de panne.

En termes simples, l'actif ne fonctionne pas en raison d'un problème. Le temps de panne est le résultat de la panne de l'actif et à partir du moment où l'actif tombe en panne, le temps de panne commence et s'exécute jusqu'à ce qu'il ne se remette pas en mode de fonctionnement.

Tout le monde veut minimiser le temps de panne car la panne des actifs n'est pas productive et lorsque la machine devrait fonctionner, elle est confrontée au problème. Les pannes d'équipement et les travaux de maintenance sont un processus qui prend du temps. Chaque minute passée en maintenance, les organisations supportant une perte de production.

Qu'est-ce que le temps d'arrêt ?

Le temps d'arrêt est quelque chose lorsque les actifs et les pièces d'équipement ne sont pas en phase d'exploitation. Il est fait pour maintenir les actifs dans les meilleures conditions et forme afin que les performances ne soient pas compromises. Il peut être classé en deux types différents !

Temps d'arrêt planifié

Les temps d'arrêt planifiés sont quelque chose qui est fait intentionnellement, par exemple si la maintenance de l'équipement doit être effectuée lorsque la plupart du personnel est en vacances.

En d'autres termes, pendant les temps d'arrêt planifiés, les actifs sont mis hors ligne à des fins de maintenance afin qu'aucun travail ne gêne aucun département. Dans ce cadre, plusieurs activités sont effectuées, telles que l'installation de mises à niveau d'actifs, la maintenance régulière ou la suppression de certaines pièces qui ne fonctionnent pas, etc.

Étant donné que les temps d'arrêt programmés sont attendus, ils sont également contrôlés en termes de temps et d'argent, ainsi que de rentabilité et de problèmes de travail. Pendant ce temps d'arrêt, l'équipe de maintenance peut faire de la maintenance de routine ou de la maintenance préventive, et ainsi de suite !

Temps d'arrêt imprévu

Les temps d'arrêt non planifiés, comme son nom l'indique, ne fonctionnent pas et ne sont pas planifiés. C'est l'un des problèmes majeurs des secteurs tels que l'industrie manufacturière, l'automobile, la construction, etc. Cela peut être nocif en diminuant le taux de profit et la productivité de l'organisation en souffrira également.

Lorsqu'une machine cruciale ne fonctionne pas efficacement ou est hors service, de gros problèmes peuvent survenir. Par conséquent, vous devez éviter les temps d'arrêt imprévus en assurant la maintenance sur une période régulière.

En cas de temps d'arrêt imprévu, l'équipement défaillant est réparé le plus rapidement possible car une perte d'activité peut survenir. Les temps d'arrêt et les pannes sont tous deux essayés pour minimiser les temps d'arrêt planifiés, vous pouvez réduire le temps de panne.

Alors, quelle est la solution ?

C'est super que vous ayez demandé.

Une solution plus efficace au problème est la maintenance proactive grâce à laquelle vous pouvez également réduire les temps d'arrêt des actifs et les temps de panne. La maintenance proactive peut être classée en maintenance préventive et prédictive.

Selon Statista, "Le marché mondial de la maintenance prédictive devrait atteindre environ 23,5 milliards de dollars américains d'ici 2024. Le marché devrait croître à un taux de croissance annuel composé de près de 40 % entre 2018 et 2024."

Lorsque vous utilisez la maintenance proactive, cela ne signifie pas que vous devez planifier et programmer la maintenance inutilement. Il se concentre sur la maintenance des actifs qui en ont besoin.

La maintenance proactive peut aider à la maintenance, mais le suivi des actifs est une tâche difficile lorsqu'il y a des actifs en abondance. Découvrir quel actif a besoin d'entretien et lequel ne devient pas une activité compliquée.

C'est pourquoi vous avez besoin d'un logiciel de gestion de maintenance automatisé tel que la GMAO. Il peut s'agir d'un outil précis dont votre organisation a besoin, il a le potentiel de développer votre activité et d'optimiser les opérations de maintenance quotidiennes.

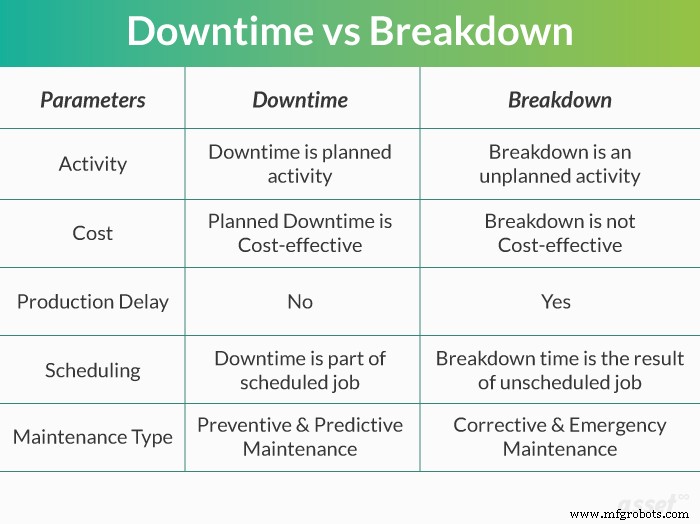

Quelle est la différence entre temps d'arrêt et temps de panne ?

La différence entre le temps d'arrêt et le temps de panne est discutée ci-dessous :

- Les temps d'arrêt peuvent être planifiés ou non, mais la panne est entièrement une activité non planifiée.

- Un événement planifié tel qu'un temps d'arrêt programmé est plus rentable qu'un événement imprévu tel qu'une panne soudaine.

- Les temps d'arrêt planifiés ne retardent pas la production alors que les temps de panne peuvent entraîner des retards de production.

- Le temps de panne est le résultat d'une maintenance non planifiée, tandis que le temps d'arrêt fait partie d'une activité de maintenance planifiée.

- En cas d'arrêt planifié, la maintenance préventive peut être utilisée, en cas d'arrêt non planifié, la maintenance conditionnelle et la panne, la maintenance en cas de panne ou la maintenance d'urgence peuvent être utilisées.

Conclusion

Si vous souhaitez épargner à votre entreprise des dépenses inutiles, vous devez mettre en place une maintenance préventive. Il peut être très utile dans les activités de maintenance car il fonctionne de manière proactive et planifie la maintenance des actifs et des équipements.

Cependant, un logiciel de GMAO est utilisé à cette fin ! Dans cette maintenance planifiée, des ordres de travail sont créés et attribués aux techniciens. Une liste de contrôle est créée pour savoir quelles sont les tâches qui doivent être effectuées dans chaque bon de travail.

De plus, avec ce logiciel, vous pouvez définir la fréquence des activités de maintenance telles que quotidienne, hebdomadaire, mensuelle, etc. Il alerte également les techniciens lorsque des travaux sont attribués ou des rappels en cas de retard.

Avec le logiciel, vous pouvez suivre les activités des techniciens, les coûts de réparation et d'entretien, les dépenses de pièces de rechange et de consommables.

Foire aux questions (FAQ)

Les avantages du logiciel CMMS sont la maintenance planifiée, l'historique des actifs, la réduction des temps d'arrêt, la réduction des coûts de maintenance, la gestion efficace des ordres de travail, l'augmentation de la productivité, l'amélioration de la sécurité, la gestion automatisée du travail, les alertes et les notifications.

En termes simples, le temps d'arrêt est lorsqu'un actif n'est pas opérationnel et le temps de disponibilité est lorsqu'un actif est opérationnel. Pour réduire les temps d'arrêt, vous devez vous assurer que les machines bénéficient d'une maintenance régulière, les performances ne diminuent pas. Lorsque la maintenance sera fournie à temps, la maintenance n'aura pas à travailler beaucoup sur l'actif, seule la maintenance régulière fonctionnera.

La maintenance de panne est ce type de maintenance qui est utilisé sur un actif qui est déjà en phase d'échec ou sur le point d'échouer. Elle peut être planifiée ou non planifiée. Par exemple, la maintenance jusqu'à la panne est un type de maintenance après panne.

Entretien et réparation d'équipement

- Différence entre maintenance préventive et maintenance prédictive

- Une course contre la montre

- Les programmes Nordson réduisent la maintenance, les temps d'arrêt, le coût total de possession

- Quelle est la différence entre AU et OEE ?

- Fluke crée un glossaire en ligne des termes relatifs aux vibrations

- 7 façons de réduire les temps d'arrêt en mettant à jour votre technologie de maintenance

- La différence entre un générateur CA et CC

- Qu'est-ce que la maintenance en cas de panne ?

- Conseils pour réduire les coûts des temps d'arrêt hydrauliques