Mise en œuvre d'une maintenance productive totale à l'aide d'une GMAO

Qui ne serait pas fier d'une équipe de maintenance qui ne connaît aucun accident et n'a aucune panne de machine inattendue ?

C'est quelque chose qui semble déraisonnable, mais c'est l'objectif ultime de toute organisation qui décide de mettre en œuvre la Maintenance Productive Totale .

Étant donné que cette approche proactive de la maintenance peut prendre des années pour être pleinement mise en œuvre, vous devez vous assurer que vous êtes bien conscient de ce qui vous attend et des outils qui peuvent faciliter cette transition. L'un de ces outils est un système de gestion de maintenance informatisé (GMAO), car bon nombre de ses fonctionnalités standard correspondent bien aux exigences de la TPM.

Si vous souhaitez en savoir plus sur la méthodologie TPM en général, ainsi que sur la manière dont vous pouvez la mettre en œuvre dans votre organisation à l'aide d'une GMAO moderne, vous êtes au bon endroit.

Si vous ne savez pas encore ce qu'est une GMAO, veuillez consulter notre guide Qu'est-ce qu'un système de GMAO et comment fonctionne-t-il.

Qu'est-ce que la Maintenance Productive Totale (TPM) ?

La maintenance productive totale est un système proactif de maintenance des actifs qui vise à maintenir l'équipement d'une organisation dans des conditions de travail optimales, à augmenter la disponibilité de l'équipement et à éviter les pannes et les retards dans les processus de base.

Contrairement à d'autres stratégies de maintenance, avec TPM, les opérateurs de machines sont impliqués dans le processus de maintenance de l'équipement qu'ils exploitent. La TPM s'applique à plusieurs secteurs, mais est plus couramment utilisée dans le secteur manufacturier, principalement en raison de son approche radicale et unique de la maintenance des équipements.

Un facteur qui rend la TPM particulièrement pertinente pour les processus de fabrication est l'Efficacité globale de l'équipement . Il cherche à déterminer le pourcentage du temps de production planifié qui est productif. Il vise à suivre la progression vers une « production parfaite » avec des scores allant de 40 % pour les systèmes inefficaces à 100 % pour une production parfaite.

Quels sont les objectifs de la TPM ?

Le concept de la TPM vise à atteindre certains objectifs, notamment :

- Une approche proactive et « tous les intervenants sur le pont » de la maintenance avec une responsabilité partagée pour l'entretien de l'équipement.

- Le personnel à tous les niveaux de l'entreprise est impliqué dans le processus de maintenance, ce qui augmente le temps de disponibilité.

- Atteindre zéro défaut d'équipement et zéro temps d'arrêt.

- Atteindre le niveau zéro accident et créer un environnement de travail plus sûr.

- Éviter le gaspillage dans le processus de production.

- Amélioration de la qualité du produit final.

Quels sont les avantages du TPM ?

En estompant la distinction traditionnelle entre les équipes de production et de maintenance, les entreprises qui emploient la TPM peuvent bénéficier des avantages suivants :

- Les opérateurs sont habilités à entretenir leurs machines, ce qui leur donne un sentiment de "propriété".

- Les problèmes de maintenance mineurs sont détectés et corrigés plus rapidement, sans attendre l'attention des techniciens de maintenance.

- Amélioration globale de la productivité grâce à moins de pannes et d'arrêts.

- Amélioration de la qualité des produits et satisfaction ultérieure du client.

- Coût de fabrication réduit.

- Réduction du nombre d'accidents dans le processus de travail.

L'anatomie de la Maintenance Productive Totale

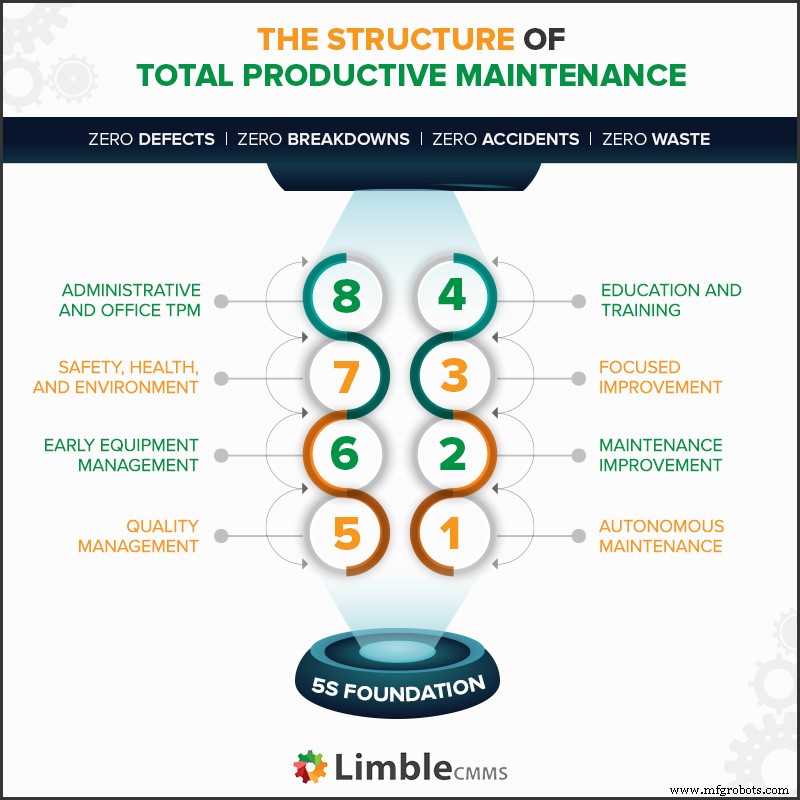

La TPM consiste en une méthodologie 5S qui sert de base et 8 piliers , chacun décrivant un type d'activité qui doit être mis en œuvre et utilisé afin d'atteindre les objectifs de TPM dont nous avons discuté ci-dessus.

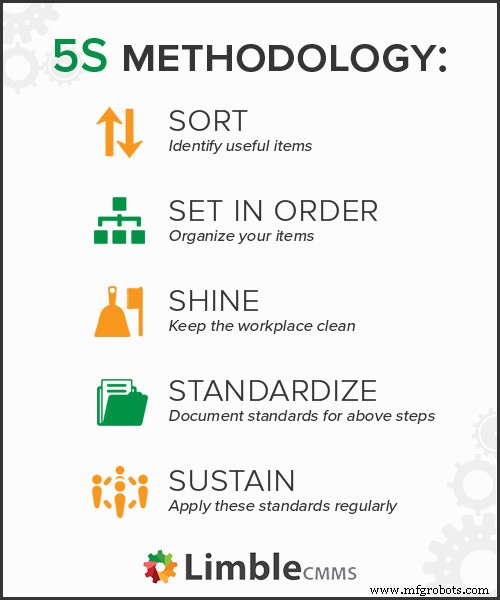

5S - La signification derrière "S"

La mise en œuvre d'une maintenance productive totale commence par la création d'une base solide (lire l'environnement de travail) sur laquelle vous pouvez vous appuyer. Cette fondation est réalisée en employant la méthodologie 5S.

L'objectif des 5S est de s'assurer que l'environnement de travail est propre et organisé de manière adéquate en définissant les procédures d'utilisation des équipements qui s'y trouvent.

Chaque « S » dans 5S signifie :

- Trier – Identifiez les éléments utiles et éliminez ceux qui ne sont pas nécessaires. Il facilite le travail en éliminant les obstacles et en réduisant le risque de perturbations causées par des objets indésirables.

- Mise en ordre – Organisez le nouvel espace et les éléments restants. Les outils, l'équipement et les autres ressources sont bien disposés et à proximité en cas de besoin.

- Brillance – Nettoyer et inspecter le lieu de travail. La zone de travail est plus sûre, plus agréable à travailler et le matériel est mieux préservé.

- Standardiser – Documenter les normes pour les étapes ci-dessus. Établissez une cohérence et intégrez-la à votre routine quotidienne.

- Soutenir – Appliquer les normes régulièrement. Effectuez régulièrement des audits, des formations et de la discipline, et soyez réceptif aux commentaires et aux suggestions d'amélioration.

Piliers de la maintenance productive totale

Il existe huit piliers de la TPM qui se concentrent sur des procédures proactives et préventives pour améliorer la disponibilité des équipements.

Pilier 1 – Maintenance autonome (AM)

Le premier pilier du TPM est la Maintenance Autonome. Cela implique le transfert de la responsabilité des activités de maintenance de base du personnel de maintenance aux opérateurs de la machine . Ces tâches incluent des actions telles que l'inspection, le nettoyage, la lubrification, etc. Cependant, lorsque les opérateurs de machines rencontrent des problèmes au-delà de leurs capacités, tout ce qu'ils doivent faire est de créer un ordre de travail à l'attention de l'équipe de maintenance.

Ce que la maintenance autonome vise à accomplir

En rendant les opérateurs de machines responsables de l'entretien quotidien de leurs équipements, la Maintenance Autonome libère les techniciens de maintenance de l'occupation d'activités moins critiques. Par conséquent, cela laisse à ces techniciens le temps de se concentrer sur des réparations techniques plus exigeantes.

Une procédure AM bien mise en œuvre se traduira par une détection plus rapide des défauts, moins de temps d'arrêt des équipements et une meilleure participation des employés .

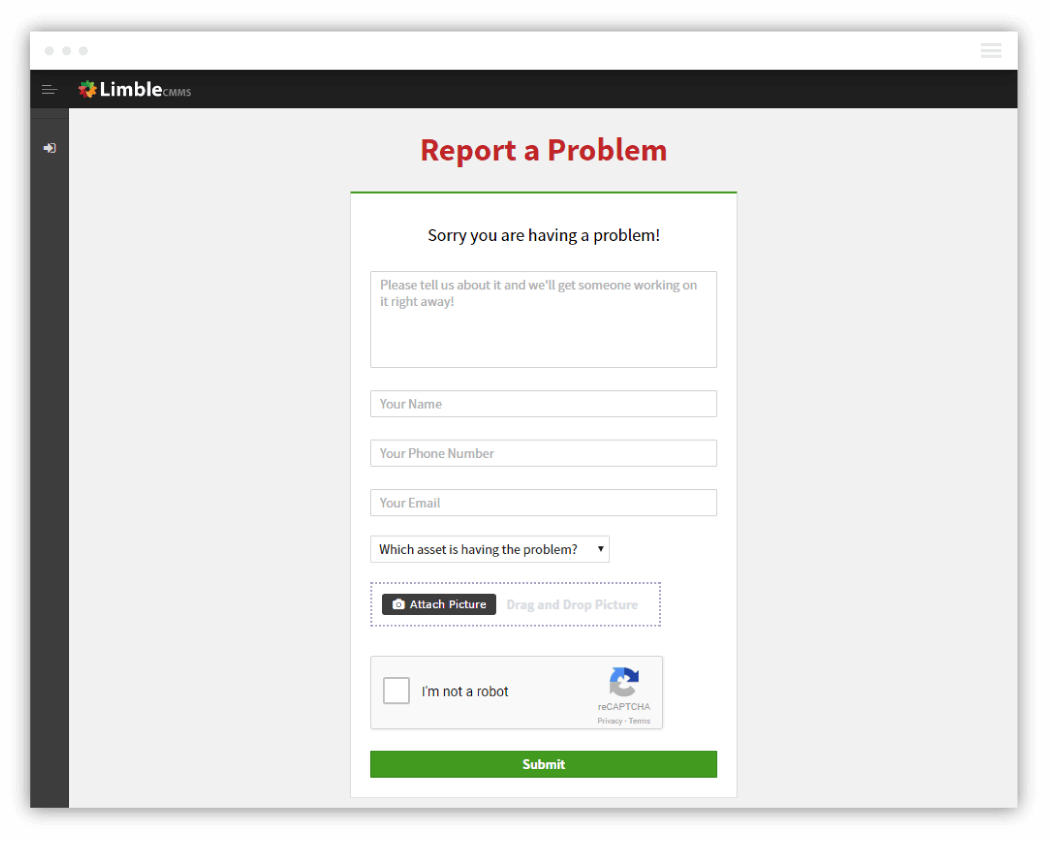

Comment la GMAO peut aider la maintenance autonome

Lorsque la MA est utilisée avec un système de gestion de maintenance informatisé (GMAO ), les organisations peuvent obtenir des résultats significatifs dans plusieurs domaines, notamment :

Consignation des activités : D'une part, les gestionnaires peuvent probablement comprendre le défi d'amener les opérateurs de machines à effectuer des tâches TPM. En règle générale, les opérateurs préfèrent travailler avec les machines et en finir avec elles. Cependant, avec la GMAO, il devient facile de surveiller le processus efficacement et de voir qui a ou n'a pas fait quoi.

En permettant aux opérateurs de connaître et d'enregistrer leurs tâches TPM quotidiennes avec une formation minimale et peu ou pas de perturbations sur leur flux de travail quotidien, les opérateurs sont mieux motivés pour l'utiliser, ce qui rend la transition vers TPM beaucoup plus facile.

Gestion des ordres de travail : En utilisant ce module dans la GMAO, les opérateurs peuvent rapidement émettre des ordres de travail pour signaler les défauts de la machine qu'ils ne peuvent pas gérer eux-mêmes.

Pilier #2 – Amélioration de la maintenance (MI)

Avec l'amélioration de la maintenance, les organisations qui dépendent encore fortement de la maintenance réactive peuvent commencer la transition vers la maintenance planifiée .

Cette transition se fait par étapes, mais commence par déterminer quels actifs seront placés dans un programme de maintenance planifié. L'entreprise peut décider de commencer avec une poignée d'équipements, puis d'en ajouter d'autres au fur et à mesure que le temps passe. Après cela, ils se concentrent sur la restauration/l'amélioration des actifs et la création d'une liste de tâches de maintenance régulières pour chaque pièce d'équipement.

Ce qu'il vise à accomplir

Développer des plans de maintenance proactifs et planifiés qui amélioreront la fiabilité des machines.

Étant donné que la maintenance est désormais planifiée, l'entreprise commence à récolter les bénéfices de coûts de maintenance inférieurs (grâce à des actifs mieux entretenus), des coûts de pièces critiques inférieurs (grâce à une utilisation pratique des pièces) et des coûts de main-d'œuvre inférieurs (grâce à moins d'heures supplémentaires).

Comment la GMAO peut aider à l'amélioration de la maintenance

Utilisation des données d'équipement : L'un des avantages les plus importants de la GMAO est sa capacité à capturer l'historique des réparations. Cette fonctionnalité est inestimable à ce stade, et en se référant à l'historique de l'équipement, les techniciens de maintenance sont mieux placés pour diagnostiquer chaque actif avant que la restauration ou l'amélioration ne puisse se produire avec précision.

Mettre en œuvre une stratégie de maintenance proactive : Entre autres choses, la maintenance proactive nécessite une planification approfondie, et tout cela peut sembler déroutant pour une organisation qui s'est fortement appuyée sur la maintenance réactive dans le passé. Heureusement, la GMAO brille à nouveau ici car elle rend extrêmement facile l'organisation et la planification de chaque étape d'un plan de maintenance proactif.

Pilier n°3 – Amélioration ciblée (IF)

Il existe six pertes importantes couramment rencontrées dans le processus de fabrication, et l'amélioration ciblée cherche à les identifier et à les éliminer. En faisant cela, l'organisation peut améliorer la qualité, la vitesse et l'efficacité de ses opérations et augmenter l'OEE.

Ce qu'il vise à accomplir

FI crée un environnement propice à la création d'équipes polyvalentes au sein de l'entreprise qui se réunissent pour élaborer un système permettant d'améliorer régulièrement et durablement le fonctionnement des équipements. Pratiquement, il garantit des pertes minimales dans le processus de production.

Comment la GMAO peut-elle aider à une amélioration ciblée

Analyse des données : Il serait difficile (ou presque impossible) de capturer avec précision les actifs qui subissent le plus de temps d'arrêt sans utiliser la piste de données historiques disponible dans une GMAO. En utilisant la GMAO, on peut mieux cerner les problèmes du processus et déployer rapidement de nouvelles stratégies pour éliminer les pertes futures.

Pilier n°4 – Éducation et formation (ET)

TPM est une approche unique de la maintenance en raison de l'accent mis sur tous les travailleurs ayant la capacité essentielle d'effectuer des inspections et des tâches de maintenance préventive mineures. Par conséquent, tout le monde doit être exposé à la formation requise pour assurer le succès du TPM.

L'accent doit être mis sur le fait que les employés connaissent non seulement le « comment », mais aussi le « pourquoi » pour adopter la maintenance productive totale. Le soutien et l'engagement des employés envers l'ensemble du processus sont essentiels à la réussite.

Prenons par exemple le pilier Autonomous Maintenance. Même si les techniciens de maintenance de l'entreprise XYZ connaissent bien le fonctionnement de chaque équipement, imaginez ce qui se passerait s'ils ne se souciaient pas de transférer les connaissances nécessaires aux opérateurs de machines. Ou, ils le font de manière aléatoire et terne parce qu'ils ne voient pas ou ne comprennent pas le processus. Dans un tel cas, non seulement de graves problèmes se produiraient lors de la mise en œuvre, mais il existe également un risque que les opérateurs subissent des blessures liées à la machine en raison d'une formation inappropriée.

Ce qu'il vise à accomplir

Une formation adéquate créera une équipe d'employés polyvalents qui auront le sentiment d'avoir un intérêt dans les actifs qu'ils entretiennent. Ils sont habilités à effectuer les réparations assignées de manière efficace et indépendante. Avec le temps, l'organisation bénéficiera des avantages d'un système rempli d'« experts » capables de réduire les temps d'arrêt au strict minimum.

Comment la GMAO peut vous aider en matière d'éducation et de formation

Bon transfert de compétences : La GMAO peut être utilisée pour garantir que les opérateurs manipulent les machines de manière efficace et sûre en créant des instructions de maintenance détaillées (avec des images) étape par étape pour chaque équipement placé sur le programme TPM.

Pilier n°5 – Gestion de la qualité (QM)

Le concept derrière Quality Maintenance est simple :maintenir l'équipement en parfait état pour maintenir une excellente qualité de produit (rendement).

Chaque nouvel équipement est vérifié à des intervalles spécifiques pour établir son état de fonctionnement, garantir une qualité de sortie constante et prévenir les défauts au préalable. Cela peut être fait par des inspections manuelles occasionnelles, à l'aide de capteurs de surveillance de l'état, ou même par une combinaison des deux méthodes.

Ce qu'il vise à accomplir

QM vise à fournir une fabrication sans défaut et à éliminer le gaspillage de ressources. Pour ce faire, il identifie et corrige les non-conformités potentielles des actifs qui ont un impact direct sur les biens produits au cours du processus de fabrication. Le résultat est une efficacité de production accrue et le plaisir du client dans le produit fini.

Comment la GMAO peut-elle aider à la maintenance de la qualité

Maintenance prédictive : Bien que la maintenance planifiée ait sa place dans le maintien de la qualité grâce à des inspections manuelles de routine, cela peut ne pas suffire car il y a encore trop de place pour l'erreur humaine.

Au lieu de cela, les organisations peuvent aller plus loin en utilisant des capteurs de surveillance de l'état en temps réel pour détecter les problèmes potentiels qui pourraient avoir un impact direct sur la qualité des produits. Quelle que soit la méthode qu'ils choisissent d'adopter, une GMAO capturera et analysera correctement les données, qu'elles proviennent de capteurs ou d'entrées humaines.

Pilier n°6 – Gestion précoce de l'équipement (EEM)

Ce pilier vise à éviter les problèmes courants liés au fonctionnement des machines en s'attaquant au problème à la source :la conception et la fabrication.

Dans la maintenance précoce de l'équipement, le personnel affecté recueille des détails sur les problèmes communs associés à l'équipement particulier. Ils transmettent ensuite ces informations au fabricant ou à un service d'ingénierie interne pour examen. Cela se traduit par de nouvelles machines ou composants qui sont repensés pour être une amélioration par rapport aux précédents.

Réduire la maintenance réactive de 73,2 %

Voir les résultats que Red Hawk aime avec Limble

Lire notreÉtude de cas

Ce qu'il vise à accomplir

L'EEM est l'une des meilleures méthodes pour éliminer les futurs problèmes d'équipement, car le retour d'information provient des utilisateurs directs. Les nouvelles conceptions sont mieux configurées et peuvent être déployées plus rapidement dans le processus de fabrication car il y aurait moins de problèmes de démarrage et d'arrêt.

Comment la GMAO peut-elle aider à la maintenance précoce de l'équipement

Rapport : Encore une fois, les capacités de reporting de la GMAO sont inestimables ici. Les techniciens peuvent identifier précisément où les problèmes se produisent - et le ou les composants à l'origine du problème. Après cela, il devient simple d'obtenir les informations du logiciel en quelques clics et de les envoyer aux parties concernées pour correction.

Pilier n°7 – Sécurité, santé et environnement (SHE)

Le pilier SHE cherche à créer un environnement de travail sûr à la fois en interne et dans l'environnement immédiat. Le besoin de sécurité est récurrent et doit rester au premier plan lors de l'exécution de tous les autres piliers du TPM.

L'organisation peut assurer la sécurité de son personnel et de ses biens grâce à des activités telles que des inspections fréquentes, la fourniture d'équipements de protection individuelle (EPI), etc.

Ce qu'il vise à accomplir

SHE vise un lieu de travail sûr, sain et sans accident.

Comment la GMAO peut vous aider en matière de sécurité, de santé et d'environnement

La sécurité et la santé sont importantes. Les entreprises complaisantes peuvent se retrouver en butte à de lourdes amendes et à des sanctions sévères. Pour éviter qu'une telle organisation puisse réaliser avec la GMAO au stade SHE de la TPM, notamment :

Planification de la sécurité : La GMAO permet aux utilisateurs de créer des plans de sécurité pour des projets et des tâches spécifiques et, en même temps, de suivre les dangers même sur plusieurs équipements et emplacements.

Preuve d'inspection : Même lorsqu'aucun accident ne s'est produit, les agences externes peuvent toujours demander des dossiers d'inspection de sécurité dans le cadre de leurs contrôles de routine. La GMAO peut générer rapidement des enregistrements d'inspections comme preuve de conformité.

Enregistrement de sécurité générale : Un logiciel de GMAO moderne permet aux utilisateurs de stocker et de récupérer une variété d'enregistrements liés à la sécurité tels que les fiches signalétiques, les SOP, les listes de contrôle de sécurité mécanique et électrique, etc.

Pilier n°8 – TPM administratif et bureautique (AO)

Les avantages de la Maintenance Productive Totale ne se limitent pas à l'atelier. Ce pilier aborde la question des déchets dans plusieurs fonctions administratives. Des exemples de telles fonctions incluent les achats, la gestion du matériel de bureau et le traitement des commandes.

Ce qu'il vise à accomplir

L'amélioration des fonctions administratives peut avoir un effet direct sur le processus de fabrication. Par exemple, le traitement rapide des commandes peut éliminer les retards de production.

AO TPM cherche également à remédier aux pertes au bureau, telles que la perte de communication, la panne d'équipement de bureau, le temps perdu en raison d'une mauvaise tenue des dossiers et d'une logistique insuffisante.

Comment la GMAO peut vous aider avec la TPM administrative et Office

Il y a souvent une déconnexion entre les travailleurs de l'usine et le personnel administratif, en particulier en ce qui concerne la documentation et l'approvisionnement. La GMAO sert de stockage facilement accessible pour aider à accélérer les deux processus.

Gestion des documents : Les utilisateurs de GMAO peuvent stocker et récupérer des informations en quelques secondes, sans attendre l'aide d'une autre partie.

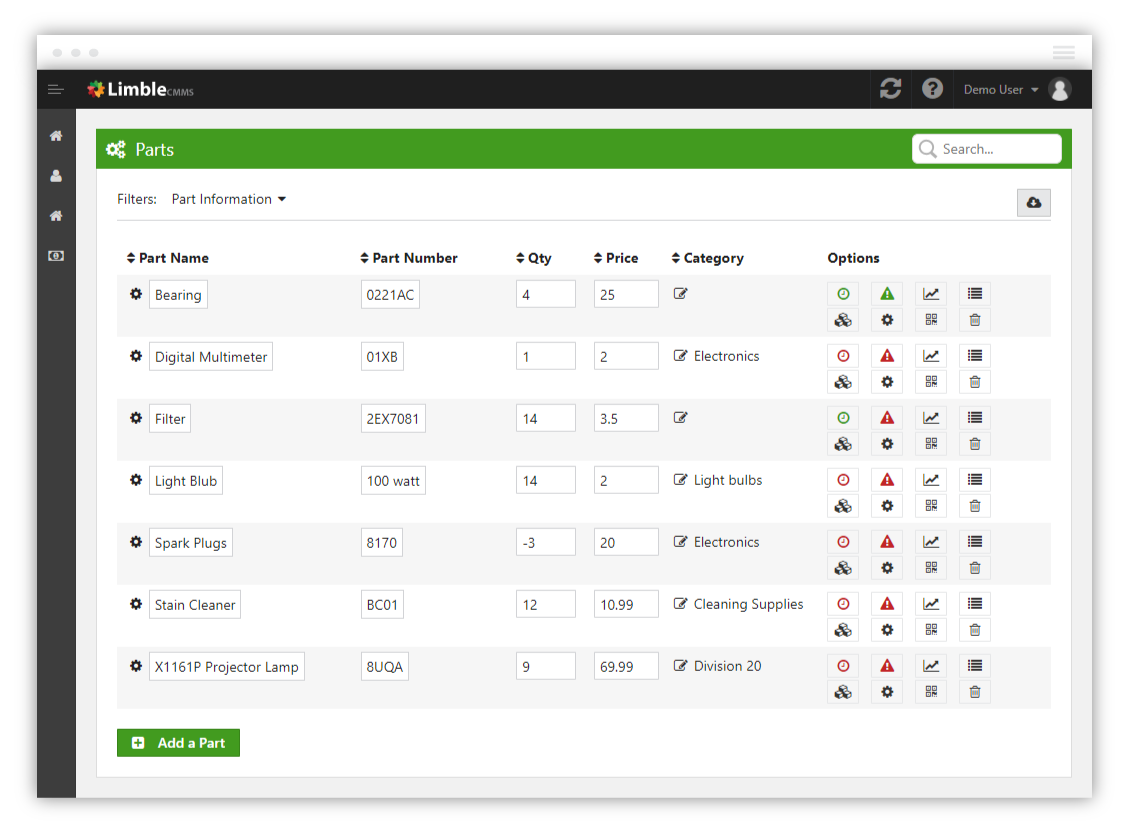

Gestion des stocks : Le module de gestion des stocks de la GMAO permet aux utilisateurs de gérer les approvisionnements et de surveiller leurs niveaux de réapprovisionnement, que ce soit pour le bureau ou l'usine.

Comment mettre en œuvre la TPM dans votre organisation

La Maintenance Productive Totale est un système qui va transformer la façon dont une organisation fonctionne. Ce n'est certainement pas une solution miracle, et selon la taille et la complexité des opérations de l'entreprise, la mise en œuvre complète peut prendre des années .

Comme les autres outils de fabrication, il est mis en œuvre par phases systématiques. Vous trouverez ci-dessous un aperçu de l'Approche en 12 étapes à la mise en œuvre du TPM. Une organisation peut adapter le processus de mise en œuvre à son activité ou à ses ressources du moment. Ainsi, ils peuvent choisir de démarrer sans effort avec un équipement de test ou pilote, ou ils peuvent décider de mettre en œuvre le TPM avec toutes les machines d'une unité, avant de s'étendre progressivement à d'autres unités.

A. Étape préparatoire

Étape 1 – Annonce du TPM

Après des délibérations adéquates, la direction générale déclarera sa décision et son engagement à introduire la TPM. L'information parvient au personnel par le biais de réunions de service, d'e-mails, etc.

Étape 2 – Lancer le programme d'éducation

En commençant par la haute direction, l'entreprise entreprendra des programmes d'orientation et de formation pour donner à ses cadres supérieurs une compréhension approfondie de ce à quoi s'attendre. Le reste du personnel devrait être formé peu de temps après.

Étape 3 – Établir des équipes TPM organisationnelles

La préparation se poursuit avec la formation des équipes TPM. Ces groupes seront chargés de créer et de promouvoir les modèles d'organisation souhaités adaptés à cette entreprise spécifique.

Étape 4 – Analyse et définition des objectifs

Sur la base de la formation Total Productive Maintenance reçue et de leur analyse de la culture d'entreprise, les comités et la haute direction procéderont à :

- Identifier les zones douloureuses que la méthodologie TPM peut traiter. Les données de la GMAO aideront à ce stade à déterminer les problèmes urgents d'équipement.

- Définir les principes et objectifs généraux du TPM.

- Créez une politique TPM de base qui établit des références pour normaliser et guider le processus.

- Énumérez tous les autres objectifs projetés.

Étape 5 – Créer un plan directeur détaillé

Un bon point de départ est un plan directeur de 3 ans pour la mise en œuvre de la Maintenance Productive Totale. Ce plan documentera, entre autres, comment faire quoi et à quel moment introduire chacun des huit piliers de la TPM.

Ce plan comprendra tous les détails nécessaires à la mise en œuvre de la TPM. Il doit également couvrir les problèmes et les défis uniques dans lesquels l'organisation opère. Ne pas le faire signifie que le plan directeur n'est pas pratique, et cela pourrait causer de sérieux revers dès le début.

B. Étape de lancement

Étape n° 6 :Lancez votre programme de maintenance productive total

À ce stade, l'organisation lance officiellement son programme TPM. Cette étape signifie l'engagement de l'entreprise envers ce nouveau système et est largement diffusée auprès de toutes les parties prenantes :clients, fournisseurs, sous-traitants, sociétés affiliées et toutes les autres parties prenantes.

C. Étape d'exécution

L'entreprise peut commencer à introduire les huit piliers de la Maintenance Productive Totale dans l'ordre qui leur convient.

Étape 7 – Implémenter l'amélioration de la maintenance

L'objectif ici est de remettre les différents équipements dans leur état de fonctionnement optimal et d'établir un calendrier de maintenance planifié avant de les remettre aux opérateurs. Cela inclura à la fois les actifs nouveaux et anciens.

L'équipe de maintenance devra :

- Nettoyer et préparer l'équipement.

- Utilisez la GMAO pour analyser l'historique des pannes, puis diagnostiquez et améliorez chaque élément.

- Établir un plan de maintenance préventive/prédictive facile à comprendre.

Étape 8 – Mettre en œuvre la maintenance autonome

Avant toute formation ou transfert de responsabilités des techniciens de maintenance aux opérateurs de machines, il est essentiel de déterminer avec précision quelles tâches de routine les opérateurs peuvent gérer efficacement sans perturber leur flux de travail. De plus, l'équipe de maintenance doit toujours vérifier l'équipement à intervalles réguliers et ne pas laisser les actifs entièrement à la discrétion des opérateurs.

Une fois cela réglé, la formation des opérateurs peut commencer. Les opérateurs doivent apprendre ce qui suit et être minutieusement testés pour s'assurer qu'ils peuvent :

- Identifier et effectuer les inspections requises.

- Accéder aux points de graissage en toute sécurité et lubrifier correctement la machine.

- Détecter et signaler toute anomalie et saisir les informations nécessaires dans la GMAO.

C'est une bonne pratique de créer des listes de contrôle de maintenance simples que les opérateurs peuvent utiliser dans la maintenance autonome. Des aides visuelles, des diagrammes et des graphiques placés sur ou à proximité de l'équipement serviront de rappels visuels et aideront à réduire les erreurs. Par exemple, il s'agit d'un dessin simple en couleur d'une meuleuse d'équipement à meule abrasive avec une liste de contrôle facile à suivre. Il peut également être adapté à d'autres machines.

Étape 9 – Mettre en œuvre le pilier Sécurité, santé et environnement

On ne saurait trop insister sur l'importance de la sécurité. SHE est pertinent dans tous les piliers de la TPM, et la direction doit créer un environnement favorable qui encourage et, si possible, récompense zéro accident.

Étape 10 – Mettre en œuvre la maintenance de la qualité

Semblable au pilier SHE, la maintenance de la qualité s'applique à tous les domaines de l'organisation et à la mise en œuvre de la maintenance productive totale. Il ne sert à rien d'essayer de mettre en œuvre la TPM si la qualité est considérée comme sans importance.

Au cours de cette étape, toutes les parties doivent adopter des normes établies visant à réduire les défauts de qualité dans le processus de production, il est donc crucial d'être proactif en matière de maintien de la qualité. Cherchez à créer des conditions qui n'engendreront pas de défauts en premier lieu et travaillez en permanence pour améliorer ces conditions.

Certains moyens d'y parvenir consistent à effectuer des audits fréquents, des inspections manuelles des actifs et à utiliser des capteurs de surveillance de l'état.

Étape 11 – Mettre en œuvre la TPM de bureau

En étudiant les processus dans le bras administratif de l'entreprise, toutes les sources de perte sont facilement détectées. L'étape suivante consiste à créer un plan détaillé pour arrêter ces domaines d'inefficacité et de gaspillage. Parmi les zones communes où les bureaux subissent le plus de pertes, citons la consommation d'énergie et le gaspillage de papier.

Tout l'équipement de bureau doit être capturé et affecté à un personnel spécifique pour le suivi et la maintenance.

D. Étape d'établissement

Étape n°12 – Amélioration continue

À ce stade, la mise en œuvre de la Maintenance Productive Totale est terminée, mais il y a toujours place à l'amélioration. L'organisation devra effectuer des audits de routine de chaque département tout en visant une performance globale accrue.

Conclusion

TPM est un système éprouvé qui fonctionne que ce soit dans les usines de fabrication, la maintenance des bâtiments, la maintenance de la flotte, la construction ou l'industrie des services.

Bien qu'elle apporte de nombreux avantages, la Maintenance Productive Totale nécessite une stratégie approfondie et beaucoup d'engagement car sa mise en œuvre complète peut prendre des années. Une approche en demi-teinte ne fera pas l'affaire.

La bonne nouvelle est que les organisations qui le mettent en œuvre avec succès deviennent souvent des leaders dans leurs créneaux respectifs.

Avant de commencer à apporter des modifications à votre service de maintenance, vous devez vous assurer que vos opérations et procédures de maintenance de base sont bien définies, définies et suivies. Si vous avez besoin d'aide, discutons et voyez si nous pouvons vous aider.

2 commentaires

-

Rakesh Bagle 11 mai 2020, 22h23

Bien expliqué sur TPM &TPM 8 Piller

Répondre -

Naveen Kumar 21 mai 2020, 21h37

Bon article.

Répondre

À lire aux ingénieurs de maintenance.

Entretien et réparation d'équipement

- Quel est le remède à la maintenance imprévue ?

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Comment mettre en œuvre une maintenance productive totale

- Vodcast :introduction à la maintenance productive totale

- Unilever étend son programme Total Productive Maintenance avec l'aide d'Informance

- Le nettoyage de printemps est un jeu d'enfant grâce aux normes

- Étendez les fonctionnalités de votre GMAO avec notre API

- La bataille de l'efficacité :papier contre GMAO

- Sept conseils de maintenance des actifs avec le logiciel GMAO