Détection des pannes et diagnostics dans la maintenance des équipements

Comprendre les défaillances des équipements et développer des stratégies pour les détecter et les diagnostiquer est l'un des éléments clés de la maintenance des équipements.

Le but de cet article est de présenter une vue d'ensemble de la détection des pannes et des diagnostics tels qu'ils sont appliqués pour améliorer le processus de maintenance des équipements et augmenter la fiabilité des actifs.

L'histoire derrière la détection et le diagnostic des pannes

Au début, la maintenance des équipements se limitait à la réparation des actifs défectueux et à la réalisation d'une maintenance de routine de base basée sur des intervalles de temps rigides. Les professionnels de la maintenance n'auraient pas pu être plus proactifs même s'ils l'avaient voulu. Leur capacité à collecter, stocker et analyser des données sur la santé et les performances des équipements était tout simplement trop limitée.

Cependant, en raison des progrès constants dans les contrôles basés sur des microprocesseurs, l'automatisation, l'acquisition de données en temps réel et les systèmes tels que la détection et le diagnostic des défauts (FDD), la façon dont nous effectuons la maintenance des équipements a été considérablement transformée.

FDD dans la maintenance des équipements

L'objectif de la Détection et Diagnostic de Défauts dans le cadre de la maintenance des équipements est d'optimiser les coûts de maintenance tout en améliorant la fiabilité, la disponibilité, la maintenabilité et la sécurité (RAMS) des équipements.

Le FDD fonctionne en surveillant et en analysant en permanence les données de maintenance conditionnelle et en détectant toute anomalie (si présente). Les ensembles de données sur l'état de l'équipement sont ensuite traités par des algorithmes de diagnostic des pannes, parfois intégrés à l'équipement lui-même, pour produire des alertes de panne pour les opérateurs de l'équipement et permettre une intervention de maintenance en temps opportun.

Dans certains cas, les algorithmes sont suffisamment sophistiqués pour même initier des actions de confinement de défaillance afin de corriger automatiquement la défaillance elle-même et de restaurer l'équipement dans son état de fonctionnement.

Éléments clés du système de détection et de diagnostic des pannes

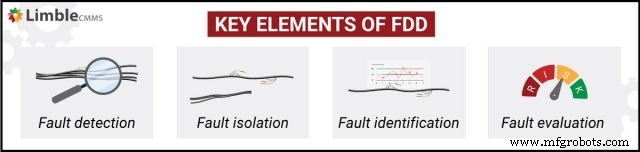

Le FDD, comme son nom l'indique, contient la détection et le diagnostic des pannes d'équipement. Le diagnostic de la panne peut être décomposé en isolement et identification de la panne.

L'évaluation des défaillances est souvent ajoutée dans le cadre de FDD car elle aide à comprendre la gravité des défaillances sur les performances du système - un aspect important de la gestion de la maintenance.

Néanmoins, l'algorithme de détection et de diagnostic des pannes pour tout équipement doit contenir au moins les quatre processus clés répertoriés ci-dessous (ceux-ci peuvent également constituer un processus non linéaire, à condition que certaines étapes se produisent en même temps) :

Nous devons discuter de chaque élément plus en détail pour vraiment comprendre comment fonctionnent la détection des pannes et les diagnostics.

1. Détection de panne

La détection de défaut est le processus consistant à découvrir la présence d'un défaut dans un équipement avant qu'il ne se manifeste sous la forme d'une panne. C'est l'étape la plus importante du FDD car tous les processus en aval dépendent de sa précision.

Si l'équipement est incapable de découvrir le bon mode de défaillance (ou si la détection est incorrecte et déclenche de fausses alarmes), alors l'isolement, l'identification et l'évaluation seront également inefficaces.

Il existe deux approches principales pour la détection des pannes :

- Détection des défauts basée sur un modèle : Elle est réalisée grâce à une modélisation mathématique des signaux et des processus.

- Détection des défauts basée sur la connaissance : Il s'agit d'une méthode qui exploite les données historiques sur les performances des équipements.

Détection des défauts basée sur un modèle

Dans la détection basée sur un modèle, nous définissons un ensemble de règles d'ingénierie qui sont écrites conformément aux lois physiques qui définissent les relations des sous-systèmes et des composants au sein de l'équipement. Chaque fois que la règle est enfreinte, l'algorithme peut détecter le défaut et exécuter un diagnostic de défaut.

Un exemple de détection de défauts basée sur un modèle est l'utilisation de la réflectométrie dans le domaine temporel (TDR) pour détecter les défauts dans les câbles souterrains. En TDR, le signal est envoyé sur le câble de test et est reçu après avoir été réfléchi depuis le point de défaut.

Si le câble présente une discontinuité ou une impédance élevée, la partie du signal sera réfléchie vers l'équipement de test ou le récepteur. En analysant le temps de retour du signal et la vitesse du signal réfléchi, l'équipement de test peut détecter la nature des défauts dans le câble comme un défaut de circuit ouvert ou un défaut de court-circuit.

Un autre exemple simple de détection basée sur des règles provient du fonctionnement en série du système de remplissage, de bouchage et d'emballage de bouteilles sur un système de bande transporteuse. Une règle simple peut être établie qui indique la hiérarchie des processus tels que :

- la bouteille ne peut pas être bouchée tant que les bouteilles ne sont pas remplies de liquide

- les bouteilles ne peuvent être emballées que si elles sont remplies et bouchées

En cas de défaillance du mécanisme de bouchage des bouteilles, l'algorithme détectera la perturbation entrante dans le système d'emballage. Il en informera l'opérateur de conditionnement bien à l'avance. La préparation nécessaire peut être effectuée pour minimiser les pertes opérationnelles du côté emballage de la bande transporteuse.

Détection des défauts basée sur la connaissance

Pour que la détection des défauts basée sur les connaissances fonctionne, nous devons d'abord établir une base de référence. Cela se fait en récupérant les paramètres de performance de l'équipement tels que tension, courant, vibration, température, pression et d'autres variables de processus pertinentes - pendant que l'équipement fonctionne dans des conditions normales.

Le but est de développer la signature de l'équipement en fonctionnement normal.

Après cela, les mêmes paramètres sont récupérés en continu et corrélés avec la signature « saine » pour capturer l'écart via une interface d'analyse statistique - une reconnaissance de formes effectuée via l'apprentissage automatique ou un réseau de neurones artificiels.

Nous pouvons utiliser cette technique pour prédire la défaillance des roulements du moteur grâce aux données sensorielles collectées à partir du roulement et du moteur en général.

La grande quantité de données prélevées dans le temps – l'historique du processus – peut être analysée à l'aide d'un algorithme statistique. Cela nous aide à comprendre l'impact des différentes conditions auxquelles le moteur est soumis, telles que la cote thermique, les contraintes mécaniques ou certaines autres conditions de fonctionnement qui se produisent dans des circonstances particulières.

L'algorithme corrèle ensuite l'impact de ces conditions sur la dégradation de la santé des roulements et prédit le taux de défaillance et l'état de santé du moteur global.

Sur la base de ces signatures de données, l'analyse peut être effectuée pour prédire la santé future de l'équipement. De plus, les alarmes nécessaires peuvent être déclenchées et un diagnostic de panne peut être effectué, de sorte que l'opérateur/technicien peut prendre les mesures appropriées.

Les mêmes données peuvent être utilisées pour établir une stratégie de maintenance prédictive sur la durée de vie restante du moteur.

2. Isolation des pannes

L'objectif du processus d'isolation des pannes est de localiser la panne sur le composant le plus bas pouvant être remplacé. Dans certaines applications, la détection des défauts et l'isolation vont de pair; ils peuvent, bien entendu, être des modules distincts du processus. En effet, les processus de détection et de localisation du défaut se déroulent essentiellement au même moment, tous deux effectués par l'algorithme de détection et d'isolement des défauts (FDI).

Par exemple, considérons l'exemple des tests TDR pour les câbles souterrains. Le signal d'impulsion renvoyé par le câble indique simultanément la présence et l'emplacement du défaut en fonction du temps et de la vitesse du signal d'impulsion renvoyé.

Un aspect important de l'isolation des défauts est que le défaut doit être situé au niveau du composant le plus bas qui peut être remplacé . Ceci est fait pour améliorer la précision de l'isolement et réduire l'impact des temps d'arrêt.

Dans le cas de l'exemple de système de convoyeur de bouteilles expliqué plus haut, la détection doit être capable de localiser l'emplacement de la panne, telle que la panne de la carte de commande dans le mécanisme de bouchage des bouteilles.

Si la détection ne fait que signaler une défaillance de haut niveau dans la bande transporteuse, cela n'est pas vraiment utile pour la technologie effectuant le diagnostic - il existe plusieurs systèmes sur le même convoyeur qui pourraient potentiellement tomber en panne.

L'information qui accélérera vraiment le processus de réparation est de connaître l'emplacement précis du défaut.

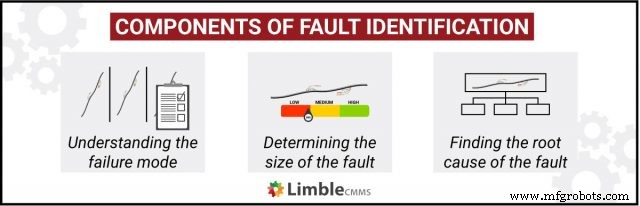

3. Identification des pannes

Le but de l'identification des défauts est de comprendre le mode de défaillance sous-jacent, de déterminer la taille du défaut et de trouver sa cause première. Les méthodes de diagnostic des pannes peuvent différer, mais les étapes à suivre sont généralement les mêmes.

Comprendre le mode de défaillance sous-jacent

Une compréhension approfondie du mode de défaillance nécessite du travail :

- nous devons analyser le comportement de la panne à différents moments

- afin que nous puissions développer la signature variant dans le temps du mode de défaillance

- et le classer dans différentes catégories

Détermination de la taille du défaut

Quelle que soit la méthode de détection de défaut appliquée, la taille ou l'ampleur du défaut joue un rôle important dans la définition du niveau souhaité de tolérance aux pannes qui doit être intégré à la conception de l'équipement.

Si l'amplitude du défaut est faible, le système doit simplement être capable de supporter le défaut pendant un temps supplémentaire jusqu'à ce que le défaut soit résolu de lui-même. L'exemple parfait est d'autoriser les surintensités de commutation temporaires dans les appareils électriques, tant que cela n'a pas d'impact significatif sur les performances de l'équipement.

Désormais, si l'ampleur de la panne est vraiment élevée, une méthodologie différente est requise :les ingénieurs doivent utiliser des redondances actives ou passives pour améliorer la tolérance aux pannes sur leurs appareils.

Rechercher les causes profondes

L'algorithme de détection et de diagnostic des défauts est au cœur d'un bon système de diagnostic des défauts. Il est basé sur des principes d'apprentissage automatique et peut être utilisé pour identifier les anomalies dans les flux de données provenant de l'équipement, en déterminant la cause première.

L'identification de certains modes de défaillance est vraiment simple, tandis que d'autres peuvent être difficiles et nécessiter des calculs mathématiques approfondis.

Prenons comme exemple un moteur à induction triphasé haute tension et haute puissance.

Le plus souvent, les modes de défaillance sous-jacents sont de nature mécanique et associés à la partie rotative du moteur :enroulements de rotor en court-circuit, défaillances de roulements et panne de rotor. Le rotor étant un élément à mouvement rapide, il est impossible d'installer un capteur directement dessus.

Les algorithmes FDD avancés peuvent être utilisés pour produire des signatures de courant de borne de stator de moteur saines et les comparer avec des signatures de courant dans des conditions défectueuses.

Par exemple, lors de la rupture des barres du rotor, l'impulsion produite dans le courant du stator est le double de la fréquence du courant du stator du moteur. Il existe une corrélation indirecte entre la rupture mécanique des barres rotoriques et les fluctuations du courant statorique.

Ces tendances émergentes sont analysées par des algorithmes de détection et de diagnostic des pannes et peuvent être utilisées pour trouver les causes profondes possibles qui sont dérivées et affichées en temps réel dans des tableaux de bord en direct.

L'utilisation de tels algorithmes d'identification des pannes a considérablement réduit le temps nécessaire aux techniciens pour dépanner l'équipement et atteindre la cause première des pannes. Les diagnostics automatiques des causes profondes ont considérablement contribué à réduire les temps d'arrêt des équipements, à améliorer le temps moyen de réparation et à améliorer la fiabilité globale de l'usine.

4. Évaluation des défauts

Une fois que les modes de défaillance et les causes profondes associées sont identifiés, l'étape suivante consiste à évaluer l'impact de ce type de défaillance sur les performances globales du système.

Nous devons prendre en compte des facteurs tels que :

- l'impact de la panne sur l'environnement et le reste du système

- l'impact de la panne sur la sécurité du système

- la perte financière due aux temps d'arrêt

- la nécessité de prendre des décisions de remplacement d'équipement (au cas où la gravité de la défaillance est suffisante pour justifier le remplacement de l'équipement plutôt que sa réparation)

via GIPHY

L'évaluation des défauts est un élément important du processus global car elle vise à comprendre la gravité du défaut . Cela aide les ingénieurs de fiabilité à fournir une validation et à calculer le risque de défaillance, qui auront tous deux un impact important sur les exigences de maintenance, les recommandations et l'optimisation.

Par exemple, le résultat du FDD pour une pièce d'équipement pourrait impliquer l'augmentation rapide des taux de défaillance. Cependant, l'impact de ce défaut pourrait être minime sur les performances globales du système, rendant ainsi le risque global modéré. Dans ce cas, la stratégie de maintenance moins stricte, telle que la maintenance préventive ou la maintenance préventive, pourrait être suffisante pour gérer le risque.

La détection des pannes et les diagnostics d'un autre équipement peuvent indiquer l'augmentation du taux de pannes, ainsi que l'impact élevé des pannes sur les performances globales du système. Dans ce cas, le programme de maintenance prédictive le plus strict doit être adopté malgré son coût élevé. En effet, l'augmentation des coûts de maintenance est justifiée pour éviter des retombées majeures qui seront beaucoup plus coûteuses.

Optimisation de la maintenance avec FDD

Bref, la détection et le diagnostic des pannes jouent un rôle déterminant dans l'optimisation du régime de maintenance de tout équipement, tout au long de son cycle de vie.

Avec l'avènement des technologies informatiques rapides, du traitement des données volumineuses et des algorithmes d'apprentissage avancés, la détection des pannes traditionnelle a évolué vers des systèmes de gestion automatique des pannes qui non seulement détectent les pannes, mais identifient également la cause première et mettent en œuvre des actions correctives pour éviter une récurrence future.

Une telle automatisation d'une série de processus manuels a permis aux ingénieurs de fiabilité et de maintenance d'appliquer des prédictions sur la santé de l'équipement, de dériver les performances futures de l'équipement et de définir des intervalles de maintenance optimaux.

La seule chose qu'il leur reste à faire est de lancer leur logiciel de gestion de maintenance informatisé (GMAO), de suivre l'état de leurs actifs critiques et de planifier les travaux de maintenance appropriés.

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- Laissez le risque et votre équipement déterminer votre stratégie de maintenance

- Soins de santé humaine et maintenance des équipements :des connexions ?

- Meilleurs performances en maintenance et fiabilité

- Un nouveau livre aide à transformer la fabrication et la maintenance

- Les détails comptent pour la maintenance et la fiabilité

- 5 clés pour maintenir la fiabilité de l'équipement

- 5 causes de panne d'équipement (et ce que vous pouvez faire pour l'éviter)

- 3 clés pour la location et la maintenance d'équipements industriels