Améliorer les bénéfices grâce à la gestion des actifs industriels

Les fabricants d'équipements d'origine (OEM) dans un large éventail d'industries, des équipements d'aviation et de production d'électricité aux fournisseurs d'équipements pétroliers et gaziers, peuvent augmenter leurs bénéfices, se tailler une niche hautement défendable sur leurs marchés et fidéliser leurs clients plus longtemps grâce à une gestion d'actifs industriels de classe mondiale.

Cependant, les modèles d'exploitation existants sont confrontés à deux défis structurels :une couverture machine à machine limitée et une analyse de données sous-optimale.

La connectivité limitée des équipements distants entraîne des données de base installées inexactes qui entravent l'évaluation des opportunités de service et peuvent compromettre jusqu'à 20 % des revenus des services. Les marges sont alors réduites en raison de l'augmentation des coûts de prestation de services (jusqu'à 25 %) en l'absence de diagnostics à distance des machines.

Les temps d'arrêt imprévus des actifs ont un impact sur la rentabilité du client final et, par conséquent, sur sa satisfaction, ce qui nuit à la relation client de l'OEM et, en fin de compte, à la réputation de sa gamme de produits.

Dans les contrats de service après-vente, des prévisions de défaillance inexactes et les coûts associés entraînent une tarification inadéquate. Dans les opérations de service, le taux de réparation pour la première fois par les techniciens de service souffre également du manque de triage approprié, de la disponibilité des pièces de rechange et de la mauvaise planification des services.

La quantification et la gestion proactive des risques contractuels sont essentielles, mais souvent mal effectuées. La faible fiabilité due à la non-mise en œuvre des modifications nécessaires à la conception technique entraîne des coûts de maintenance et de qualité plus élevés, ce qui a un impact sur les marges de service.

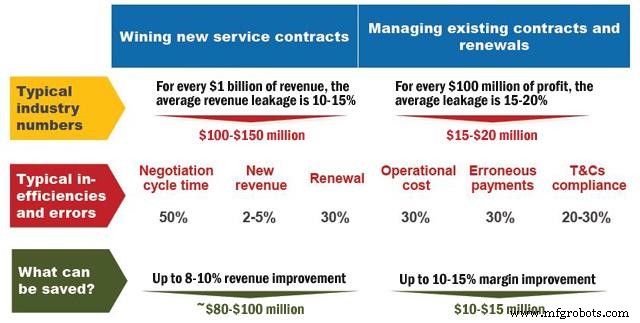

La figure 1 montre comment un mauvais modèle d'exploitation peut potentiellement entraîner une perte de 10 à 15 % des revenus et de 15 à 20 % des bénéfices pour les contrats de service nouveaux et existants.

Figure 1. Une entreprise de services typique d'un milliard de dollars laisse entre 80 et 100 millions de dollars de revenus manqués sur la table ainsi que 10 à 15 millions de dollars de profits perdus.

Potentiel de hausse

Il est clair que les services après-vente liés aux appareils de diagnostic à distance connaîtront une croissance significative au cours des cinq à dix prochaines années. Les OEM à la recherche d'un nouveau centre de profit peuvent croître avec cette demande.

Sur la base de la demande prévue pour la technologie machine-to-machine, Harbour Research estime que le chiffre d'affaires total des services à valeur ajoutée a le potentiel de passer de plus de 50 milliards de dollars en 2010 à 204 milliards de dollars d'ici 2014, soit un taux de croissance annuel composé de près de 32 %. La recherche indique que la gestion des actifs, la logistique d'approvisionnement et la gestion de l'énergie sont les principaux moteurs de cette expansion du marché.

Deux exemples marquants confirment ces tendances. Les ventes de services liés aux produits de GE représentaient environ 30 % de ses 43,4 milliards de dollars de chiffre d'affaires en 2012. C'était une augmentation de 4 % par rapport à l'année précédente.

Cependant, le bénéfice d'exploitation de GE de 12,5 milliards de dollars était une augmentation de 6 pour cent par rapport à l'année précédente. Le modèle commercial et opérationnel innovant de Rolls Royce, appelé service TotalCare, est un contrat de location et de maintenance pour chaque moteur vendu.

Le succès du modèle est visible dans les ventes qui ont doublé au cours des cinq dernières années, avec plus de la moitié de ces revenus et environ 70 % de ses bénéfices provenant du modèle commercial de service TotalCare.

Des entreprises telles que GE et Rolls Royce génèrent des bénéfices et des revenus exceptionnels grâce à un modèle d'exploitation répondant aux principaux impératifs commerciaux d'"amélioration de la disponibilité des actifs" et d'"extension de la longévité des actifs".

En raison de l'attrait financier, la transformation des opérations de service devient souvent une partie de l'agenda du PDG, mais de nombreux OEM ne possèdent pas les connaissances et l'expertise spécialisées pour s'attaquer aux problèmes opérationnels et organisationnels associés.

Ces problèmes impliquent principalement des stratégies pour générer des revenus de service et des méthodologies pour optimiser les coûts de service. L'incapacité à saisir et à résoudre ces problèmes est une raison importante pour laquelle les entreprises axées sur les services ont du mal à développer leurs meilleurs modèles d'exploitation. L'expérience montre trois éléments principaux des déficiences du modèle opérationnel existant :

Un processus fragmenté

Les modèles d'exploitation existants sont souvent inadéquats en raison de maillons imparfaits ou inexistants tout au long de la chaîne d'exploitation des services. De la configuration et de la planification à la gestion des contrats, la gamme complète d'assistance à l'exécution des services, y compris le traitement des transactions et la création de rapports, est très fragmentée.

La configuration et la planification souffrent d'une visibilité limitée dans la base de données existante. Les informations sur le client, l'historique des réparations et l'équipement sont difficiles à suivre en raison du grand nombre, de la dispersion géographique, de la revente et des listes de clients non consolidées. Une base de données obsolète affecte naturellement l'évaluation des opportunités de service et entraîne une tarification des contrats de service non rentable.

Le processus de diagnostic des équipements est inefficace si la surveillance de l'état des équipements en temps réel est effectuée de manière sélective. La surveillance de l'état en temps réel peut permettre un meilleur diagnostic au niveau de l'appel initial, une disponibilité améliorée des pièces de rechange et des outils pour les visites sur le terrain, des opérations de service sur le terrain plus intelligentes et une formation améliorée pour les techniciens.

Essentiellement, l'absence de surveillance de l'état en temps réel ne répond pas aux demandes de « première réparation » des clients, ce qui entraîne une faible satisfaction des clients. Les recherches d'Aberdeen Field Service 2013 montrent des taux de fidélisation des clients extrêmement faibles pour les équipementiers dont le taux de réparation initiale est inférieur à 80 %.

Le résultat net est que l'entreprise est incapable de développer une fonction rentable avec un service d'excellence qui crée la confiance des clients et une reconnaissance positive de la marque.

Technologie insuffisante et systèmes disjoints

Avec la surveillance de machine à machine et d'autres technologies, les anciennes plates-formes de service sur site font généralement partie des systèmes de service les plus disjoints et sont souvent incapables de fournir une vue opérationnelle intégrée.

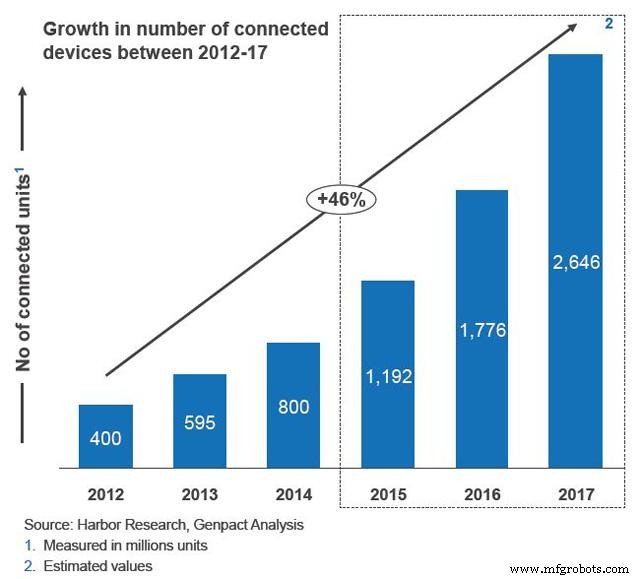

Figure 2. La croissance explosive du nombre d'appareils connectés posera un problème si la surveillance de machine à machine est inadéquate.

Dans une étude portant sur 156 entreprises fournissant des services sur le terrain aux clients, l'Aberdeen Research Group a examiné de près le rôle de l'automatisation. Les entreprises les plus performantes étaient celles qui investissaient dans une technologie d'automatisation de pointe, en automatisant ou en remaniant leurs processus dans des domaines tels que la planification des ressources de l'entreprise, l'amélioration de la facturation et d'autres tenues de registres financiers, la gestion de la relation client, la gestion des pièces détachées et la main-d'œuvre. gestion.

Aberdeen a déterminé que pour obtenir les meilleures performances de service sur le terrain, les entreprises doivent intégrer la gestion des pièces dans les critères de planification, planifier les tâches de service plus fréquemment et de manière centralisée, doter les agents de terrain d'outils et d'appareils mobiles avec un accès en temps réel aux informations. , développer des plans de ressources de service dynamiques et utiliser des outils de gestion des performances pour peaufiner les plans de ressources, les paramètres de planification et les processus de gestion des effectifs.

Ressources critiques

Les ressources pour la conception de la surveillance à distance et la surveillance de la connectivité peuvent être difficiles à trouver. Les ressources critiques comprennent des cadres supérieurs des services sur le terrain qui aident à sélectionner les bonnes machines et les bons paramètres opérationnels, des experts en logiciels pour concevoir et prendre en charge le déploiement, des experts en services partagés pour configurer le centre d'opérations à distance et des compétences allant de la surveillance des paramètres de base au haut de gamme. connaissances fonctionnelles et expertise des équipements.

Réunir ces experts pour différents types d'équipements dans différentes régions géographiques est un travail complexe. Un modèle opérationnel de gestion des actifs industriels bien conçu permet d'assurer une prestation de services cohérente, rapide et efficace à un coût optimal.

Pour équilibrer la personnalisation et la vitesse, le modèle opérationnel de gestion des actifs industriels doit être configuré selon un modèle commercial individuel sur un cadre de gestion des actifs industriels standard qui tire parti des meilleures pratiques et des normes de l'industrie.

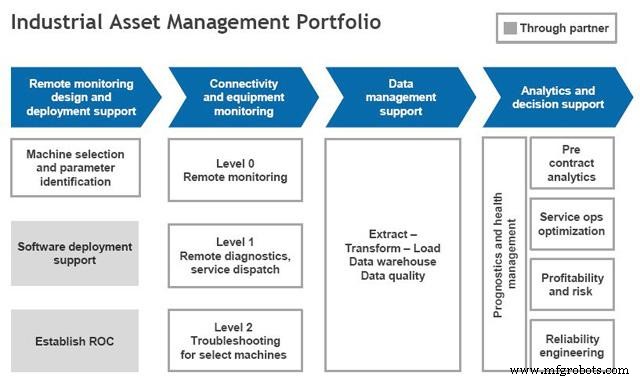

Ce cadre de gestion des actifs industriels chevauche les trois éléments clés :des processus intelligents, une technologie ciblée et les bonnes personnes. Ceux-ci peuvent être fournis via le portefeuille de gestion des actifs industriels illustré à la figure 3.

Figure 3. Un portefeuille de gestion d'actifs industriels peut répondre aux impératifs commerciaux.

La gestion d'actifs industriels offre une approche unique qui combine conseil spécialisé, technologie et analyse de données. Il comprend la conception et le déploiement de machine à machine, une surveillance à distance efficace pour certaines machines, une gestion robuste des données, des pronostics pour une gestion efficace de la santé des actifs et une analyse approfondie des données tout au long du cycle de vie du service.

Les OEM peuvent tirer parti des capacités de gestion des actifs industriels pour :

- Augmenter les revenus des services de 15 à 20 % grâce à une couverture de base accrue (jusqu'à 100 %)

- Améliorez la rentabilité des contrats de service jusqu'à 10 à 15 % grâce à une tarification appropriée et à une prévision précise des risques liés aux contrats

- Réduisez le service global de 8 à 10 % grâce aux diagnostics à distance et à la planification des services planifiés, tout en réduisant les coûts d'exécution des services jusqu'à 15 %

- Augmenter la disponibilité des actifs clients de 10 à 15 %

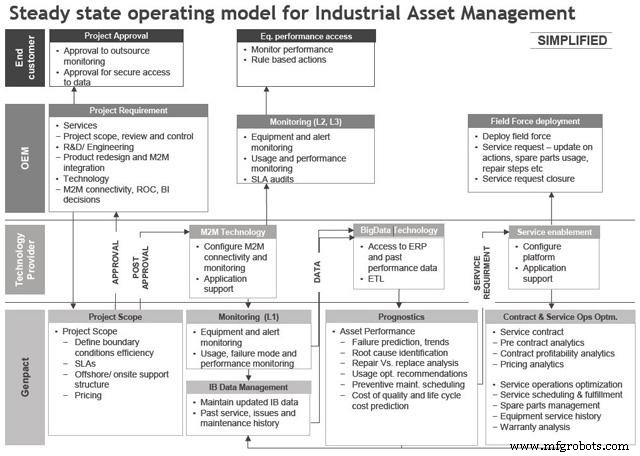

Figure 4. Cet exemple montre un modèle de fonctionnement en régime permanent pour une gestion des actifs industriels de premier ordre.

Un cadre de gestion des actifs industriels mature délimite clairement les rôles et les activités des principales parties prenantes :l'OEM, le partenaire technologique et le fournisseur de services de gestion des actifs industriels. Le bon modèle d'exploitation permet également de couvrir efficacement les tâches non essentielles grâce à des ressources évolutives et aide les équipes OEM à se concentrer sur les décisions d'efficacité grâce à l'analyse des données.

Entretien et réparation d'équipement

- 4 tendances de la transformation numérique dans la gestion des actifs

- Les actifs mobiles créent un défi de gestion particulier

- GE Digital lance un nouveau logiciel de gestion des actifs

- Les avantages de la gestion stratégique des actifs

- AMC annonce les lauréats des Asset Management Awards 2010

- Un contexte de gestion d'actifs commun grâce à la collaboration internationale

- Comment l'Internet industriel change la gestion des actifs

- AMP lance une étude sur la gestion des actifs

- Service de réparation expert Fanuc