L'approche multi-outils permet de réaliser des économies substantielles

L'équipe de maintenance préventive d'American Axle and Manufacturing (AAM) a résolu un problème détecté lors d'un ordre de travail de maintenance préventive de routine. S'appuyant sur leurs compétences et leur expérience sur le terrain, ils ont corrigé le problème avec un effet minimal sur le temps productif. La résolution du problème en temps opportun a permis à l'entreprise d'économiser environ 50 000 $.

Un ordre de travail de maintenance préventive de routine a été passé pour changer un filtre hydraulique sur BT 33608, Station 17b, l'un des systèmes hydrauliques de la chaîne d'assemblage de l'essieu avant de l'usine 6. Tout en remplissant l'ordre de travail, le réparateur hydraulique a estimé que le système ne ressemblait pas à il fonctionnait à 100 pour cent. Il a senti que la pompe générait des vibrations irrégulières et a soumis un ordre de travail correctif pour un test d'analyse des vibrations.

ANALYSE DES VIBRATIONS

Après avoir examiné les données d'analyse des vibrations, le personnel de maintenance a trouvé des harmoniques accélérées de vitesse de rotation et des lectures axiales et radiales élevées. Sur la base des résultats, il a été suspecté que l'unité avait un mauvais alignement avec un mauvais alignement. Cela a été signalé à la maintenance et à la production.

En raison des demandes de production sur cette ligne, le personnel de maintenance n'avait que 30 minutes pour effectuer la correction. Dans un effort pour gagner un temps précieux, ils ont utilisé une lumière stroboscopique pendant la production pour lire la marque et le modèle exacts du raccord Steelflex. Ils ont trouvé un résidu rouge à l'extérieur de l'accouplement (Figure 1), qui, selon les documents de référence, est de la graisse défectueuse ou séparée. En raison du style d'accouplement, la maintenance n'avait pas d'accouplement de remplacement à portée de main. Ils ont commandé la version actuelle du même accouplement et l'ont reçu au cours de ce même quart de travail. L'accouplement a dû être modifié en interne car le fabricant n'a pas produit la taille requise. Pendant ce temps, le personnel de maintenance a pu rechercher et acquérir une graisse de remplacement qui ne se séparerait pas sous les forces centrifuges (graisse d'accouplement Texaco) et a programmé la fenêtre de 30 minutes pour terminer la réparation.

Figure 1. L'accouplement montre un ressort Steelflex défaillant et

résidu rouge laissé par la séparation des graisses.

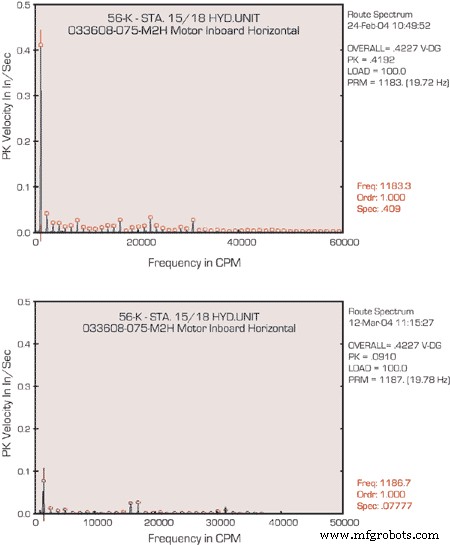

La production d'AAM a libéré l'unité pendant 30 minutes pour terminer le bon de travail. En raison de contraintes de temps, le personnel de maintenance a libéré l'ancien accouplement, laissant les moitiés d'accouplement/moyeux installés sur l'arbre. Ils ont installé le nouveau ressort et le nouveau boîtier, puis ont rempli l'accouplement avec la graisse appropriée. Ils ont remis l'unité en production dans la fenêtre de 30 minutes et ont pris de nouvelles lectures. Les lectures axiales et radiales élevées sont revenues à un niveau plus tolérable, mais les lectures d'harmoniques élevées ont montré que l'unité était toujours mal alignée. Sachant qu'un défaut d'alignement pourrait éventuellement endommager le couplage installé, le personnel de maintenance a commandé un couplage et programmé un alignement laser pendant un temps d'arrêt programmé. Par la suite, les lectures de vibration sont revenues à des niveaux appropriés (Figure 2).

Figure 2. Le graphique du haut (« avant » la lecture) montre clairement

les harmoniques multiples de la vitesse de rotation avec le 1x

prédominant. Le graphique du bas (lectures finales) montre

que les vitesses de pointe sont revenues à l'intérieur

Spécifications GM/Delphi.

THERMOGRAPHIE

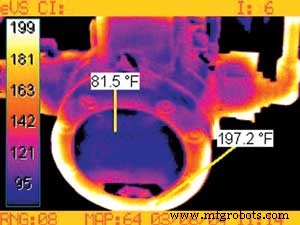

Lors de l'entretien de l'accouplement, l'équipe de maintenance a remarqué et signalé que le réservoir hydraulique adjacent fonctionnait beaucoup plus chaud que les autres unités. Il a utilisé la thermographie pour déterminer le point source de l'augmentation de la production de chaleur. Grâce à l'imagerie thermique, les techniciens ont déterminé que la pompe générait de la chaleur. Plus précisément, la figure 3 prend en charge les fuites internes graves et les fuites de vidange du boîtier.

Figure 3. L'image thermographique montre une fuite interne

et fuite de drain de carter.

ANALYSE DU PÉTROLE

Le personnel de maintenance a programmé une analyse des vibrations et des tests d'analyse d'huile supplémentaires pour identifier la cause première et les dommages supplémentaires aux composants pendant qu'ils localisaient un remplacement de pompe approprié.

Le fabricant de la pompe avait amélioré le style de la pompe par rapport à la conception d'origine et les deux styles n'étaient pas compatibles. Pour éviter d'apporter des ajustements à la pompe de nouveau style et d'encourir plusieurs retards pendant la journée, le personnel de maintenance a commandé un remplacement de pompe spécial 24 heures sur 24. Les lectures de l'analyse des vibrations n'ont généré aucune lecture anormale et n'ont détecté aucune usure métal sur métal. Des techniciens en analyse d'huile ont effectué des échantillonnages et des tests pour déterminer que la chimie du pétrole s'était détériorée bien au-delà des niveaux acceptables et que les niveaux de particules étaient élevés. Le personnel a prévu la réparation de l'unité pendant les temps d'arrêt réguliers. Ils ont changé la pompe et le filtre, puis ont vidangé, rincé et rempli le système.

L'analyse des vibrations, la thermographie et les lectures d'analyse d'huile ont été effectuées après les réparations, et toutes sont revenues à des niveaux de fonctionnement normaux, bien dans les normes AAM.

Le bon fonctionnement hydraulique a permis d'éviter une panne catastrophique sur la station 17b. Ce système hydraulique alimente le convoyeur de composants qui positionne le composant pour le test de couple. Si ce système échoue, les pièces ne peuvent pas être testées pour le couple et, par conséquent, arrêtent la chaîne d'assemblage final. Sur la base du temps requis pour effectuer correctement l'une des procédures de maintenance décrites, une panne catastrophique aurait causé un minimum de quatre heures d'arrêt avec des coûts d'environ 96 000 $. Le coût de ce temps d'arrêt aurait pu facilement dépasser 576 000 $ si les pièces n'étaient pas facilement disponibles ou disponibles.

Rick Kus, Dave Giacobozzi, Julius O'Steen, Jim Panoff, Ron Radford et Max Segar sont membres de l'équipe PM chez American Axle and Manufacturing à Detroit.

Entretien et réparation d'équipement

- Dotation en personnel de maintenance industrielle

- Services de maintenance contractuelle

- Tiers de maintenance

- Explication de la maintenance prédictive

- Maintenance préventive :un aperçu

- Opérations + Maintenance =Production

- Le producteur d'éoliennes réalise de solides économies de coûts

- Message prédictif dans une bouteille :une approche moderne d'un processus séculaire

- 5 conseils pour la maintenance des accouplements industriels