Créer un plan de maintenance efficace

La création d'un plan de maintenance n'est généralement pas difficile à faire. Mais créer un programme de maintenance complet qui est efficace pose des défis intéressants. Il serait difficile d'apprécier les subtilités de ce qui rend un plan de maintenance efficace sans comprendre comment le plan fait partie de l'environnement de maintenance global.

Cet article explique ce qui fait la différence entre un plan d'entretien ordinaire et un bon programme d'entretien efficace.

Définition des termes

Les praticiens de la maintenance dans l'ensemble de l'industrie utilisent de nombreux termes de maintenance pour signifier différentes choses. Donc, pour uniformiser les règles du jeu, il est nécessaire d'expliquer la manière dont quelques-uns de ces termes ont été utilisés tout au long de ce document pour assurer une compréhension commune par tous ceux qui le liront. Il faut cependant souligner qu'il s'agit de l'interprétation préférée de l'auteur de ces termes et qu'elle ne doit pas nécessairement être considérée comme une vérité évangélique.

Dans le langage sportif, la politique de maintenance définit les « règles du jeu », tandis que la stratégie de maintenance définit le « plan de match » pour ce match ou cette saison.

-

Politique de maintenance – Document de plus haut niveau, s'applique généralement à l'ensemble du site.

-

Stratégie de maintenance – Niveau inférieur, généralement revu et mis à jour tous les 1 à 2 ans.

-

Programme d'entretien – S'applique à un système d'équipement ou à un centre de travail, décrit l'ensemble de toutes les exigences de maintenance pour prendre soin de ce système.

-

Liste de contrôle d'entretien – Liste des tâches de maintenance (préventives ou prédictives) généralement dérivées d'une forme d'analyse, générée automatiquement sous forme de bons de travail à une fréquence prédéterminée.

-

plan de maintenance à court terme (parfois appelé « planning de travail ») – Sélection de listes de contrôle et d'autres ordres de travail ponctuels regroupés pour être transmis à une équipe d'atelier pour achèvement au cours d'une période de maintenance définie, s'étendant généralement sur une semaine ou un quart de travail.

La boucle d'informations de maintenance

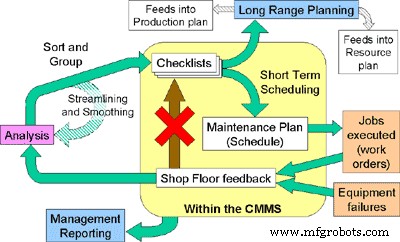

La figure 1 ci-dessous décrit le flux d'informations sur la maintenance et la manière dont les différents aspects s'articulent.

Figure 1 – Boucle d'informations sur la maintenance

Le grand carré indique les étapes qui se déroulent au sein du système de gestion de maintenance informatisé, ou GMAO.

Il est recommandé d'effectuer une certaine forme d'analyse pour identifier les tâches de maintenance appropriées pour prendre soin de votre équipement. Le RCM2 est probablement la méthodologie la plus célèbre, mais il existe de nombreuses variantes.

L'analyse aboutira à une liste de tâches qui doivent être triées et regroupées en morceaux sensibles, qui forment chacun le contenu d'une liste de contrôle. Parfois, il peut être nécessaire de lisser et de rationaliser ces groupes de tâches de manière itérative.

La prochaine étape la plus évidente consiste à planifier les ordres de travail générés par le système dans un plan de travail pour les équipes de l'atelier.

Cependant, il est moins courant d'utiliser ces données de liste de contrôle pour créer un plan à long terme des travaux de maintenance prévus. Ce plan de maintenance a deux objectifs :

Les résultats peuvent être utilisés pour déterminer les besoins futurs en main-d'œuvre, et

Ils alimentent le plan de production.

Le planning des travaux prévus est délivré à l'atelier et les travaux sont terminés. Les commentaires de ces ordres de travail, ainsi que les détails de toute panne d'équipement, sont capturés dans la GMAO à des fins de rapport historique.

Une réponse logique à ce retour d'information en atelier est que le contenu des listes de contrôle doit être affiné pour améliorer la qualité de la maintenance préventive, en particulier pour éviter la récurrence des défaillances.

Cependant, une erreur courante consiste à sauter directement à partir des commentaires de l'ordre de travail et à changer immédiatement les mots sur les listes de contrôle. Lorsque cela se produit, l'intégrité du programme de maintenance préventive est immédiatement compromise parce que les mots révisés sur la liste de contrôle n'ont aucune base scientifique défendable. Cela doit être évité dans la mesure du possible.

La meilleure approche pour éviter ce jeu de devinettes consiste à acheminer toutes les modifications de la liste de contrôle à travers la même analyse que celle utilisée à l'origine pour créer les listes de contrôle initiales. Cela signifie que l'intégrité du programme de maintenance est maintenue sur le long terme. Cependant, cette approche implique la nécessité de disposer d'un système robuste dans lequel le contenu de l'analyse peut être saisi et mis à jour facilement.

Enfin, toutes les informations qui sont capturées dans la GMAO doivent être utilisées à bon escient, sinon c'est une perte de temps. C'est la valeur des rapports de gestion qui peuvent être créés à partir des informations de maintenance.

Dans l'analyse RCM

Sans décrire le processus analytique complet du MCR, il est instructif à ce stade de souligner quelques détails qui sont importants pour le contenu d'une telle analyse en raison de la manière dont ils peuvent avoir un impact sur le plan de maintenance global.

Tableau 1 – Informations capturées dans l'analyse de style RCM

MRC

Supplémentaire

Identifiez :

Fonctions

Pannes fonctionnelles

Modes de défaillance

Effets d'échec

Hiérarchie des équipements jusqu'au niveau des composants

Cause première de l'échec

Outil d'analyse à sélectionner :

Catégorie d'effet d'échec

Tâches de maintenance préventive/corrective (le cas échéant)

Fréquence des tâches

Artisanat

Durée de la tâche

Marqueur courant/arrêté

La colonne centrale est ce que l'on trouvera dans toute analyse typique de style RCM.

En plus de cela, il est utile de construire une hiérarchie du système d'équipement montrant les assemblages, les sous-assemblages et les composants individuels. Cela permet de garder une trace de la section du système qui est considérée à tout moment, et la liste des composants permet également d'identifier les besoins en pièces de rechange pour le système.

L'identification claire de la cause première de chaque panne est d'une importance vitale, car cela affectera la sélection d'une tâche de maintenance appropriée. Pour illustrer ce point, considérons par exemple une boîte de vitesses grippée. « Saisi » est un effet. Il peut y avoir plusieurs causes profondes de ce mode de défaillance qui peuvent être traitées de différentes manières par le plan de maintenance. Il n'y a généralement aucune valeur à viser la maintenance sur l'effet d'une défaillance.

Il est également important du point de vue de la planification d'identifier le temps qu'il faudra pour effectuer chaque tâche de manière indépendante. La somme totale de ces temps de tâche donne une bonne indication de la durée totale de l'ordre de travail.

Tout ce qui précède dépend du processus de production et du contexte d'exploitation du site, ces commentaires doivent donc être pris simplement à titre indicatif.

Voici quelques points à prendre en compte lors de l'élaboration d'un programme de maintenance préventive :

Les tâches de maintenance préventive doivent :

- viser le processus d'échec

- soyez précis

- inclure des spécifications ou des tolérances

Dans la mesure du possible, visez des tâches prédictives plutôt que préventives

- mesurer ou vérifier les conditions par rapport à une norme

- rapporter les résultats

- créer une tâche de suivi pour réparer ou remplacer à la prochaine occasion

« Vérifier et remplacer, si nécessaire » les tâches détruisent les temps planifiés

Les fréquences et les temps estimés pour chaque tâche doivent être précis et significatifs

Essayez, dans la mesure du possible, de ne planifier l'heure d'arrêt que pour les tâches « non en cours d'exécution ». Continuez à exécuter les tâches à effectuer pendant les périodes de production normale. Structurez le programme de maintenance en conséquence.

Tri et regroupement des listes de contrôle du plan de maintenance

Après avoir analysé toutes les exigences de maintenance du système d'équipement, ces tâches individuelles seraient regroupées pour créer les listes de contrôle, sur la base de critères communs pour :

- Artisanat

- Fréquence

- Tâches de sécurité/non liées à la sécurité

- Vérifications en cours/non en cours et raisonnables

- Calendrier, etc. …

Lisser la charge de travail PM

Afin de lisser la charge de travail de PM, une approche robuste consiste à baser la diffusion des activités de PM sur les listes de contrôle issues de l'analyse de style RCM. Cela suppose que l'analyse a été menée de manière approfondie et qu'elle est dans un format qui peut être facilement modifié.

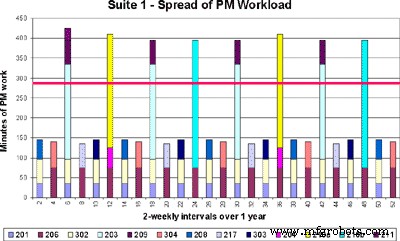

Le graphique de la figure 2 ci-dessous illustre comment il est possible d'organiser l'occurrence des ordres de travail PM de manière à créer le flux le plus fluide possible des travaux de maintenance préventive réguliers, tout en laissant suffisamment de temps pour effectuer ces « suivi » tâches de maintenance corrective qui ont été identifiées lors de la réalisation des contrôles préventifs/prédictifs lors du dernier arrêt de maintenance.

Il est important de noter que juste parce que deux listes de contrôle peuvent avoir la même fréquence, il n'est pas nécessaire de les programmer pour qu'elles soient faites en même temps. Parfois, bien sûr, il est logique de programmer des MP pour le même jour, mais ne supposez pas que cela est toujours vrai. En règle générale, dans un environnement de production de processus automatisé ou continu, la quantité totale de travail sur une liste de contrôle ou le travail prévu pour une période de maintenance ne doit pas dépasser 80 % du temps total disponible.

Figure 2 – Lissage de la charge de travail PM

Afin d'obtenir ce modèle de charge de travail lissé, il peut être nécessaire de revenir aux horaires, fréquences, regroupements, dates de début, etc., qui ont été spécifiés dans l'analyse d'origine et de retravailler certaines des données. C'est l'approche itérative qui a été mentionnée plus haut dans la description de la figure 1.

Planification à court terme des travaux de maintenance planifiés

Il est bien connu dans les cercles de maintenance modernes qu'il est très utile de planifier la charge de travail de maintenance à un niveau macro sur un horizon à long terme ainsi qu'à un niveau détaillé sur un horizon court. Ces deux activités ont des objectifs très différents.

Les bons de travail réguliers sont créés automatiquement dans Maximo chaque nuit à partir des modèles de bons de travail dans la table PM Master. Ces nouveaux ordres de travail sont générés généralement 30 jours avant la date de début cible spécifiée sur le MP. D'autres ordres de travail sont également créés manuellement par les utilisateurs du système, tels que les artisans et les ingénieurs.

Tous ces ordres de travail doivent être hiérarchisés en fonction de l'importance et de l'urgence des tâches, et ils doivent être planifiés dans la charge de travail hebdomadaire des équipes de maintenance pour garantir qu'une sélection de travail bien équilibrée est attribuée à chaque équipe sans qu'elles deviennent surchargé.

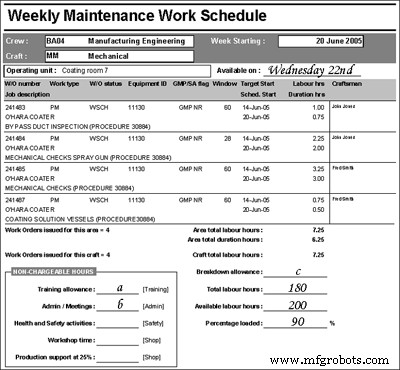

Un exemple de disposition du calendrier des travaux de maintenance hebdomadaire est illustré à la figure 3 ci-dessous.

Figure 3 – Exemple de programme de travail de maintenance hebdomadaire

Le plus souvent, une GMAO ne produira des données de rapport qu'au format texte ou numérique. Cependant, étant donné que les ingénieurs aiment voir les choses dans une représentation graphique ou imagée, il peut être nécessaire de combiner l'utilisation de la GMAO avec un autre logiciel doté de capacités graphiques, tel qu'un tableur. Les descriptions suivantes reposent sur la capacité de la GMAO à produire un « fichier plat » à partir d'un rapport, qui peut ensuite être importé dans une feuille de calcul et manipulé davantage.

Si possible, il serait préférable de conserver toutes les données brutes au sein de la GMAO et de produire simplement tous les graphiques et rapports de cet environnement. Il y a cependant deux obstacles à cette approche :

Très peu de packages de GMAO ont des capacités graphiques ;

Très peu de progiciels de GMAO captureront ou fourniront l'éventail complet des données qui peuvent être nécessaires pour construire la sélection souhaitée de graphiques.

La solution alternative consiste donc à copier la sélection requise de données de la GMAO vers l'environnement de feuille de calcul où elle peut être manipulée davantage.

Planification de la maintenance à long terme

Certains sites s'offrent le luxe d'avoir des fenêtres de maintenance fixes et régulières intégrées dans les plans de production. Par exemple, il pourrait être convenu que chaque mardi matin, l'unité de production 1 arrêtera la production et que l'équipement sera mis à la disposition de l'équipe de maintenance pendant six heures. Au cours de cette fenêtre de six heures, l'équipe de maintenance a la possibilité d'affecter autant de personnes que nécessaire pour effectuer toutes les activités de maintenance planifiées dans ce poste de travail. Par la suite, le système est remis à l'équipe de production jusqu'à la semaine suivante.

Cependant, dans de nombreux cas, une telle routine régulière n'est pas en place. Les opportunités pour les équipes de maintenance d'effectuer une maintenance planifiée doivent être négociées et convenues avec les équipes de production en fonction des besoins. Malheureusement, cela se réduit très souvent au service de maintenance mendiant l'accès à l'équipement. De plus, ce plaidoyer se heurte souvent à la réponse peu sympathique des équipes de production qu'elles doivent faire fonctionner l'équipement afin d'atteindre leurs objectifs et qu'elles ne peuvent donc pas se permettre de le libérer pour maintenance. C'est une vision à très courte vue à mon avis.

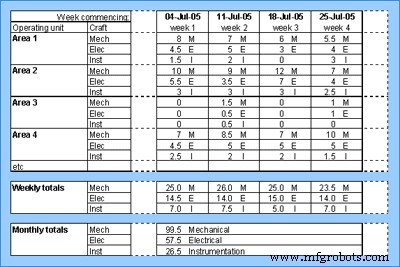

La génération d'un plan de maintenance à long terme qui montre le nombre d'heures de travaux de maintenance préventive à effectuer dans chaque centre de travail sur un horizon de 18 à 24 mois est un outil précieux. Il donne aux planificateurs de production une visibilité sur le temps requis pour cette maintenance préventive afin qu'ils puissent planifier de manière proactive la libération de l'équipement pour ces périodes. Cela rend le travail de planification des activités de maintenance beaucoup plus simple.

La nature de l'environnement de production sur le site de l'auteur rend difficile la mise en œuvre d'un modèle régulier et fixe de fenêtres de maintenance, comme décrit ci-dessus. Pour cette raison, un plan de maintenance à long terme est élaboré afin d'avertir les équipes de production le plus tôt possible des besoins de maintenance anticipés. Ce plan montre les heures de maintenance prévues pour chaque unité d'exploitation, par type d'engin, en blocs hebdomadaires sur un horizon de 24 mois.

Le tableau 2 ci-dessous illustre à quoi pourrait ressembler la structure d'un plan de maintenance à long terme. Un fichier plat est créé à partir de la table de données principale dans Maximo qui contient les détails de toutes les tâches de maintenance et des listes de contrôle avec les détails de l'équipement correspondant, la durée, les fréquences, les métiers, les prochaines dates d'échéance, etc. Ces informations sont importées dans une feuille de calcul, qui utilise une série de filtres et de formules pour produire le plan à long terme.

Tableau 2 – Exemple de plan de maintenance à long terme

Sur la base de ce rapport, les planificateurs de production font les allocations nécessaires dans les calendriers de production afin que les équipements soient disponibles pour la maintenance. Cette provision est initialement faite à un niveau macro. Les dates et heures exactes de la maintenance seront convenues une ou deux semaines avant son échéance.

Cette disposition des nombres peut également être utilisée pour aider à lisser la charge de travail au fil des semaines en ajustant les dates d'échéance des tâches de maintenance dans la GMAO comme décrit précédemment.

Plan de travail à long terme

Les explications ci-dessus décrivent comment identifier le nombre d'heures de maintenance prévu dans une zone de production. Cette section suivante couvre l'approche pour vérifier qu'il y a suffisamment de main-d'œuvre disponible pour effectuer tous les travaux.

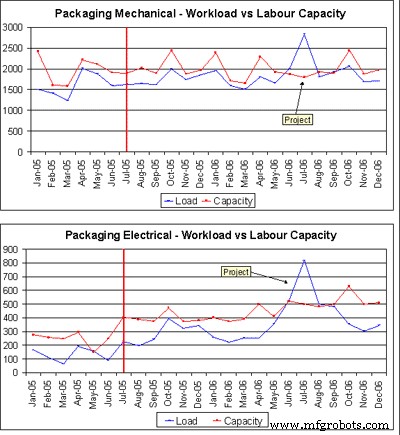

Afin de s'assurer que chaque équipe sur site dispose des ressources d'artisans adéquates pour couvrir tous les travaux qui se produiront dans leurs domaines, une prévision à long terme de la charge de travail par rapport à la main-d'œuvre peut être produite. Cela revient à un graphique qui compare les heures de travail à effectuer chaque mois avec les heures de travail correspondantes disponibles. Un graphique est construit pour chaque groupe d'artisanat au sein de chaque équipe d'atelier, couvrant les prochains 18 à 24 mois.

Si la prévision à long terme montre que le niveau d'activité de maintenance est sur le point d'augmenter au-delà du niveau qui peut être accompli avec les ressources existantes, cet avertissement préalable garantira qu'il y aura suffisamment de temps pour recruter et former des ressources supplémentaires avant que la situation ne s'aggrave. hors de contrôle. De même, une diminution du niveau d'activité de maintenance prévu donnera une visibilité à l'avance suffisante de l'opportunité de réaffecter les ressources des artisans à d'autres équipes ou activités. Cette approche proactive conduira à une meilleure utilisation de la main-d'œuvre et à moins de panique.

Vous trouverez ci-dessous certaines des catégories de données utilisées pour construire les graphiques :

Charge de travail (c'est-à-dire tout ce qui occupera le temps des artisans)

- heures de maintenance préventive de la GMAO

- allocation de panne

- travaux correctifs/suivis/tâches axées sur les résultats

- travail de projet (heures ad hoc pour chaque activité de projet à venir indépendamment)

- indemnités pour réunions/formations, etc.

Main-d'œuvre (c'est-à-dire les heures-personnes nettes disponibles)

- heures-homme brutes disponibles dans l'équipage

- indemnités pour congés et maladie

- indemnité supplémentaire pour heures supplémentaires

La somme des heures de charge de travail pour chaque mois dessine la ligne de charge de travail. La somme des heures de main-d'œuvre dessine la ligne de capacité de main-d'œuvre. Lorsque la charge de travail dépasse la capacité de travail, la charge doit être lissée ou des ressources supplémentaires peuvent être nécessaires.

Les heures de maintenance préventive de la GMAO sont obtenues à partir des totaux du plan de maintenance à long terme décrit dans la section précédente. Les provisions pour pannes, travaux correctifs, etc., sont calculées comme une moyenne glissante sur 12 mois des données réelles démontrées de la GMAO. Les données pour d'autres allocations peuvent provenir d'ailleurs si elles ne sont pas contenues dans la GMAO.

La main-d'œuvre est essentiellement le nombre effectif d'heures-homme disponibles pour chaque vaisseau de l'équipage.

Quelques exemples de graphiques sont présentés dans la figure 4 ci-dessous.

Figure 4 – Exemple de graphiques de charge de travail par rapport à la capacité de travail

Là où la main-d'œuvre dépasse la charge de travail, tout est sous contrôle. Lorsque la charge de travail dépasse la main-d'œuvre, il sera nécessaire de réduire certaines des activités non essentielles à ce moment-là ou d'augmenter la disponibilité des personnes.

Commentaires et rapports

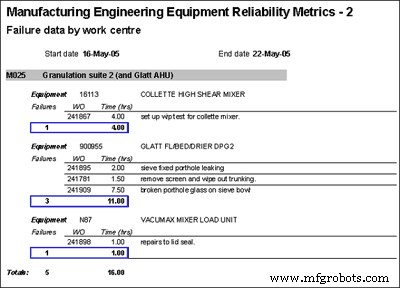

Les informations de retour provenant de l'atelier, soit par le biais des réponses aux bons de travail planifiés, soit par des pannes d'équipement, seront capturées dans la GMAO. Ces informations peuvent être résumées dans un rapport tel qu'illustré à la figure 5 ci-dessous. Les principaux destinataires de ces rapports sont les ingénieurs de fiabilité qui s'occupent de chaque système d'équipement.

Idéalement, l'ingénieur devrait examiner chaque ordre de travail qui a été émis dans sa région, mais ce n'est pas toujours possible, donc un rapport de synthèse comme celui-ci est utile. L'ingénieur de fiabilité doit alors décider de la ligne de conduite appropriée en réponse à chaque défaillance ou observation.

Figure 5 – Exemple de rapport d'échec hebdomadaire

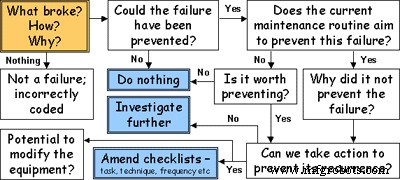

L'algorithme illustré à la figure 6 ci-dessous décrit le processus de réflexion qui devrait traverser l'esprit des professionnels de la fiabilité chaque fois qu'ils examinent les ordres de travail défectueux, comme indiqué sur le rapport de synthèse de la figure 5 ci-dessus.

Il faut cependant se rappeler que chaque fois que l'option « Modifier les listes de contrôle » est sélectionnée, cette modification doit être acheminée via l'analyse RCM d'origine pour garantir que l'intégrité du programme de maintenance n'est pas violée. Modifier les listes de contrôle sans passer en revue la méthode et la structure de l'analyse d'origine est une erreur. Quelle que soit l'approche utilisée pour enregistrer l'analyse d'origine, il vaut la peine à long terme de forcer les ingénieurs de fiabilité à acheminer chaque modification à travers l'analyse et à enregistrer les résultats pour référence future.

Si une feuille de calcul a été identifiée comme l'option la plus appropriée, elle doit alors être structurée de manière robuste et conviviale. S'il est maladroit à mettre à jour, il tombera en ruine et l'intégrité du programme sera perdue. Un système de base de données est une bien meilleure option à cette fin, si un système approprié est disponible.

Figure 6 – Algorithme « Qu'est-ce qui a cassé »

Les résultats

L'objectif des mesures de maintenance doit être de surveiller la santé de l'organisme de maintenance. Lorsque tout est sous contrôle, les mesures refléteront le succès obtenu. À l'inverse, ils doivent également être utilisés pour mettre en évidence les problèmes et les irrégularités afin de susciter les comportements souhaités ou les domaines à améliorer.

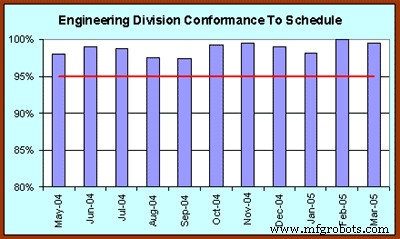

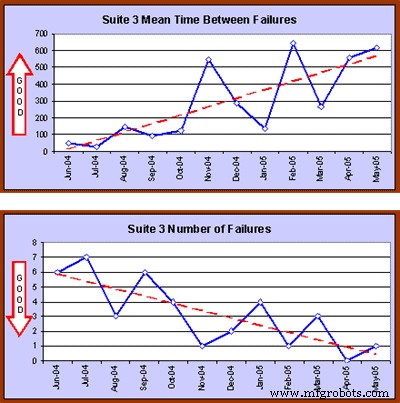

Les graphiques de la figure 7 ci-dessous illustrent certains des avantages qui ont été réalisés sur le site de l'auteur grâce à une organisation de maintenance qui fonctionne bien. Ces graphiques ne constituent qu'une partie des métriques de rapport régulières par lesquelles les activités de maintenance sont gérées.

Le premier graphique montre la conformité au programme de maintenance hebdomadaire planifié. L'objectif est fixé à 95 % et est constamment dépassé dans toutes les équipes d'ingénierie.

Les graphiques 2 et 3 montrent comment le nombre d'échecs a diminué d'un mois à l'autre dans un centre de travail particulier au cours des 12 derniers mois, et en conséquence, le temps moyen entre les échecs a augmenté au cours de la même période.

Les 2 derniers graphiques montrent la disponibilité des machines dans deux des principaux centres de travail où une réanalyse complète de toutes les exigences de maintenance a été récemment menée à l'aide d'une approche RCM2 adaptée. Il est clair que, dans les deux cas, la disponibilité de l'équipement était hors de contrôle et qu'à partir du moment où l'activité d'amélioration a commencé, la disponibilité s'est stabilisée et se situe maintenant toujours au-dessus de 90 %. Cela a été le résultat de plusieurs choses :l'une est l'amélioration de la qualité des routines de maintenance préventive, et l'autre est une bonne planification de la maintenance

Figure 7 – Exemples de graphiques montrant les avantages d'un programme de maintenance efficace

Entretien et réparation d'équipement

- Cinq étapes pour mettre en place un programme de maintenance préventive efficace

- Partie infrarouge d'une stratégie PM efficace chez Weyerhaeuser

- Comment réaliser une planification de maintenance efficace

- Pourquoi les inspections MP ne sont-elles pas toujours efficaces ?

- Un plan pour sortir de la prison budgétaire

- Vodcast :Poursuivre le plan de travail de maintenance parfait

- Bombardier annonce un nouveau plan de maintenance des aéronefs

- 3 conseils pour améliorer votre plan de maintenance de l'équipement

- 4 étapes pour configurer un plan de maintenance proactive