Créer un programme TPM :par où commencer ?

Vous avez sans aucun doute entendu le terme « TPM » (ou maintenance productive totale) à plusieurs reprises au cours de votre carrière en maintenance. Comme Greg Folts l'a noté lors de son apparition sur le podcast Rooted in Reliability, les gens peuvent se référer à TPM comme raccourci pour un certain nombre de choses différentes. Souvent, les gens ne font référence qu'à la maintenance autonome lorsqu'ils en parlent. En réalité, l'élaboration d'un plan de maintenance autonome n'est qu'un des piliers (et le point de départ le plus courant) de la création d'un programme TPM complet pour une installation.

La TPM dans son ensemble fait référence à la mise en place de processus et de formations afin que tout le monde dans une installation, des opérations à la maintenance en passant par l'ingénierie, contribue à la maintenance. Mais quelles sont les étapes nécessaires pour construire un programme TPM efficace ? Regardons chaque pièce du puzzle individuellement.

Poser les bases avec les 5S

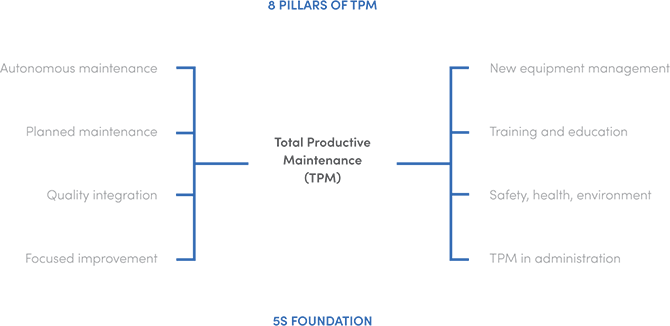

Avant que l'un des huit piliers de la TPM puisse être mis en place, une fondation « 5S » doit être construite. L'objectif de cette fondation est d'introduire le type de normalisation et de processus dans les activités quotidiennes qui rendent la TPM possible.

Trier

Déterminez quels éléments sont fréquemment utilisés et lesquels ne le sont pas. Ceux qui sont fréquemment utilisés doivent être conservés à proximité, les autres doivent être rangés plus loin.

Systèmer

Chaque élément doit avoir un seul emplacement, et un seul, pour être stocké.

Brillance

Le lieu de travail doit être propre. Sans cela, les problèmes seront plus difficiles à identifier et la maintenance sera plus difficile à effectuer.

Standardiser

Le lieu de travail doit être standardisé et étiqueté. Cela signifie souvent créer des processus là où aucun n'existait auparavant.

Soutenir

Des efforts doivent être faits pour exécuter continuellement chacune des autres étapes à tout moment.

Une fois que chacune des actions 5S a été établie et fait partie de la culture de l'établissement, il est temps de passer aux huit piliers de la TPM.

Construire les piliers du TPM

Pilier 1 :Maintenance autonome

La maintenance autonome (également connue sous le nom de Jishu Hozen) fait référence à « la restauration et la prévention de la détérioration accélérée », qui implique le nettoyage de l'équipement tout en l'inspectant pour la détérioration ou les anomalies, l'identification et l'élimination des facteurs qui contribuent à la détérioration et l'établissement de normes pour nettoyer, inspecter, et lubrifier un actif correctement. L'objectif ultime de la maintenance autonome est d'intégrer dans le travail quotidien des opérateurs la bonne prise en charge de leurs actifs en tant que forme de maintenance. Ce pilier permet aux équipes de maintenance de résoudre les problèmes de maintenance plus importants qui méritent toute leur attention.

Pilier 2 :Maintenance planifiée

La maintenance planifiée fait référence à la mise en place d'activités de maintenance préventive basées sur des métriques telles que les taux d'échec et les déclencheurs temporels. La planification de ces activités à l'avance permet à une installation de s'occuper d'un actif à un moment qui n'aura pas d'impact sur la production, de sorte que la disponibilité soit maintenue.

Pilier 3 :Intégration de la qualité

Ce pilier consiste à intégrer la détection et la prévention des erreurs de conception dans le processus de production. Le but de ce pilier est d'éliminer les causes profondes des défauts en comprenant pourquoi ils se produisent.

Pilier 4 :Amélioration ciblée

L'idée d'une amélioration ciblée implique de réunir des équipes interfonctionnelles pour résoudre des problèmes spécifiques qui se produisent avec l'équipement et de proposer des solutions qui tiennent compte de chaque équipe qui interagit avec cet actif. Étant donné que la TPM en tant que concept dicte que tout le monde dans une installation doit contribuer aux activités de maintenance, il est important d'impliquer chaque domaine fonctionnel dans les tâches de résolution de problèmes afin que le point de vue unique de chacun soit pris en compte.

Pilier 5 : Gestion des nouveaux équipements

Ce pilier utilise les connaissances acquises grâce aux interactions de chaque travailleur avec l'équipement de l'installation pour améliorer la conception de nouveaux équipements. Cela permet aux nouveaux équipements de mieux fonctionner avec moins de problèmes, grâce à l'implication des employés basée sur des connaissances interfonctionnelles.

Pilier 6 :Formation et éducation

Le pilier formation et éducation de la TPM vise à s'assurer que tout le monde possède les connaissances et les compétences nécessaires pour mener à bien la TPM dans l'ensemble d'une installation. Comme Greg Folts l'a commenté sur le podcast Rooted in Reliability, la TPM doit être intégrée à la fois de manière transversale et verticale pour réussir. La formation et l'éducation accordent de l'importance aux managers qui comprennent pourquoi un programme TPM réussi est important et filtrent correctement ces connaissances.

Pilier 7 :Sécurité, santé, environnement

En termes simples, ce pilier fait référence à la construction d'un environnement d'installation sûr et sain et à l'élimination de toutes les conditions qui pourraient être risquées ou nuisibles au bien-être des employés de l'installation. L'objectif de ce pilier est de fournir un lieu de travail sans accident.

Pilier 8 :TPM dans l'administration

Ce pilier consiste à encourager les personnes occupant des rôles administratifs ou de soutien (tels que les achats) à appliquer les apprentissages et les principes de la TPM dans leurs propres processus de travail afin que la TPM soit véritablement interfonctionnelle.

La mise en œuvre des fondements et des piliers de la TPM est un bon début, mais une réalité importante de tout programme TPM réussi est que cela doit être un effort continu. Chaque niveau d'employé, du personnel de l'atelier à la haute direction, doit rester dédié aux activités qui rendent la TPM possible.

Vous voulez en savoir plus sur le TPM ? En savoir plus ici.

Entretien et réparation d'équipement

- Créer votre projet de sécurité IoT/OT :par où commencer ?

- Relancer un programme de maintenance prédictif mort

- Mesure du succès du programme de maintenance prédictive

- Pourquoi les initiatives TPM échouent parfois

- Hamilton Sundstrand assurera la maintenance de la compagnie aérienne

- Réponses aux questions de maintenance prédictive

- UT renomme le programme en Centre de fiabilité et de maintenance

- Comment créer un programme de maintenance électrique

- Comment démarrer un programme de fiabilité