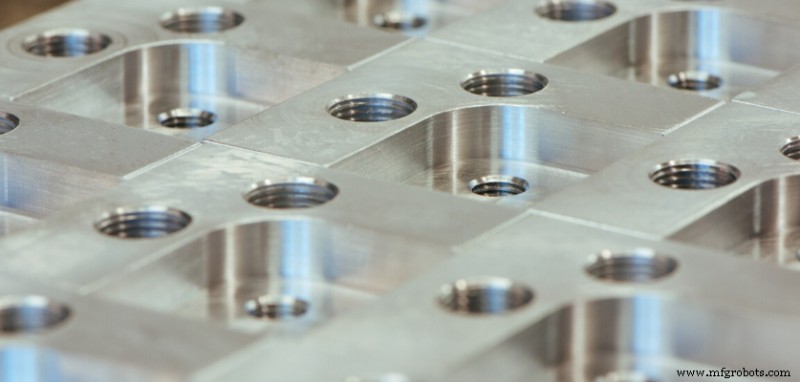

À faire et à ne pas faire pour obtenir une meilleure finition de surface pour les pièces usinées CNC

Afin d'obtenir des pièces d'usinage CNC parfaites, nous devons garder quelques points à l'esprit. Certains de ces principaux indicateurs sont apparus avant que nous ne commencions à les fabriquer, tels que la taille et les tolérances correctes, la forme, la qualité des matières premières utilisées, etc. Mais une fois les pièces traitées produites, certains travaux doivent être effectués.

Finition de surface :Processus qui permet de définir et d'affiner la texture globale (pose, rugosité et ondulation) de la pièce usinée. Nous ne pouvons tout simplement pas ignorer l'importance d'une finition de surface impeccable, qui est particulièrement importante dans les applications aérospatiales et médicales. Les pièces de rebut en phase de finition ne sont pas le résultat attendu par l'atelier. Mais quelles variables doivent être prises en compte avant d'entrer dans l'étape d'achèvement ?

Comment s'assurer que les mesures que nous prenons permettront d'obtenir une meilleure finition de surface ? Nous avons compilé la liste des choses à faire et à ne pas faire des principales finitions de surface pour vous aider à améliorer les pièces d'usinage CNC.

À faire

1. Comprendre la mesure de la finition de surface

Il existe plusieurs techniques et caractéristiques pour la mesure de l'état de surface, y compris l'analyse de profil, l'inspection de surface et microscopique, en se concentrant sur le pic de rugosité (Ra) et sa séparation (D). Nous devons comprendre quelle technologie est la plus appropriée et peut obtenir les résultats souhaités sans dépenser beaucoup d'énergie et de temps.

2. Augmenter la vitesse et réduire l'avance

Lors du traitement de pièces coûteuses, assurez-vous de toujours suivre l'avance et la vitesse correctes prédéfinies. La bonne façon de gérer la finition est d'augmenter la surface en pieds par minute (SFM) et de diminuer les pouces par révolution (IPR). L'augmentation des pieds de surface (SFM) par minute réduira le bord d'accumulation (BUE). Cela prolongera la durée de vie de l'outil et réduira le risque de défaillances catastrophiques de l'outil endommageant les pièces finies. La réduction des pouces par révolution (IPR) réduira l'usure latérale et prolongera la durée de vie de la lame.

Lors de l'ébauche, il est préférable d'utiliser un outil capable d'une avance élevée pour enlever rapidement la matière. Lors de la finition, il est préférable de couper à faible profondeur et de conserver une vitesse d'avance conservatrice.

3. Utilisez des brise-copeaux

Le contrôle des copeaux est la clé d'un bon état de surface. Les copeaux générés entravent dans une large mesure l'ensemble du processus d'usinage. Avant tout contact avec la pièce à usiner, celle-ci doit d'abord être contrôlée.

Nous vous recommandons d'utiliser un brise-copeaux de haute qualité, qui peut réduire la pression de coupe et faciliter l'évacuation des copeaux. Dans les matériaux qui produisent des copeaux longs et fins, en brisant les copeaux en forets qui tombent facilement dans la zone de coupe, cela aide la plus longue chaîne de copeaux à quitter la zone de coupe rapidement et facilement.

4. Augmenter le rayon du nez

Il existe une relation directe entre le rayon de la pointe de la lame et la finition de surface résultante. Il est vrai qu'un rayon de bec plus petit réduira la pression sur l'outil, mais il limite également l'avance utilisable.

La lame ne peut être alimentée qu'à la moitié du rayon du nez. Une fois cette plage dépassée, la surface résultante ressemble à un fil. Par conséquent, veuillez utiliser le plus grand rayon possible pour produire la meilleure finition sans broutage.

Un rayon de bec plus grand peut également effectuer des coupes plus lourdes, ce qui est nécessaire lorsque vous coupez des matériaux difficiles à couper. Cependant, si le rayon de la pointe de l'outil est grand, il doit rester plus de matière sur la pièce à enlever lors de la passe de finition.

5. Utilisez des outils équilibrés pour réduire les vibrations

Il est important d'utiliser une technologie d'outil équilibré pour réduire les vibrations apparentes lors de la finition. Si votre RPM est plus élevé, cette étape devient plus importante.

6. Utilisez une lame tranchante, un angle d'attaque et un angle positif

Il ne fait aucun doute que nous avons besoin de lames plus tranchantes, d'angles d'attaque plus grands et d'angles de coupe positifs pour obtenir une meilleure finition de surface.

7. Vérifiez le porte-outil et le porte-pièce

Un facteur qui est souvent négligé lorsqu'on essaie d'améliorer le traitement de surface est le porte-outil. Si le porte-couteau est ancien et que la rainure de maintien de la lame est usée, la lame peut bouger. Tout mouvement de la lame provoquera un broutage et entraînera une mauvaise finition de surface.

Le broutage causé par une fixation et des fixations d'outils incorrectes ou des machines-outils non rigides produira une mauvaise finition de surface.

Un environnement de travail rigide et stable est également la clé. Et, plus le taux d'enlèvement de copeaux est élevé, plus un serrage stable de la pièce est important.

A ne pas faire

8. Ne pas utiliser le même outil pour l'ébauche et la finition

Apprenez à réserver les outils d'ébauche pour l'ébauche et les outils de finition pour la finition.

Les pièces peuvent être dégrossies avec des lames à grand rayon de bec, grand angle de coupe et vitesse d'avance rapide. Ensuite, un outil de finition avec l'angle d'attaque et le rayon requis peut utiliser la planéité du curseur, qui aplatit la pièce, ce qui améliore la finition de surface.

La faible profondeur de finition est bonne, mais elle doit être égale ou supérieure au rayon. Sinon, la lame poussera le matériau au lieu de couper, ce qui entraînera une mauvaise qualité de surface, des bavures sur les bords et une durée de vie de la lame raccourcie.

9. Évitez les pauses

Les pauses et les pauses inutiles entravent également le bon travail de finition. N'oubliez pas que chaque fois que votre outil s'arrête de bouger lorsqu'il entre en contact avec le tour ou la pièce, il laissera une trace.

Si cela se produit fréquemment, je vous suggère de changer complètement ce processus ! Faites de votre mieux pour vous assurer que votre outil ne s'arrête pas ou n'hésite pas tout au long du processus de coupe.

10. Évitez d'abaisser la ligne médiane

La meilleure façon d'assurer le bon processus de coupe est de suivre un rapport 70:30 au lieu d'une méthode 50:50. Couper le milieu peut tapoter l'insert le long du bord du matériau, ce qui peut provoquer des brûlures. Cela peut entraîner une mauvaise finition de surface.

Processus de fabrication

- Principaux conseils pour produire des pièces usinées CNC de qualité

- Types de finitions de surface pour l'usinage CNC

- Mesure des finitions de surface sur des composants usinés avec précision CNC Swiss Turned

- Usinage de pièces de moto :pièces usinées CNC personnalisées pour moto

- Traitement de surface pour pièces d'avion usinées avec précision

- Applications courantes pour les pièces usinées CNC de précision

- 5 choses à préparer pour demander un devis d'usinage CNC

- Processus de traitement thermique pour les pièces métalliques usinées CNC

- Plaquette de tournage CNC DCMT pour une meilleure finition de surface