La différence entre le perçage, l'alésage, l'alésage et l'extraction de trous

Par rapport au traitement de la surface extérieure, les conditions de traitement des trous sont bien pires et le traitement des trous est plus difficile que le traitement du cercle extérieur. C'est parce que :

1) La taille de l'outil utilisé pour le traitement des trous est limitée par la taille du trou à traiter, et la rigidité est faible, et il est sujet à la déformation en flexion et aux vibrations.

2) Lors de l'usinage de trous avec des outils de taille fixe, la taille du trou dépend souvent directement de la taille correspondante de l'outil, et l'erreur de fabrication et l'usure de l'outil affecteront directement la précision d'usinage du trou.

3) Lors de l'usinage de trous, la zone de coupe se trouve à l'intérieur de la pièce, les conditions d'élimination des copeaux et de dissipation de la chaleur sont médiocres, et la précision d'usinage et la qualité de surface ne sont pas faciles à contrôler.

Perçage et Brochage

1. Forage

Le perçage est le premier processus d'usinage de trous dans des matériaux solides, et le diamètre du trou est généralement inférieur à 80 mm. Il existe deux façons de percer des trous :la première est la rotation du foret ; l'autre est la rotation de la pièce. Les erreurs causées par les deux méthodes de forage ci-dessus ne sont pas les mêmes. Dans la méthode de forage avec le foret en rotation, lorsque le foret est dévié en raison de l'asymétrie de l'arête de coupe et de la rigidité insuffisante du foret, la ligne médiane du trou traité sera déviée ou il n'est pas droit, mais le diamètre du trou est fondamentalement le même; tandis que dans la méthode de perçage où la pièce tourne, c'est l'inverse qui est vrai. La déviation du foret entraînera une modification du diamètre du trou et la ligne centrale du trou est toujours droite.

Les outils de forage couramment utilisés comprennent les forets hélicoïdaux, les forets à centrer, les forets pour trous profonds, etc. Les plus couramment utilisés sont les forets hélicoïdaux d'un diamètre de Φ0,1 à 80 mm.

En raison de limitations structurelles, la rigidité en flexion et la rigidité en torsion du foret sont faibles et le centrage n'est pas bon, la précision de forage est faible, généralement uniquement IT13 ~ IT11 ; la rugosité de surface est également relativement grande, Ra est généralement de 50 ~ 12,5 μm ; mais le taux d'enlèvement de métal du forage est important et l'efficacité de coupe est élevée. Le forage est principalement utilisé pour traiter des trous avec des exigences de qualité faibles, tels que des trous de boulons, des trous de fond filetés et des trous d'huile. Pour les trous qui nécessitent une précision d'usinage et une qualité de surface élevées, ils doivent être obtenus par alésage, alésage, alésage ou meulage lors du traitement ultérieur.

2. Brochage

Le brochage consiste à utiliser un foret aléseur pour poursuivre le traitement d'un trou qui a été percé, coulé ou forgé afin d'agrandir l'ouverture et d'améliorer la qualité de traitement du trou. Le processus de brochage peut être utilisé comme pré-traitement avant de finir le trou, ou comme usinage final de trous moins exigeants. Les alésoirs sont similaires aux forets hélicoïdaux, mais ont plus de dents et pas de burin.

Par rapport au perçage, le brochage présente les caractéristiques suivantes :

(1) Le foret de brochage a un grand nombre de dents (3-8 dents), un bon guidage et la coupe est relativement stable.

(2) Le foret de brochage n'a pas de bord biseauté et de bonnes conditions de coupe.

(3) La tolérance d'usinage est faible, la poche à copeaux peut être rendue moins profonde, la carotte de forage peut être rendue plus épaisse et la résistance et la rigidité du corps de la fraise sont meilleures. La précision d'alésage est généralement IT11 ~ IT10 et la rugosité de surface Ra est de 12,5 ~ 6,3 μm. L'alésage de trous est souvent utilisé pour usiner des trous d'un diamètre inférieur à. Lors du perçage d'un trou avec un diamètre plus grand (D ≥30mm), un petit foret (0,5 ~ 0,7 fois le diamètre du diamètre du trou) est souvent utilisé pour pré-percer le trou, puis utiliser le foret aléseur de taille correspondante pour aléser le trou, ce qui peut améliorer la qualité de traitement du trou et l'efficacité de la production.

L'alésage peut non seulement traiter des trous cylindriques, mais également divers forets d'alésage de forme spéciale (également appelés forets à fraiser) pour traiter divers trous de siège fraisés et fraisés. L'extrémité avant de la fraisure a souvent un montant de guidage, qui est guidé par un trou usiné.

Alésage

L'alésage est l'une des méthodes de finition des trous, largement utilisée dans la production. Pour les trous plus petits, l'alésage est une méthode de traitement plus économique et pratique par rapport à la rectification interne et à l'alésage fin.

1. Alésoir

Les alésoirs sont généralement divisés en deux types :l'alésoir à main et l'alésoir à machine. La poignée de l'alésoir à main est une poignée droite, la partie travaillante est plus longue et l'effet de guidage est meilleur. L'alésoir à main a deux structures :un type intégral et un diamètre extérieur réglable. L'alésoir à machine a deux types de structures :un type à tige et un type à manchon. L'alésoir peut non seulement traiter des trous circulaires, mais également des trous coniques peuvent être traités par un alésoir conique.

2. Processus d'alésage et son application

La surépaisseur d'alésage a une grande influence sur la qualité de l'alésage. Si la tolérance est trop grande, la charge de l'alésoir est importante, le tranchant est rapidement émoussé, il n'est pas facile d'obtenir une surface de traitement lisse et la tolérance dimensionnelle n'est pas facile à garantir. l'allocation est trop petite, les marques de couteau laissées par le processus précédent ne peuvent pas être supprimées, et naturellement il n'y a aucun effet d'amélioration de la qualité du traitement des trous. Généralement, la marge de la charnière rugueuse est de 0,35 ~ 0,15 mm et la marge de la charnière fine est de 01,5 ~ 0,05 mm.

Afin d'éviter l'accumulation d'arêtes, l'alésage est généralement traité à une vitesse de coupe inférieure (v <8 m/min lors du traitement de l'acier et de la fonte avec un alésoir en acier rapide). La valeur de l'avance est liée à l'ouverture à usiner. Plus l'ouverture est grande, plus la valeur de l'alimentation est grande. L'avance est souvent de 0,3 à 1 mm/r lorsque l'alésoir en acier rapide est utilisé pour traiter l'acier et la fonte.

Lors de l'alésage, il est nécessaire d'utiliser un fluide de coupe approprié pour le refroidissement, la lubrification et le nettoyage, afin d'éviter la formation d'arêtes rapportées et d'éliminer les copeaux à temps. Comparé au meulage et à l'alésage de trous, l'alésage a une productivité élevée et facile à assurer la précision du trou; mais l'alésage ne peut pas corriger l'erreur de position de l'axe du trou, et la précision de la position du trou doit être garantie par le processus précédent. L'alésage n'est pas adapté à l'usinage de trous étagés et de trous borgnes.

La précision dimensionnelle du trou d'alésage est généralement IT9 ~ IT7 et la rugosité de surface Ra est généralement de 3,2 ~ 0,8 μm. Pour les trous de taille moyenne avec des exigences de précision élevées (comme les trous de précision IT7), le processus de perçage-expansion-alésage est un plan de traitement typique couramment utilisé en production.

Ennuyeux

L'alésage est une méthode de traitement qui utilise des outils de coupe pour agrandir le trou préfabriqué. Le travail d'alésage peut être effectué sur une aléseuse ou un tour.

1. Méthode ennuyeuse

Il existe trois méthodes de traitement différentes pour l'alésage.

(1) La pièce tourne et l'outil effectue un mouvement d'avance. La plupart des ennuyeux sur un tour appartiennent à cette méthode ennuyeuse. La caractéristique du processus est la suivante :la ligne d'axe du trou après l'usinage est cohérente avec l'axe de rotation de la pièce, la rondeur du trou dépend principalement de la précision de rotation de la broche de la machine-outil et l'erreur géométrique axiale du trou dépend principalement sur le sens d'avance de l'outil par rapport à l'axe de rotation de la pièce La précision de localisation. Cette méthode d'alésage convient au traitement de trous avec des exigences de coaxialité avec la surface circulaire extérieure.

(2) L'outil tourne et la pièce se déplace en mouvement d'avance. La broche de l'aléseuse entraîne la rotation de l'outil d'alésage et la table de travail entraîne la pièce en mouvement d'avance.

(3) L'outil tourne et effectue un mouvement d'avance. Cette méthode ennuyeuse est utilisée pour ennuyer. La longueur de porte-à-faux de la barre d'alésage est modifiée et la déformation de la barre d'alésage est également modifiée. Le trou près de la poupée est grand et le trou est loin de la poupée. Le diamètre du trou est petit, formant un trou conique. De plus, le porte-à-faux de la barre d'alésage augmente et la déformation en flexion de la broche due à son propre poids augmente également, et l'axe du trou usiné sera plié en conséquence. Cette méthode d'alésage ne convient que pour le traitement de trous plus courts.

2. Forage au diamant

Comparé à l'alésage général, l'alésage au diamant se caractérise par une petite quantité d'outillage arrière, une petite vitesse d'avance et une vitesse de coupe élevée. Il peut obtenir une précision d'usinage élevée (IT7 ~ IT6) et une surface très lisse (Ra est de 0,4 ~ 0,05 μm). L'alésage au diamant était à l'origine traité avec des outils d'alésage au diamant, et maintenant il est généralement traité avec des outils en carbure cémenté, en CBN et en diamant synthétique. Principalement utilisé pour le traitement de pièces en métaux non ferreux, mais également pour le traitement de pièces en fonte et en acier.

Les paramètres de coupe couramment utilisés pour l'alésage au diamant sont les suivants :la quantité de contre-coupe est de 0,2 à 0,6 mm pour le pré-alésage et de 0,1 mm pour l'alésage final ; le taux d'alimentation est de 0,01 ~ 0,14 mm/r ; la vitesse de coupe est de 100 ~ 250 m/min lors de l'usinage de la fonte. Elle est de 150 à 300 m/min pour l'acier et de 300 à 2 000 m/min pour les métaux non ferreux.

Afin de garantir que l'alésage au diamant peut atteindre une précision d'usinage et une qualité de surface élevées, la machine-outil utilisée (aléseuse au diamant) doit avoir une précision géométrique et une rigidité élevées. La broche de la machine-outil supporte des roulements à billes à contact oblique de précision couramment utilisés ou des roulements à glissement hydrostatiques, ainsi que des pièces rotatives à grande vitesse. Il doit être précisément équilibré; de plus, le mouvement du mécanisme d'alimentation doit être très stable pour garantir que la table puisse effectuer un mouvement d'alimentation à basse vitesse en douceur.

L'alésage au diamant a une bonne qualité de traitement et une efficacité de production élevée. Il est largement utilisé dans le traitement final des trous de précision dans la production de masse, tels que les trous de cylindre de moteur, les trous d'axe de piston et les trous de broche sur les boîtiers de broche de machine-outil. Cependant, il convient de noter que lors de l'utilisation d'un alésage au diamant pour traiter des produits en métaux ferreux, seuls des outils d'alésage en carbure cémenté et CBN peuvent être utilisés, et les outils d'alésage en diamant ne peuvent pas être utilisés, car les atomes de carbone du diamant ont une grande affinité. avec des éléments du groupe du fer. , La durée de vie de l'outil est faible.

3. Outil ennuyeux

Les outils d'alésage peuvent être divisés en outils d'alésage à simple tranchant et outils d'alésage à double tranchant.

4. Caractéristiques du processus et champ d'application de l'alésage

Par rapport au processus de perçage-expansion-alésage, la taille de l'ouverture n'est pas limitée par la taille de l'outil et l'alésage a une forte capacité de correction d'erreur. La déviation de l'axe du trou d'origine peut être corrigée en plusieurs passes, ce qui permet à la surface d'alésage et de positionnement de maintenir une précision de position élevée.

Par rapport au cercle extérieur de la voiture, en raison de la faible rigidité et de la grande déformation du système de porte-outil, les conditions de dissipation thermique et d'élimination des copeaux ne sont pas bonnes, la déformation thermique de la pièce et de l'outil est relativement importante, et le traitement la qualité et l'efficacité de production de l'alésage ne sont pas aussi élevées que le cercle extérieur de la voiture. .

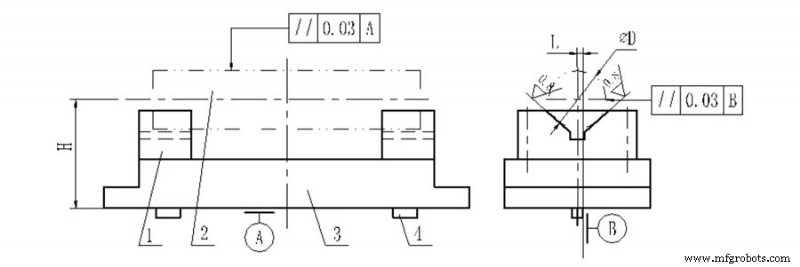

Sur la base de l'analyse ci-dessus, on peut voir que l'alésage a une large gamme de traitement et peut traiter des trous de différentes tailles et différents niveaux de précision. Pour les trous et les systèmes de trous avec des diamètres plus grands, des exigences élevées en matière de taille et de précision de position, l'alésage est presque la seule méthode de traitement. La précision d'usinage de l'alésage est IT9~IT7. L'alésage peut être effectué sur des machines-outils telles que des aléseuses, des tours, des fraiseuses, etc. Il présente les avantages de la mobilité et de la flexibilité et est largement utilisé dans la production. Dans la production de masse, afin d'améliorer l'efficacité de l'alésage, des matrices d'alésage sont souvent utilisées.

Trous d'affûtage

1. Principe de rodage et tête de rodage

Le rodage est une méthode qui utilise une tête de rodage avec une tige de meulage (pierre à aiguiser) pour lisser le trou. Pendant le rodage, la pièce est fixée et la tête de rodage est entraînée par la broche de la machine-outil pour tourner et effectuer un mouvement linéaire alternatif. Dans le processus de rodage, la tige de meulage agit sur la surface de la pièce avec une certaine pression pour couper une très fine couche de matériau de la surface de la pièce, et la piste de coupe est un filet croisé. Afin de rendre la trajectoire des grains abrasifs non reproductible, le nombre de tours par minute du mouvement rotatif de la tête de rodage et le nombre de coups alternatifs par minute de la tête de rodage doivent être mutuellement premiers.

L'angle d'intersection de la trajectoire de rodage est lié à la vitesse de va-et-vient de la tête de rodage et à l'image de la vitesse circonférentielle. La taille de l'angle affecte la qualité et l'efficacité du processus de rodage. Afin de faciliter l'évacuation des particules abrasives brisées et des copeaux, de réduire la température de coupe et d'améliorer la qualité du traitement, une quantité suffisante de liquide de coupe doit être utilisée pendant le rodage.

Afin que la paroi du trou soit traitée de manière uniforme, la course de la barre de sable doit dépasser une valeur de dépassement aux deux extrémités du trou. Afin d'assurer une tolérance de rodage uniforme et de réduire l'influence de l'erreur de rotation de la broche de la machine-outil sur la précision d'usinage, la tête de rodage et la broche de la machine-outil sont principalement reliées par des connexions flottantes.

L'ajustement de l'expansion et de la contraction radiales de la tige de meulage de la tête de rodage a diverses structures telles que manuelle, pneumatique et hydraulique.

2. Caractéristiques du processus et champ d'application du rodage

1) Le rodage peut obtenir une précision dimensionnelle et une précision de forme élevées, et la précision d'usinage est IT7 ~ IT6. Les erreurs de circularité et de cylindricité du trou peuvent être contrôlées dans la plage, mais le rodage ne peut pas améliorer la précision de position du trou traité.

2) Le rodage peut obtenir une qualité de surface élevée, la rugosité de surface Ra est de 0,2 ~ 0,25 μm et la profondeur de la couche de défaut métamorphique du métal de surface est extrêmement petite de 2,5 ~ 25 μm.

3) Par rapport à la vitesse de meulage, la vitesse circonférentielle de la tête de rodage n'est pas élevée (vc =16 ~ 60 m/min), mais en raison de la grande surface de contact entre la barre de sable et la pièce, la vitesse alternative est relativement élevée ( va=8~20m/min), donc le rodage a toujours une productivité plus élevée.

Le rodage est largement utilisé dans l'usinage de trous de précision dans les alésages de cylindres de moteur et divers dispositifs hydrauliques dans la production de masse à grande échelle. La plage de diamètre est généralement ou plus grande, et des trous profonds avec un rapport d'aspect supérieur à 10 peuvent être traités. Mais le rodage n'est pas adapté pour traiter des trous sur des pièces en métaux non ferreux avec une plus grande plasticité, ni pour usiner des trous avec des rainures de clavette, des trous cannelés, etc.

Lacon

1. Outil de brochage et brochage

Le brochage est une méthode de finition à haute productivité, qui est réalisée sur une machine à brocher avec une broche spéciale. Les machines à brocher sont divisées en machines à brocher horizontales et machines à brocher verticales, les machines à brocher horizontales étant les plus courantes.

Lors du brochage, la broche ne fait qu'un mouvement linéaire à faible vitesse (mouvement principal). Le nombre de dents de la broche travaillant en même temps ne doit généralement pas être inférieur à 3, sinon la broche ne fonctionnera pas en douceur et il est facile de produire des ondes annulaires à la surface de la pièce. Afin d'éviter que la broche ne se brise en raison d'une force de brochage excessive, lorsque la broche fonctionne, le nombre de dents de travail en même temps ne doit généralement pas dépasser 6-8.

Il existe trois méthodes de brochage différentes pour le brochage, qui sont décrites comme suit :

1) Brochage en couches La caractéristique de cette méthode de brochage est que la broche coupe la surépaisseur d'usinage de la pièce couche par couche. Afin de faciliter le broyage des copeaux, les dents de la fraise sont rectifiées avec des rainures de séparation des copeaux entrelacées. Les broches conçues selon la méthode de brochage en couches sont appelées broches ordinaires.

2) Bloquer le brochage. La particularité de cette méthode de brochage est que chaque couche de métal sur la surface usinée est composée d'un ensemble de dents avec essentiellement la même taille mais avec des dents entrelacées (généralement chaque groupe est composé de 2-3 dents) excisées. Chaque dent ne coupe qu'une partie d'une couche de métal. Les broches conçues selon la méthode de brochage en bloc sont appelées broches taillées à la meule.

3) Brochage complet Cette méthode concentre les avantages du brochage en couches et en blocs. La partie dentée rugueuse adopte un brochage en bloc et la partie dentée fine adopte un brochage en couches. Cela peut raccourcir la longueur de la broche, augmenter la productivité et obtenir une meilleure qualité de surface. Les broches conçues selon la méthode de brochage global sont appelées broches globales.

2. Caractéristiques du processus et domaine d'application du brochage

1) La broche est un outil à plusieurs tranchants, qui peut terminer l'ébauche, la finition et le lissage du trou de manière séquentielle en un seul coup de brochage, avec une efficacité de production élevée.

2) La précision du brochage dépend principalement de la précision de la broche. Dans des conditions normales, la précision du brochage peut atteindre IT9 ~ IT7 et la rugosité de surface Ra peut atteindre 6,3 ~ 1,6 μm.

3) Lorsque le trou est dessiné, la pièce est positionnée par le trou usiné lui-même (la partie avant de la broche est l'élément de positionnement de la pièce), et le trou n'est pas facile à assurer la précision de position mutuelle du trou et d'autres surfaces; pour les rotations qui nécessitent une coaxialité sur les surfaces intérieures et extérieures Lors du traitement des parties du corps, les trous sont souvent dessinés en premier, puis les autres surfaces sont traitées en utilisant le trou comme référence de positionnement.

4) La broche peut non seulement traiter des trous ronds, mais également des trous de forme et des trous cannelés.

5) La broche est un outil de taille fixe avec une forme complexe et un prix élevé, qui ne convient pas au traitement de grands trous.

Les trous de tirage sont couramment utilisés dans la production de masse pour traiter des trous traversants sur des petites et moyennes pièces d'un diamètre de Ф10 ~ 80 mm et d'une profondeur de trou ne dépassant pas 5 fois le diamètre.

Processus de fabrication

- Quelle est la différence entre le cloud et la virtualisation ?

- Quelle est la différence entre le capteur et le transducteur ?

- La différence entre la fibre de carbone et la fibre de verre

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- La différence entre les moteurs à courant continu et à courant alternatif

- La différence entre l'acier rapide et l'acier au tungstène

- Différence entre forage, alésage et alésage

- Comprendre la différence entre les métaux et les non-métaux

- La différence entre la pression et le débit