5 façons de comprendre les dessins d'usinage complexes

1. La méthode de dimensionnement de la structure commune

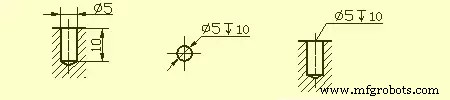

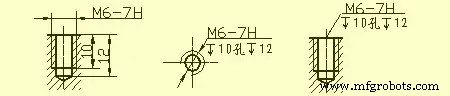

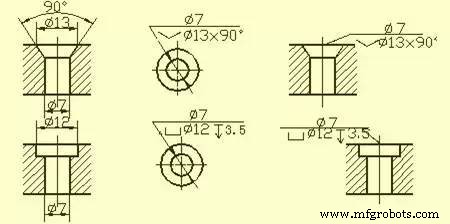

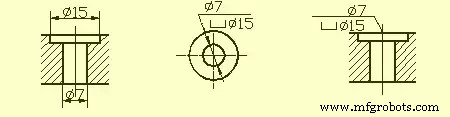

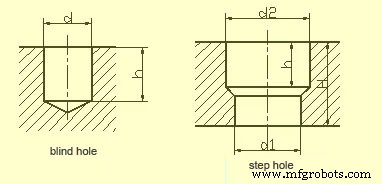

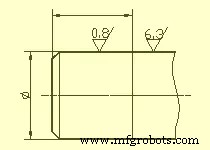

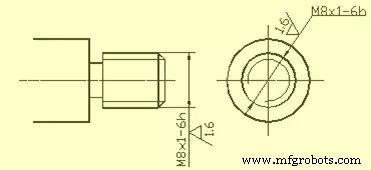

Méthode commune de dimensionnement des trous:

Trou aveugle

Trou fileté

Contre-alésage

Trou de fraisage

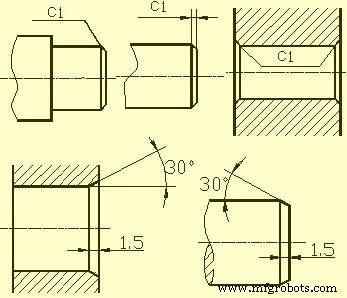

La méthode de cotation du chanfrein

2. Structure d'usinage sur pièces

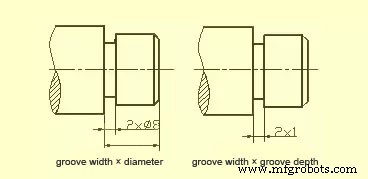

Rainure de contre-dépouille et de surcourse de la meule

Lors de la coupe des pièces, afin de faciliter le retrait de l'outil et d'assurer que les surfaces de contact des pièces concernées soient proches lors du montage, la rainure en contre-dépouille ou la rainure de surcourse de la meule doit être pré-usinée au pas de la surface traitée .

La taille de la contre-dépouille lors de la rotation du cercle extérieur peut généralement être marquée de la manière "largeur de rainure × diamètre" ou "largeur de rainure × profondeur de rainure". Rainure de surcourse de la meule lors du meulage du cercle extérieur ou du meulage du cercle extérieur et de la face d'extrémité.

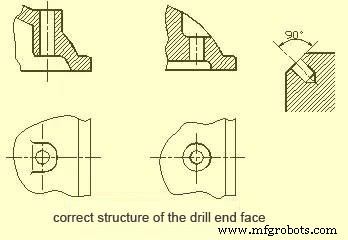

Structure de forage

Structure de forage

Un trou borgne percé avec un foret a un angle de cône de 120° au fond. La profondeur de perçage fait référence à la profondeur de la partie cylindrique, à l'exclusion de la fosse conique. À la transition du forage étagé, il y a aussi un angle de cône de table ronde de 120°, son dessin et sa notation de taille.

Lors du perçage avec une perceuse, il est nécessaire que l'axe de la perceuse soit aussi perpendiculaire que possible à la face d'extrémité du trou percé pour assurer la précision du perçage et éviter que la perceuse ne se casse. La structure correcte des trois faces d'extrémité de perçage.

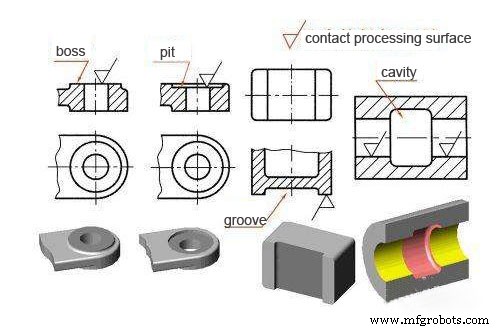

Boss et fosses

La surface de contact d'une pièce avec d'autres pièces est généralement traitée. Afin de réduire la zone de traitement et d'assurer un bon contact entre les surfaces des pièces, des bossages et des creux sont souvent conçus sur les pièces moulées. Bossage de surface d'appui boulonné ou forme encastrée de surface d'appui. afin de réduire la zone de traitement, une structure de rainure est réalisée.

3 Structure commune des pièces

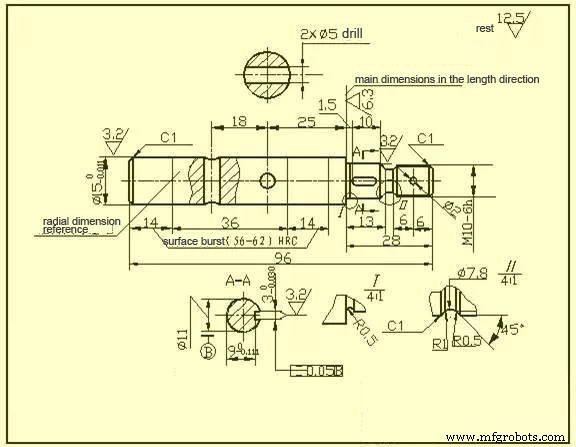

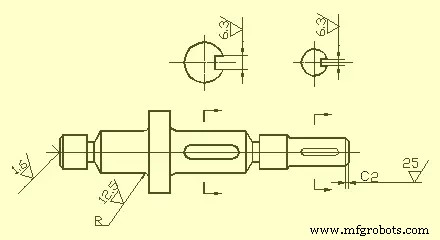

Pièces d'arbre

Ces pièces comprennent généralement des arbres, des bagues et d'autres pièces. Lors de l'expression des vues, tant que vous dessinez une vue de base et que vous ajoutez des vues en coupe et des dimensions appropriées, vous pouvez exprimer ses principales caractéristiques de forme et sa structure locale. Afin de faciliter la visualisation des images lors du traitement, l'axe est généralement placé horizontalement pour la projection, et il est préférable de choisir la position où l'axe est la ligne verticale latérale.

Lors du marquage de la taille des pièces de douille, son axe est souvent utilisé comme référence de taille radiale. À partir de là, les Ф14 et Ф11 indiqués sur la figure (voir la section A-A), etc. sont notés. De cette façon, les exigences de conception et la référence de processus pendant le traitement (lorsque les pièces de l'arbre sont traitées sur le tour, le trou central de l'arbre est maintenu par le dé à coudre aux deux extrémités) sont unifiées. La référence de direction de la longueur choisit souvent des faces d'extrémité importantes, des faces de contact (épaulements) ou des faces usinées.

L'épaule droite avec une rugosité de surface de Ra6.3, comme indiqué sur la figure, est sélectionnée comme référence de dimension principale dans le sens de la longueur, et des dimensions telles que 13, 28, 1,5 et 26,5 sont injectées.

Ensuite, prenez l'extrémité droite de l'arbre comme base auxiliaire dans le sens de la longueur pour marquer la longueur totale de l'arbre 96.

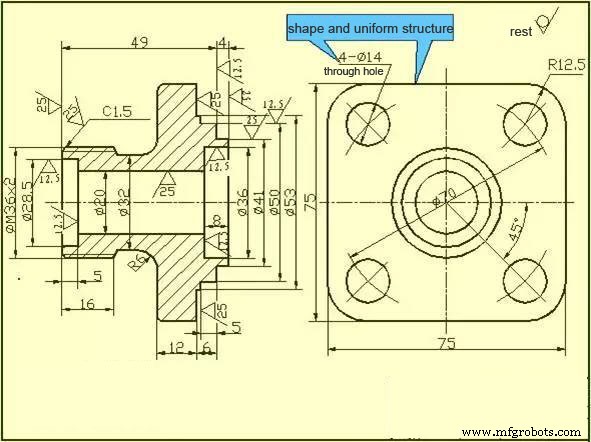

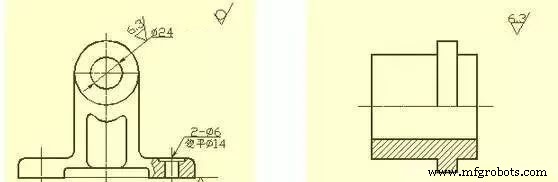

Pièces de couverture de disque

La forme de base de ce type de pièces est un disque plat, comprenant généralement des embouts, des capuchons de valve, des engrenages et d'autres pièces. Leur structure principale est essentiellement un corps rotatif, généralement avec différentes formes de brides et des trous circulaires uniformément répartis. Et les côtes et autres structures locales. Lors de la sélection d'une vue, sélectionnez généralement la vue en coupe transversale du plan de symétrie ou de l'axe de rotation comme vue de face, et devez également ajouter d'autres vues appropriées (telles que la vue de gauche, la vue de droite ou la vue de dessus) pour exprimer la forme et structure uniforme de la pièce. Comme le montre la figure, une vue de gauche est ajoutée pour exprimer une bride carrée avec des coins arrondis et quatre trous uniformément répartis.

Lors du marquage de la taille des pièces de couvercle de disque, l'axe passant par le trou d'arbre est généralement sélectionné comme référence de dimension radiale, et la référence de dimension principale dans le sens de la longueur est souvent la face d'extrémité importante.

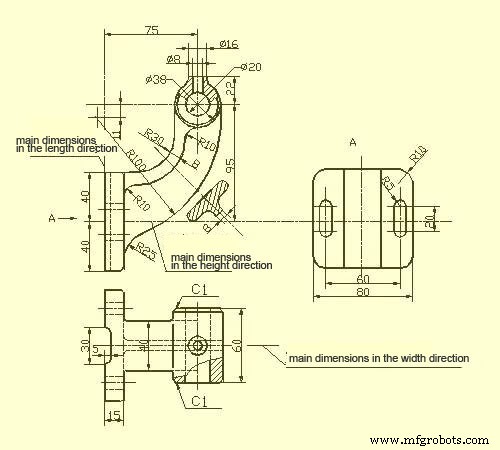

Pièces de cadre de fourche

De telles pièces comprennent généralement des fourches, des bielles, des roulements et d'autres pièces. En raison de leurs positions de traitement variables, lors du choix de la vue principale, la principale considération est la position de travail et les caractéristiques de forme. Pour la sélection d'autres vues, deux vues de base ou plus sont souvent requises, et des vues locales appropriées, des vues en coupe, etc. doivent être utilisées pour exprimer la structure locale de la pièce. La vue montrée dans le dessin des pièces du repose-pieds est raffinée et claire. La vue de droite n'est pas nécessaire pour exprimer la largeur du roulement et des nervures. Pour les nervures en T, la section est plus appropriée.

Lors du marquage des dimensions des pièces de support de fourche, la surface de base d'installation ou le plan de symétrie de la pièce est généralement sélectionné comme référence de dimension. Reportez-vous à la figure pour la méthode de dimensionnement.

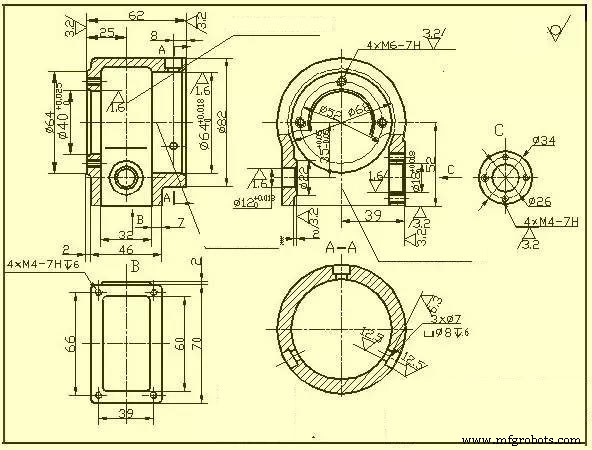

Pièces de la boîte

D'une manière générale, la forme et la structure de ce type de pièces sont plus complexes que les trois types de pièces précédents, et la position de traitement change davantage. Ces pièces comprennent généralement le corps de vanne, le corps de pompe, le boîtier réducteur et d'autres pièces. Lors du choix de la vue principale, la position de travail et les caractéristiques de forme sont principalement prises en compte. Lors de la sélection d'autres vues, des vues en coupe appropriées, des coupes transversales, des vues partielles et des vues obliques doivent être adoptées en fonction de la situation réelle pour exprimer clairement la structure interne et externe de la pièce.

En termes de dimensionnement, l'axe, la surface d'installation importante, la surface de contact (ou surface de traitement) et la surface de symétrie (largeur, longueur) de certaines structures principales de la boîte sont généralement choisis comme référence dimensionnelle. Pour les pièces de la boîte qui doivent être coupées, les dimensions doivent être marquées autant que possible pour faciliter le traitement et l'inspection.

4 Rugosité de surface

Les caractéristiques micro-géométriques des pics et des creux avec un faible espacement sur la surface de la pièce sont appelées rugosité de surface. Cela est principalement dû aux marques d'outil laissées par l'outil sur la surface de la pièce et à la déformation plastique du métal de surface lors de la coupe.

La rugosité de surface des pièces est également un indice technique permettant d'évaluer la qualité de surface des pièces. Il a un impact sur les propriétés d'accouplement, la précision de travail, la résistance à l'usure, la résistance à la corrosion, l'étanchéité à l'air et l'aspect des pièces.

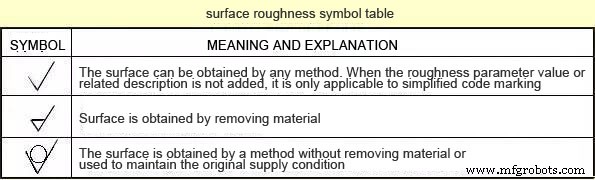

Le code, le symbole et la marque de rugosité de surface

GB/T 131-1993 spécifie le code de rugosité de surface et sa notation. Les symboles sur le dessin qui indiquent la rugosité de surface des pièces sont indiqués dans le tableau ci-dessous.

Principaux paramètres d'évaluation de la rugosité de surface de la pièce

1) L'écart moyen arithmétique du contour (Ra)

Dans la longueur d'échantillonnage, la moyenne arithmétique de la valeur absolue du décalage de contour.

2) Hauteur maximale du profil (Rz)

La distance entre la ligne supérieure du pic de contour et la ligne inférieure du pic de contour dans la longueur d'échantillonnage.

Remarque :Le paramètre Ra est préféré lors de son utilisation.

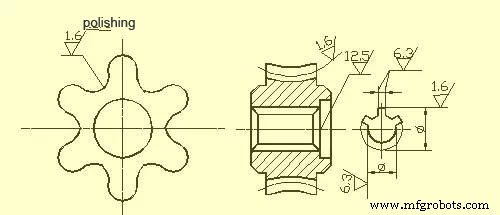

Méthode de marquage des symboles de rugosité de surface sur les dessins

1) Le code de rugosité de surface (symbole) doit généralement être noté sur la ligne de contour visible, la ligne de délimitation ou leur prolongement, et la pointe du symbole doit pointer de l'extérieur du matériau vers la surface.

2) La direction des chiffres et des symboles dans le code de rugosité de surface doit être marquée comme requis.

Sur un même dessin, chaque surface est généralement marquée d'un code (symbole) une seule fois, et au plus près de la ligne de cote correspondante. Lorsque l'espace est étroit ou qu'il n'est pas pratique d'étiqueter, cela peut conduire à l'étiquette. Lorsque toutes les surfaces de la pièce ont les mêmes exigences de rugosité de surface, elles peuvent être marquées uniformément dans le coin supérieur droit du dessin. Lorsque la plupart des pièces ont les mêmes exigences de rugosité de surface, le code (symbole) le plus utilisé peut être utilisé. Notez en même temps dans le coin supérieur droit du dessin, et ajoutez les mots « le reste ». La hauteur du code de rugosité de surface (symbole) et du texte explicatif marqués uniformément doit être 1,4 fois supérieure à celle de la marque de dessin.

Le numéro de code (symbole) de rugosité de surface de la surface continue sur la pièce, la surface des éléments répétés (tels que les trous, les dents, les rainures, etc.) et la surface discontinue reliée par une fine ligne continue ne sont notés qu'une seule fois.

Lorsqu'il existe différentes exigences de rugosité de surface sur la même surface, utilisez de fines lignes pleines pour tracer la ligne de séparation et notez le code et la taille de rugosité de surface correspondants.

Lorsque la forme de la dent (dent) n'est pas dessinée sur la surface de travail des engrenages, filetages, etc., la méthode de notation du code de rugosité de surface (symbole) est indiquée sur la figure.

La surface de travail du trou central, la surface de travail de la rainure de clavette, le code de rugosité de surface du chanfrein et le coin arrondi peuvent être simplifiés et marqués.

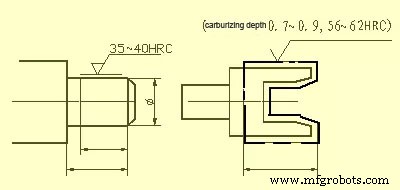

Lorsque les pièces doivent être partiellement traitées thermiquement ou partiellement plaquées (revêtues), des lignes pointillées épaisses doivent être utilisées pour dessiner la gamme et marquer les dimensions correspondantes. Les exigences peuvent également être écrites sur la ligne horizontale du côté long du symbole de rugosité de surface.

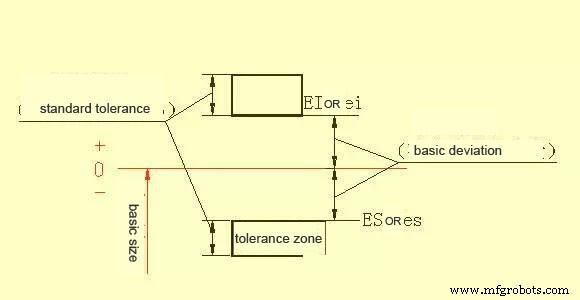

5 tolérances standard et écarts de base

Afin de faciliter la production, de réaliser l'interchangeabilité des pièces et de répondre aux différentes exigences d'utilisation, la norme nationale "Limits and Fits" stipule que la zone de tolérance est composée de deux éléments :la tolérance standard et l'écart de base. La tolérance standard détermine la taille de la zone de tolérance et l'écart de base détermine l'emplacement de la zone de tolérance.

1) Tolérance standard (IT)

La valeur de la tolérance standard est déterminée par la taille de base et la classe de tolérance. Le niveau de tolérance est une marque pour déterminer la précision de la taille. La tolérance standard est divisée en 20 niveaux, à savoir IT01, IT0, IT1,…, IT18. La précision de sa taille diminue de IT01 à IT18. Les valeurs spécifiques des tolérances standard peuvent être trouvées dans les normes pertinentes.

2) Déviation de base

L'écart de base fait référence à l'écart supérieur ou inférieur de la zone de tolérance par rapport à la position de la ligne zéro dans la limite et l'ajustement standard, se réfère généralement à l'écart proche de la ligne zéro. Lorsque la zone de tolérance est au-dessus de la ligne zéro, l'écart de base est l'écart le plus faible ; sinon, c'est l'écart supérieur. Il y a 28 écarts de base au total, et le code est exprimé en lettres latines, avec des majuscules comme trou et des minuscules comme arbre.

L'écart de base et la tolérance standard ont les formules de calcul suivantes selon la définition de la tolérance dimensionnelle :

ES=EI+IT ou EI=ES-IT

Processus de fabrication

- Pièces personnalisées d'usinage CNC

- Usinage CNC de grandes pièces

- Les services d'usinage CNC garantissent la précision des pièces plus complexes

- Ce qu'il faut savoir sur les techniques d'usinage de précision pour les pièces d'avion

- Évitez la "sur-ingénierie" dans la conception de pièces d'usinage

- Tout sur l'usinage de pièces en aluminium anodisé

- Usinage de précision non standard VS usinage de pièces standard

- Vous voulez comprendre l'usinage CNC ? Lis ça!

- Les pièces automobiles exigent de la précision