Analyse des erreurs et amélioration des méthodes dans le processus d'usinage des machines CNC

En fonctionnement réel, les machines CNC sont principalement utilisées pour fabriquer des pièces, et les pièces ont généralement une précision d'usinage extrêmement élevée. Si vous souhaitez améliorer la précision d'usinage de la machine CNC elle-même, vous devez analyser les erreurs qui peuvent survenir à chaque étape de l'usinage CNC, et le but est de trouver la cause première de l'erreur, afin d'éviter la génération continue d'erreurs. Vous pouvez également formuler des mesures correspondantes en fonction des raisons analysées et compenser immédiatement en cas d'erreur. Dans l'ensemble du projet d'usinage CNC , qu'il s'agisse de l'étape de dessin initial ou de la finalisation du produit final, les erreurs à n'importe quelle étape auront un certain impact sur la précision des pièces usinées finales.

Ce qui suit discutera de plusieurs erreurs principales qui se produisent fréquemment, discutera des raisons des erreurs et comment les améliorer.

1. Erreurs faciles à apparaître en fonctionnement réel

1.1 Programmation E erreur.

Cette erreur est principalement causée par le processus du logiciel de programmation CNC, qui est une sorte d'erreur d'interpolation. Lorsque vous utilisez une machine CNC pour traiter des pièces, les appareils CNC ayant des fonctions d'interpolation différentes, ils sont différents du contour de la pièce. Lorsqu'ils s'approchent, ils choisissent toujours une ligne droite, et parfois ils utilisent un arc de cercle.

Lorsqu'une ligne droite ou un arc s'approche immédiatement de la courbe de contour d'une pièce, il y aura une différence maximale entre la courbe d'approximation et la courbe d'origine du contour réel. Ceci est communément appelé erreur d'interpolation, qui affecte la précision d'usinage de la pièce. Parmi les facteurs qui influent sur la précision d'usinage des pièces, il s'agit d'une raison très importante.

1.2 Nez d'outil A rc E erreur.

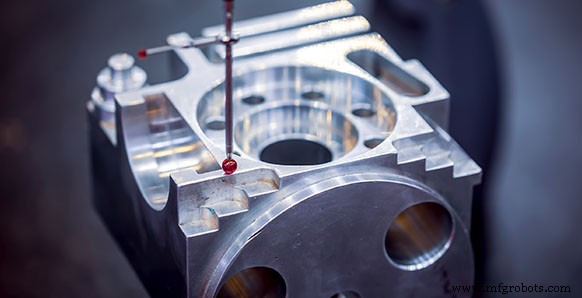

Lors du processus de découpe du trou intérieur, lorsque l'opération se déroule dans le cercle extérieur, l'arc de la pointe de l'outil n'affecte généralement pas la taille et la forme. Cependant, lors du traitement de la surface conique ou de l'arc, l'arc de la pointe de l'outil l'affectera, ce qui entraînera généralement une surcoupe ou une sous-coupe.

1.3 Mesure E erreur.

Cette erreur est généralement affectée par la précision de mesure de l'outil de mesure, et elle peut également avoir un certain impact car le mesureur n'a pas adopté la méthode de fonctionnement correcte pour la mesure. La taille réelle mesurée présente généralement un écart.

1.4 Outil W oreille E erreur.

Lorsque la machine CNC fonctionne en continu, les pièces et les matériaux à traiter et l'outil lui-même se trouvent dans un environnement à haute température et haute pression, et useront généralement la pointe de l'outil, ce qui entraînera également certaines erreurs. Au début du travail, la vitesse d'usure de la pointe de l'outil sera plus rapide, puis elle deviendra de plus en plus petite, jusqu'à ce que finalement il y ait à nouveau une tendance à l'accélération progressive.

Erreur 1.5 C usé B y R inverse L défaut O f M épiploon.

Les machines CNC provoquent des erreurs dues aux écarts entre les machines et aux déformations élastiques entre les pièces de transmission des machines-outils.

Outil 1.6 S réglage E erreur.

Le processus principal de ce type d'erreur est dans le processus de réglage de l'outil. Lorsque l'outil commence à se déplacer vers le point de départ, le système d'exploitation génère une certaine valeur de rapport de réglage d'avance. Cette valeur affectera la déviation.

1.7 Appareil S système E erreur.

Le corps de la machine peut avoir une certaine influence, ce qui conduit à l'apparition de tolérances géométriques, généralement impossibles à régler. Dans l'unité d'asservissement, le dispositif d'entraînement aura une certaine erreur de positionnement répétitive pendant le travail. La raison en est que l'équivalent d'impulsion de la machine-outil a un certain impact sur le système. L'uniformité et la voie de transmission affecteront le système, mais les deux ci-dessus La quantité d'erreur est relativement faible et stable, et elle ne doit être prise en compte que lors de l'usinage de précision.

2. Améliorer O opération M méthode

Dans le fonctionnement réel, il est impossible d'éviter toute erreur dans l'usinage de pièces de machines-outils à commande numérique. Cependant, si certaines améliorations sont apportées au fonctionnement des machines-outils à commande numérique, certaines erreurs seront effectivement contrôlées dans une plage raisonnable.

P programme Processus

Avant que les pièces ne soient traitées par commande numérique, il est nécessaire d'écrire un programme de traitement avec un certain degré de faisabilité. D'une manière générale, il existe deux manières d'écrire un programme. L'une est la programmation manuelle et l'autre est la programmation assistée par ordinateur.

La programmation manuelle ne convient généralement qu'à la préparation de programmes de pièces simples, et il n'y a généralement aucune déviation dans ce lien. La programmation assistée par ordinateur est destinée à l'écriture de programmes de pièces exigeants et complexes, mais en raison de la nécessité d'utiliser le logiciel correspondant pour définir le point de changement d'outil et la trajectoire, il y aura inévitablement des problèmes, ce qui nécessite des paramètres de modification extrêmement élevés. Dans le même temps, faites attention à savoir si le programme a une faisabilité extrêmement élevée. Ces aspects peuvent entraîner des erreurs. D'une manière générale, l'augmentation du nombre de nœuds peut résoudre efficacement de tels problèmes, mais cela augmentera également la charge de travail de programmation. Augmentez considérablement et l'efficacité du traitement sera considérablement réduite.

Le niveau d'efficacité du programme a un impact important sur l'efficacité de travail de la machine. Par conséquent, l'optimisation de la qualité de la programmation peut également améliorer l'efficacité de travail de la machine CNC. Cela nécessite une familiarité avec toutes les instructions de la machine et les fonctions internes sont soigneusement développées, et des méthodes de programmation efficaces sont constamment explorées. De plus, la programmation informatique doit être promue vigoureusement et la fiabilité du programme doit être continuellement améliorée. Un autre point est que la programmation doit être raisonnable, et ne pas laisser tourner la machine-outil à vide.

T bon N ose R adius V valeur

Lorsque le programme a fini d'écrire, il faut faire attention au problème de la valeur du rayon du nez de l'outil. Non seulement besoin d'utiliser les commandes correspondantes dans le programme, mais également de mesurer la valeur du rayon du nez de l'outil appartenant à la machine CNC. Après la mesure, réglez-le dans la page de paramétrage. Ce n'est qu'après ce processus que la commande correspondante dans le programme CNC La commande peut être utilisée, sinon la valeur par défaut du rayon du nez de l'outil dans le système est toujours zéro.

Outil de coupe S réglage

Le travail qui doit être effectué par la suite est le réglage des couteaux, généralement en même temps par un essai de coupe et un réglage des couteaux. Le choix d'un outil peut améliorer la qualité du traitement d'une part, et peut également favoriser l'amélioration de l'efficacité du traitement. Pour augmenter la productivité, les machines CNC au pays et à l'étranger se développent vers la grande vitesse. Cela pose également des exigences plus élevées pour la machine :elle doit être capable de supporter une coupe à grande vitesse, en même temps elle doit avoir la fonction de coupe puissante et la fonction doit avoir une stabilité extrêmement élevée. Lors de la sélection des matériaux d'outils, si des outils en carbure cémenté peuvent être utilisés pour l'usinage, les outils en acier rapide ne doivent pas être sélectionnés. Si les conditions le permettent, des outils avec une résistance à l'usure plus élevée peuvent être sélectionnés.

En même temps, la mesure doit être effectuée dans un environnement statique, mais le processus d'usinage est précisément dynamique. L'outil et la pièce sont inévitablement affectés par des forces externes, de sorte que la taille usinée et la taille attendue seront incohérentes. Par conséquent, nous devons faire attention au matériau de l'outil utilisé et toujours vérifier si la pièce et le porte-outil sont serrés et si la longueur de la pièce dépassant de la fixation est conforme à la norme.

Les machines CNC sont très différentes des machines ordinaires. Il n'est pas possible d'appliquer directement les méthodes utilisées dans la gestion de la machine ordinaire à la machine CNC. Selon l'expérience des usines à longue durée de vie, il est préférable d'adopter une gestion centralisée pour les usines avec un grand nombre de machines CNC et de les organiser en fonction de la production. Si les conditions le permettent, l'ordinateur peut être utilisé pour une gestion intégrée et l'ordinateur peut effectuer une gestion unifiée de toutes les informations d'exploitation, de sorte que les informations peuvent être partagées, le temps de préparation requis pour la production peut être considérablement réduit et la productivité augmentera naturellement.

3. Conclusion

Dans tout le processus d'usinage, les erreurs sont inévitables. Cependant, si la méthode de fonctionnement de la machine CNC est améliorée, dans le processus de production proprement dit, qu'il s'agisse de la production et du traitement de petits lots de pièces, il existe encore des exigences de précision moyennes. Toutes les pièces peuvent atteindre l'objectif de réduire les erreurs, et les pièces peuvent également répondre aux normes requises par les dessins. Qu'il s'agisse du fabricant de la machine CNC ou des utilisateurs et responsables de la maintenance des machines-outils CNC, ils doivent accorder une attention suffisante à la précision d'usinage de la machine CNC. Les machines CNC ont généralement des sources d'erreur extrêmement complexes. Cet article n'analyse que les plus importants et propose des mesures plus réalisables pour les améliorer.

Grâce au résumé et à l'analyse de l'expérience ci-dessus, l'espoir peut améliorer considérablement le niveau quotidien de fabrication, d'utilisation et de maintenance de la machine CNC. Nous pensons qu'à mesure que de plus en plus de technologies sont appliquées au domaine de la machine CNC, les problèmes d'erreur existants de la machine CNC seront certainement résolus de manière plus satisfaisante.

Processus de fabrication

- Machine-outil CNC

- Comment améliorer la précision des machines-outils CNC

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Avantages et limites de l'usinage CNC

- 6 façons d'améliorer le processus de fraisage CNC

- Qu'est-ce que la déviation d'outil dans l'usinage CNC et comment la réduire ?

- Méthodes et machines de fraisage CNC

- 3 méthodes de construction d'un outil CNC à 5 axes

- Comprendre le processus d'usinage et la machine-outil