5 types de défauts de moulage au sable et comment les prévenir

Nous présentons ici 5 principaux types de défauts de moulage au sable couramment rencontrés dans le travail des métaux. Vous trouverez la cause de chaque défaut de moulage ainsi que les remèdes à prévenir pour améliorer la qualité du moulage.

Le moulage au sable est le processus de moulage populaire dans la fonderie de métaux qui crée les pièces moulées en formant la cavité du moule dans le bac à sable, en versant le métal en fusion et en cassant le bac à sable pour recueillir le casting.

Cette méthode de coulée traditionnelle et préférée est avantageuse en raison de sa possibilité de couler un grand volume, des détails élevés et un faible coût de moulage.

Comme les autres processus de casting (aucun moulage n'est parfait même méthode très innovante), le moulage au sable maintient l'imperfection.

Impliqué dans un processus multi-complexe, le moulage au sable soulève quelques soucis concernant les différents types de défauts qui diminuent la qualité du produit.

Les défauts de coulée de métal sont les conditions imparfaites de la coulée par rapport à l'exigence qui doit être réparée, enlevée ou rejetée. Certains défauts de moulage au sable sont petits et peuvent avoir une tolérance acceptable, certains peuvent facilement être réparés et usinés. Certains sont sévères et n'ont d'autre moyen que de rejeter et de commencer un autre lot de coulée.

La clé pour prévenir et minimiser les défauts de coulée de métal ainsi que pour définir les attentes et la tolérance est de savoir d'où viennent les irrégularités et de trouver les solutions pour les prévenir.

Saisissez ces besoins, nous listons ici 5 grands groupes de défauts de moulage au sable les plus populaires vu dans le travail des métaux et éliminer les causes des défauts de coulée, et des solutions suggérées pour améliorer la qualité de la coulée et fournir les meilleures pièces de coulée à vos clients.

Table des matièresDéfauts de retrait de moulage

Les alliages métalliques rétrécissent lorsqu'ils se solidifient dans la cavité du moule de l'étape de coulée. C'est un phénomène normal en fonderie car le métal en fusion est moins dense que le métal solide.

En fonderie, le retrait nécessite un bon calcul dans la conception du patron et du moulage.

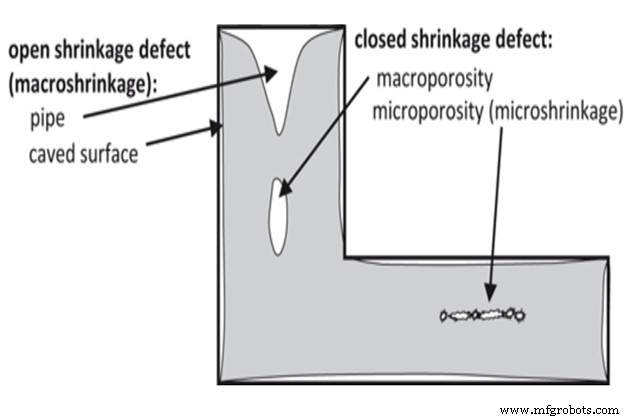

Le défaut de retrait est l'un des défauts de moulage au sable les plus graves qui réduisent la qualité du moulage. Ici, les défauts de retrait de coulée se produisent lorsque le processus de retrait se produit de manière inégale, ce qui entraîne des cavités de retrait dans les pièces de coulée. Deux types de défauts de moulage par retrait sont les défauts de retrait fermés et les défauts de retrait ouverts.

Les défauts de retrait ouverts peuvent être détectés à l'œil nu dans la surface de coulée, tandis que les défauts de retrait étroits (porosité de retrait) se trouvent à l'intérieur du moulage.

Défauts de retrait ouverts

Des défauts de retrait ouverts se forment lorsque le phénomène de retrait inégal se produit et aspire l'air à l'intérieur du moule. Ils sont divisés en deux types :tuyau et surface effondrée dans la surface de coulée qui peut être observée à l'œil nu.

Les défauts de retrait ouverts dans le moulage au sable réduisent l'esthétique de la surface, provoquent des fissures et affaiblissent la résistance du moulage.

Fermer les défauts de retrait

Les défauts de retrait proches, également connus sous le nom de porosité de retrait, sont des cavités (trous) détectées dans la coulée qui se forment là où une partie du métal en fusion est plus chaude que les autres fluides matériels. Ils existent en micro-porosité ou macro-porosité phase qui peut fragiliser la pièce coulée et détériorer la propriété anticorrosion.

La porosité de macro-rétrécissement est une grande cavité caractérisée par une surface rugueuse et spongieuse, tandis que la porosité de micro-rétrécissement ressemble à des marques ou des lignes déchiquetées. La porosité de macro-rétrécissement peut être vue à l'œil nu, tandis que les défauts de micro-rétrécissement sont détectés au microscope.

Qu'est-ce qui cause les défauts de retrait de coulée dans le moulage au sable ?

Les défauts de retrait se produisent principalement en raison de la solidification du fluide fondu qui est inégale ou incontrôlée.

Il découle principalement d'ouvrages mal coulés et de travaux techniques comme suit :

- Système de porte et de colonne montante (alimentation) défectueux

- La température de coulée est trop élevée

- Déplacement de la paroi du moule dû à une forte pression du métal

- Les frissons ne sont pas placés correctement

- Changement soudain de l'épaisseur des sections

Comment traiter les défauts de retrait de coulée ?

Le phénomène de retrait de coulée est un incontournable, cependant on peut réduire ces défauts de coulée du métal par des modifications géométriques et de process.

Vous trouverez ci-dessous les facteurs sur lesquels vous pouvez intervenir pour améliorer la qualité finale du casting :

- Concevoir un système de vanne approprié pour assurer le flux continu de métal en fusion

La conception du système de vanne doit respecter les critères (1) Contrôler le débit de métal, ne pas être impacté, ne pas tourbillonner, ne pas éclabousser, doit être régulier et constant ; (2) remplit rapidement la cavité du moule sans perdre la dilution du métal ; (3) Contrôler la température dans la cavité du moule pour refroidir le métal de manière stable.

- Concevez un système d'alimentation approprié (également connu sous le nom de colonne montante) pour compenser la contraction de solidification et minimiser la formation de cavités de retrait

La colonne montante est une cavité de stockage de métal fondu utilisée pour fournir du fluide fondu à la cavité du moule afin de compenser le retrait pendant la solidification du métal.

Les deux critères de conception d'un système de colonne montante incluent :

(1) :doit contenir un volume de fluide fondu suffisant pour compenser la contraction de solidification.

(2) :doit placer dans la position de solidification finale de la coulée, solidification postérieure à la coulée et est à l'état liquide le plus longtemps

Le volume de la colonne montante est calculé par cette formule :

Vf ≈ αVc

Dans lequel :

Vf est le volume de la colonne montante

α est la fraction de retrait

Vc est le volume de la cavité

- Limiter le déficit de volume total en réduisant la température de coulée

- Insérer un refroidisseur interne, des nervures de refroidissement ou un serpentin de refroidissement pour augmenter la dissipation thermique locale

Un refroidisseur, des nervures de refroidissement ou un serpentin de refroidissement sont utilisés pour améliorer le processus de solidification dans une section de coulée du moule. Il doit s'agir d'un endroit où la chaleur a tendance à s'accumuler, comme les sections difficiles et lourdes.

Porosité gazeuse

La porosité du gaz est un autre défaut de coulée de sable populaire, principalement observé dans le processus de coulée de métal. La porosité au gaz est constituée de bulles créées dans le moulage après l'étape de refroidissement. Les problèmes de coulée de porosité de gaz se présentent sous trois types de bulles qui sont des trous d'épingle, des soufflures et des trous ouverts.

Ces problèmes de coulée surviennent parce qu'il y a une quantité de gaz (azote, oxygène ou hydrogène) contenue dans le métal liquide mais pas dans le métal solide. Par conséquent, lorsque le fluide refroidit, cette quantité de gaz dissous forme des bulles qui réduisent la résistance, la ductilité et l'esthétique des produits de coulée.

Ces bulles se présentent sous forme de porosité ou de pore soit en surface soit à l'intérieur de la coulée. Le pore peut varier de 0,01 à 0,05 mm pour quelques kg de coulée, alors que le pore d'une coulée plus lourde peut avoir un diamètre de 0,04 mm.

Trous d'épingle

Les trous d'épingle, également appelés porosités, sont de minuscules bulles principalement rassemblés dans la surface supérieure des pièces de fonderie. Il mesure généralement environ 2 mm et peut être détecté à l'œil nu sans équipement d'inspection professionnel.

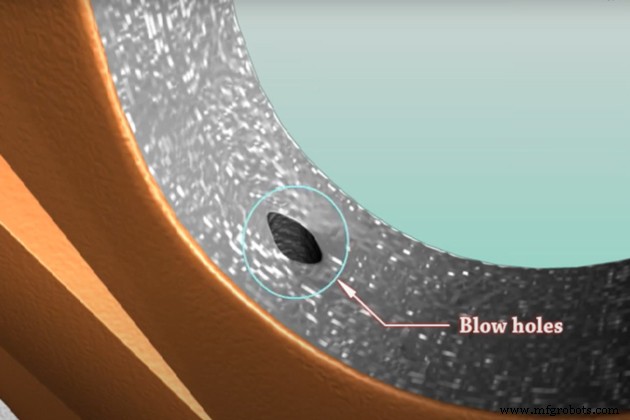

Trou de soufflage

Les évents, aussi connus sous le nom de coups, sont des cavités plus grandes que les trous d'épingle qui apparaissent généralement à l'intérieur des pièces moulées. Il est invisible à l'œil nu.

Pour détecter la qualité de la coulée intérieure, des analyses par rayons X, harmoniques, ultrasonores ou magnétiques sont appliquées pour scanner les soufflures. Des soufflures peuvent également être trouvées dans les étapes d'usinage.

Trou ouvert

Le trou ouvert est similaire à de grandes cavités comme des évents mais il apparaît à la surface des pièces coulées visible à l'œil nu.

Qu'est-ce qui cause la porosité du gaz dans le moulage au sable ?

La surabsorption de gaz se produit principalement par trop d'humidité et une mauvaise mise en place des évents. Plus précisément, les raisons peuvent être répertoriées comme suit :

- Trop d'humidité élevée dans le mélange de moulage au sable

- Les outils de transport de métal en fusion (poches) sont humides

- Le sable gazéifié est insuffisant

- Au-dessus de la température élevée du métal en fusion

- Les frissons contiennent de la rouille et de l'humidité

- Le noyau n'est pas assez cuit

- Les évents sont insuffisants dans un moule en sable

- Le moule à sable est trop enfoncé

- Turbulences métalliques pendant l'étape de coulée

Comment traiter les défauts de porosité gaz ?

Les bonnes pratiques de fonderie de coulée peuvent minimiser la porosité du gaz et assurer la qualité de la coulée. Par ces travaux suivants, il peut réduire les gaz emprisonnés dans le métal et éviter les formations de cavité :

- Contrôlez la teneur en humidité adéquate dans le moule en sable et assurez-vous que le sable de moulage est sec et perméable

Notez que le sable trop fin peut affaiblir la perméabilité au gaz du moule à sable. Il est recommandé d'utiliser du sable plus grossier pour une meilleure perméabilité au gaz.

De plus, ne percutez pas excessivement le moule à sable car cela peut également réduire la perméabilité du moule à sable. Créez plus d'évents dans le moule à sable par des tiges d'aération pour une meilleure perméabilité. De plus, le moule doit être séché de manière standard.

- Les moules et le noyau doivent être séchés et stockés dans des conditions de séchage standard

- Assurez-vous de concevoir suffisamment d'évents pour le moule en sable et les noyaux afin de permettre aux gaz de s'échapper.

- Utilisez des refroidisseurs propres et non rouillés et des outils secs

- Appliquer correctement les processus de fusion et de coulée

Pour minimiser les problèmes de coulée de porosité des gaz, il est fortement recommandé de faire fondre le matériau métallique dans un vide entouré d'un environnement de gaz à faible solubilité ou sous le flux qui empêche le contact de l'air avec le métal en fusion. En outre, verser le fluide fondu à une température plus basse pour augmenter le taux de solidification et réduire l'absorption de gaz.

De plus, la turbulence lors de la coulée de métal peut introduire des gaz, ce qui nécessite une conception appropriée du système de déclenchement pour éviter les turbulences du métal lors de la coulée.

Couler des défauts de métal

Les défauts de métal coulé sont formés par le processus de coulée en fusion inapproprié dans la cavité du moule.

Cette catégorie de problèmes de coulée en quatre types qui sont la fermeture à froid, les ratés et l'inclusion de laitier.

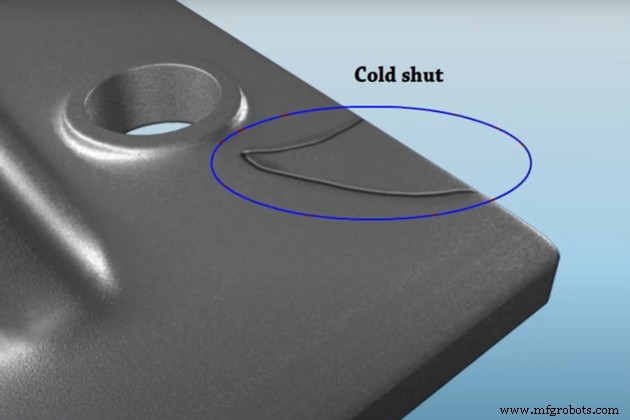

Coupe fermée à froid

Les fermetures à froid dans la coulée sont des lignes ou des fissures formées dans la partie médiane de la surface de coulée dans un bord rugueux résultant en un point faible. Les fermetures à froid sont visibles à l'œil nu et les moulages sont souvent rejetés s'ils contiennent des défauts de fermeture à froid.

Ces défauts de moulage au sable affaiblissent la résistance du moulage qui est capable de casser le moulage.

Ces défauts de moulage au sable se produisent lorsque le métal en fusion est versé dans la cavité du moule à partir de deux points de coulée, mais les deux flux de fluide en fusion ne fusionnent pas correctement.

Qu'est-ce qui cause les défauts de fermeture à froid ?

Les défauts de fermeture à froid proviennent de :

- Le métal en fusion manque de fluidité

- Le système de déclenchement n'est pas conçu correctement

Comment traiter les défauts de fermeture à froid ?

La principale raison des défauts de coulée à froid est le manque de fluidité du métal en fusion. Voici des solutions pour améliorer la fluidité du métal liquide :

- Concevez correctement le système de déclenchement

- Limiter le processus de solidification prématuré en augmentant la température de coulée

- Utilisez du sable plus grossier pour améliorer la perméabilité du moule de sable

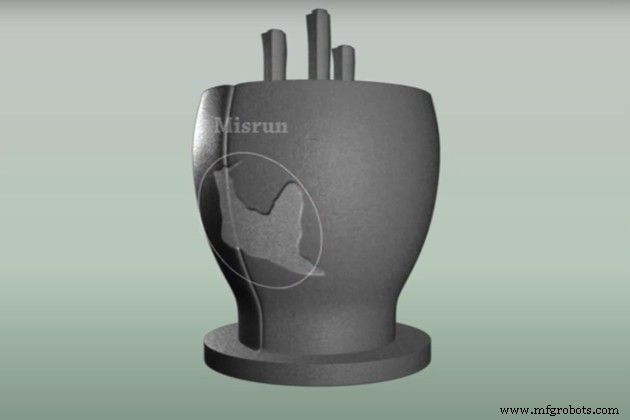

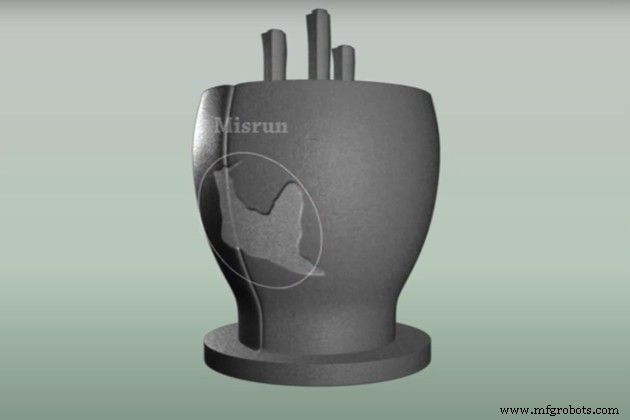

Erreur d'exécution

Les ratés sont des défauts de moulage dans lesquels la cavité du moule n'est pas complètement remplie de métal en fusion, ce qui entraîne des portions non remplies ou des pièces manquantes.

Cela se produit parce que le fluide métallique gèle avant de remplir toute la cavité du moule.

Qu'est-ce qui cause les erreurs d'exécution ?

La raison conduit à des erreurs de moulage, les défauts sont similaires à la fermeture à froid, c'est-à-dire le manque de fluidité du métal en fusion.

Comment traiter les défauts de mauvaise exécution ?

Semblable aux remèdes à froid, si votre casting fait face à un phénomène de ratés, vérifiez

- Conception de la porte

- Conception de moulage au sable

- Température de coulée

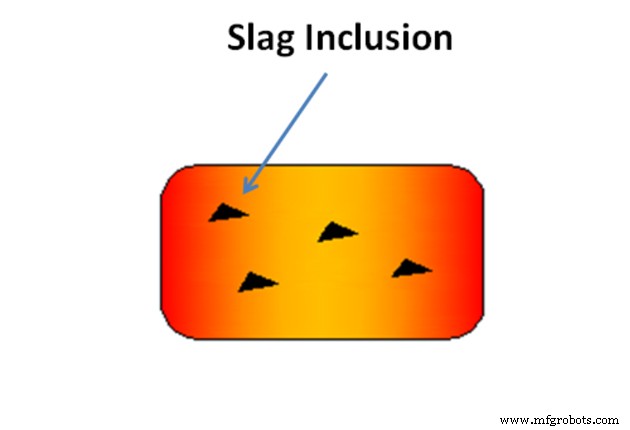

Inclusion de scories

L'inclusion de scories est constituée d'amas gris foncé ou d'une distribution unique trouvée à la surface ou à l'intérieur de la coulée.

Il est généralement détecté dans les processus de sablage et d'usinage.

Qu'est-ce qui cause l'inclusion de laitier ?

Les raisons pour lesquelles les défauts d'inclusion de scories se forment incluent :

- La matière première et l'apport de fusion contiennent des impuretés (oxydes, nitrures, carbures, sulfures, etc.)

- La conception inappropriée du système de coulée entraîne l'aspiration de scories dans la cavité du moule pendant le processus de coulée

- Matériau érodé par le four de fusion, le gobelet verseur.

- Contaminants contenant des moisissures de sable

- Les scories ne sont pas éliminées et nettoyées après l'étape de raffinage, et le liquide d'alliage est excessivement agité à haute température, provoquant une réoxydation

Comment traiter l'inclusion de laitier ?

Il existe plusieurs façons de minimiser la concentration d'inclusion de laitier. Pour éviter que l'inclusion de laitier ne se forme dans la coulée, vous pouvez vérifier ces remèdes :

- Contrôler la matière première et l'apport de fusion

Il est suggéré de mettre la matière première dans la machine d'analyse de composition SpetroMax pour vérifier la qualité du matériau d'entrée. De plus, nettoyez et éliminez les impuretés du matériau de fusion et stockez-les correctement.

- Qualifier le processus de fusion du métal pour garantir le liquide d'alliage pur obtenu

Pour éviter la formation d'oxydes dans le métal, il est recommandé de faire fondre le métal sous vide, flux, atmosphère inerte.

Si vous faites fondre du métal dans un four normal, assurez-vous qu'il contrôle bien le matériau d'entrée, les additifs et la température de fusion. Enlevez toute la formation de laitier dans le four pendant la fusion.

- Optimiser le système de coulée

Configurez la couche filtrante, l'écumage et les pièces de collecte des scories dans la conception du système de coulée afin de minimiser l'inclusion de scories dans la cavité du moule.

- Technique de coulée correcte

Utilisez un gobelet verseur avec une section de blocage du laitier. Versez lentement, en continu et uniformément pour vous assurer que le flux de liquide ne se brise pas. N'oubliez pas de ne pas utiliser la louche de petit volume (gobelet verseur) pour remplir la plus grande cavité du moule.

Défauts du matériau du moule

Le processus de moulage au sable utilise un moule en sable à liaison naturelle qui entraîne des défauts de coulée liés au moule. Les défauts de matériau de moulage sont des problèmes résultant du matériau de moulage et de la conception du moule.

Il existe différents défauts de matériau de moule, nous énumérons ici les principaux défauts couramment observés dans le processus de coulée.

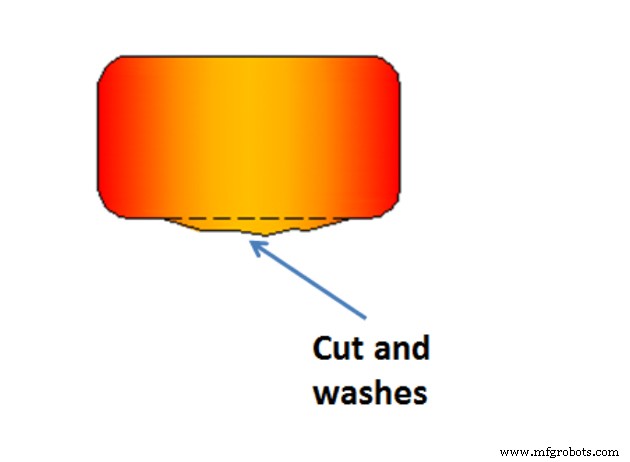

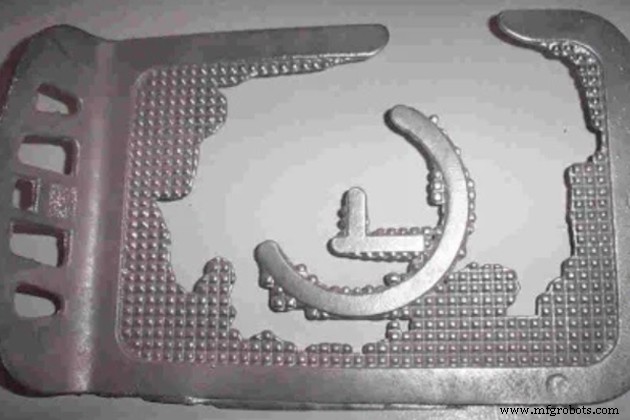

Coupes et lavages

Les coupures et les lavages sont des défauts courants de moulage au sable qui se créent parce que le métal en fusion érode le moule en sable, provoquant un excès de pièces de moulage en métal. Coupe et lave les défauts présents sous forme de petits renflements situés le long de la surface de coulée et inclinés vers l'extrémité qui a le plus de pression de coulée.

Qu'est-ce qui cause les défauts de coupe et de lavage ?

Les défauts de coupes et de lavages sont dus à :

- Trop de vitesse élevée de métal fondu dans le processus de coulée

- Mauvaise conception du système de déclenchement

- Faible résistance du moule et du noyau en sable

- Manque de liant dans le parement et le support de noyau

Comment éviter les coupures et les défauts de lavage ?

Pour éviter les coupures et les défauts de lavage, vous pouvez essayer d'ajuster ces éléments :

- Concevoir un système de déclenchement approprié

- Améliorez la résistance du moule et du noyau en sable en ajustant le mélange de moulage au sable (taille des grains de sable, argile, teneur en humidité) et en contrôlant la technique de moulage

- Ajouter des classeurs dans le parement et le support central

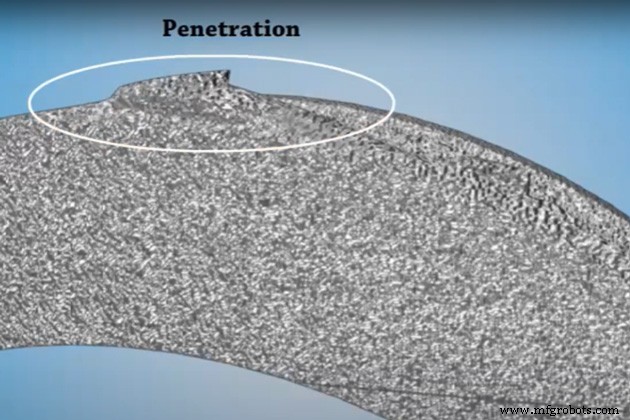

Pénétration du métal

La pénétration du métal correspond aux défauts de moulage par lesquels le métal pénètre dans les espaces de grains de sable, ce qui entraîne une surface de moulage rugueuse et inégale. Ces défauts de coulée de sable sont visibles à l'œil nu et réduisent l'esthétique de coulée.

Qu'est-ce qui cause les défauts de pénétration du métal ?

Le phénomène de pénétration de métal se produit en raison de :

- Utiliser trop de grains de sable grossiers

Un grain de sable trop grossier (granulométrie importante) est plus susceptible de provoquer une pénétration sévère du métal que le sable fin.

- Le moule en sable est trop mou

- Le moule et le noyau en sable sont de faible résistance

- Pas de lavage de moule

Comment éviter les défauts de pénétration du métal ?

Pour éviter ces défauts de moulage au sable, résolvez les causes ci-dessus en :

- Utilisez la petite taille de sable

- Augmente la moisissure du sable et la résistance du noyau

- Fournir suffisamment de pilonnage au moule en sable

- Appliquez un lavage de moule pour ajouter une couche protectrice contre la pénétration de métal

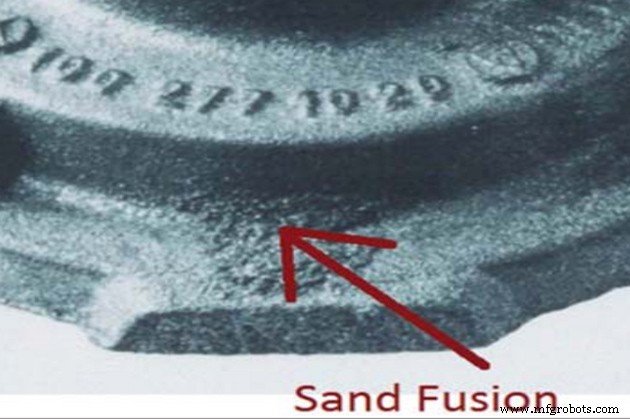

Fusionner

La fusion est un défaut de moulage au sable dans lequel le grain de sable fusionne avec le flux de métal, ce qui donne une fine croûte avec un aspect vitreux et cassant attaché au moulage.

Qu'est-ce qui cause les défauts de fusion ?

Les défauts de fusion se produisent principalement en raison de :

- Le moule en sable a une propriété de faible réfractaire

La réfractarité est la capacité de moulage à résister à la température du métal fondu à couler, aidant à prévenir la possibilité de fusion du métal.

- Température de coulée élevée

- Mauvaise conception du système de déclenchement

Comment prévenir les défauts de fusion ?

Prévenir les défauts de moulage au sable par fusion en :

- Concevoir un système de déclenchement approprié

- Réduire la température de coulée

- Augmenter la propriété de réfractaire du moule à sable en ajoutant du sable de silice

Épuisement

Le faux-rond est un défaut de moulage au sable qui fait que le métal en fusion s'échappe du moule, ce qui entraîne que la cavité du moule n'est pas entièrement remplie et que des pièces manquantes/incomplètes sont créées.

Quelles sont les causes de Routement défauts ?

Les défauts de faux-rond proviennent de 2 raisons principales :

- Conception de moule peu précise

- Fiole inappropriée (une boîte à outils pour contenir de la moisissure en sable)

Comment empêcher le Runout défauts ?

Les solutions pour éviter les défauts de faux-rond sont :

- Concevoir un moule à sable précis. Rejette les moules en sable non qualifiés avant l'étape de coulée

- Choisissez un matériau résistant aux hautes températures pour le moule en sable afin d'éviter l'usure

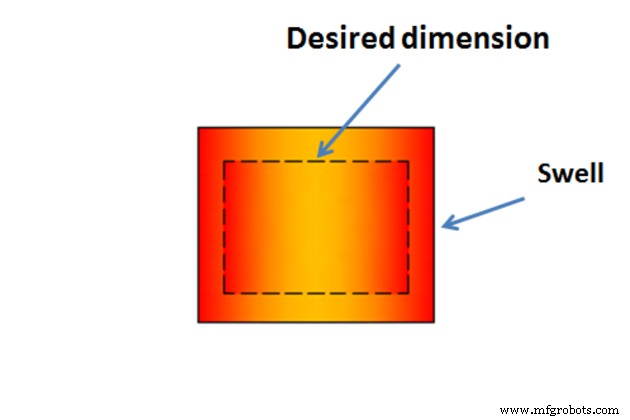

Hole

Les gonflements provoquent un élargissement de la coulée par rapport au volume souhaité qui nécessite un usinage ultérieur ultérieur et un gaspillage de métal.

Qu'est-ce qui cause les défauts gonflés ?

Les défauts de coulée de houle sont dus à :

- Faible résistance du moule en sable

- Le moule à sable est mal enfoncé

Comment prévenir les gonflements de défauts ?

Prévenir les défauts de coulée de la houle en :

- Moule en sable battu dur

- Augmente la résistance du moule en sable pour supporter la pression d'écoulement fondu

Défauts métallurgiques

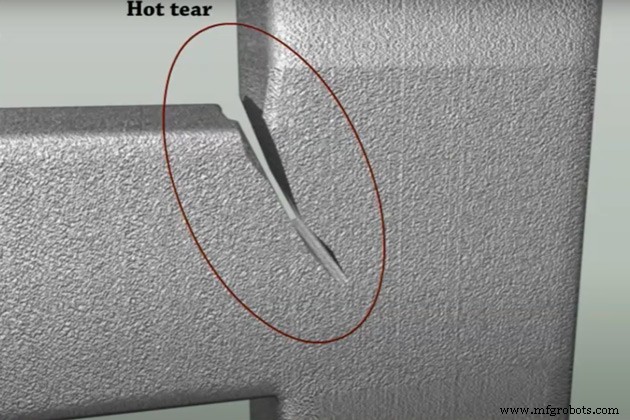

Les défauts métallurgiques surviennent car il y a des problèmes dans la coulée du métal. Deux défauts métallurgiques de coulée sont les déchirures à chaud et les points chauds.

Larmes/fissures chaudes

Les déchirures à chaud, connues sous le nom de fissures à chaud, sont des défauts de moulage au sable qui apparaissent sous forme de crevasses irrégulières dans le moulage. Certaines fissures sont visibles à l'œil nu, d'autres nécessitent un grossissement pour être détectées.

Ces fissures sont créées parce que le métal est faible lorsqu'il est chaud, et les contraintes résiduelles (traction) dans le métal peuvent causer des problèmes lors de sa solidification. Si le métal solidifié n'a pas assez de résistance pour résister aux contraintes résiduelles, les fissures à chaud se présenteront.

Qu'est-ce qui cause les défauts de déchirure à chaud ?

- Mauvaise conception du moule

- Le moule de sable est un manque de capacité de pliage

- Le moule en sable est trop enfoncé

Comment éviter les défauts de déchirures à chaud ?

- Conception de moule appropriée pour améliorer la capacité de pliage

- Moule en sable doux battu

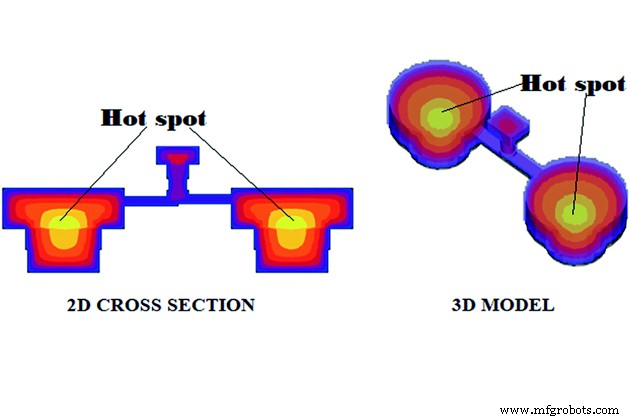

Points chauds/points durs

Les points chauds, également appelés points durs, se produisent lorsqu'une zone de coulée se refroidit plus rapidement que les autres zones environnantes, ce qui entraîne des points durs que les autres.

Qu'est-ce qui cause les défauts des points chauds ?

- Pratique de refroidissement inappropriée

Comment éviter les défauts liés aux points chauds ?

- Fournir des pratiques de refroidissement appropriées

- Ajuster la composition du métal

Comment notre fonderie traite-t-elle les défauts de moulage au sable ?

Comme mentionné au début, aucun processus de moulage n'est parfait à 100 %. Bien que présentant d'excellentes propriétés de moulage, certains défauts de moulage doivent être pris en compte.

Spécifiquement à l'une des fonderies de coulée les plus préférées et les plus populaires, c'est la coulée au sable. Il ne peut pas nier que le moulage au sable est exceptionnel par sa capacité à couler un grand volume, un haut niveau de détail et un faible coût de moulage des pièces coulées. Cependant, il est essentiel d'examiner les éventuels défauts de moulage au sable pour estimer la tolérance et les attentes du client.

À la fonderie de coulée VIC , nous discutons de manière transparente avec nos clients des éventuels défauts de moulage qui pourraient survenir pendant le processus de travail. Nous essayons toujours de limiter autant que possible les défauts de moulage au sable et de fournir des pièces de moulage de la meilleure qualité.

Notre approche des défauts de moulage au sable varie de différents défauts. Cependant, notre devise de travail est mieux vaut toujours prévenir que guérir . Par conséquent, nous appliquons des processus d'inspection stricts pour tous les processus de fabrication, de l'entrée des matières premières, la fusion du métal, le système de coulée, le refroidissement, jusqu'aux travaux d'usinage.

A la fonderie VIC, nous nous sommes équipés de machines SpetroMax pour analyser la composition des matériaux d'entrée. Avant chaque segment de fusion, la matière première est bien contrôlée de sa qualité pour réduire les défauts métallurgiques. De cette façon, nous pouvons limiter les défauts de moulage en premier lieu.

Dans le même temps, nous contrôlons en permanence le système de gating et le processus de coulée pour garantir son efficacité et son adéquation conformément à chaque exigence de coulée. Tous les processus mécaniques sont sous la supervision du responsable pour assurer une technique appropriée.

Une fois le moulage refroidi, tout le crépi doit passer par le processus de filtrage pour trier les objets qualifiés et non qualifiés. Toute coulée sous-requise est continuellement déplacée vers des étapes d'usinage. Les moulages seront rejetés s'ils sont impossibles à réparer.

De cette façon, nous pouvons garantir que, quel que soit le casting que nous proposons au client, il est de haute qualité.

En savoir plus :

Comment les kettlebells sont-ils fabriqués par moulage au sable ?

—–

Référence

Sadaf Vazehrad (2011). Caractérisation de la porosité par retrait dans les

composants en fonte compactée . https://cdn.intechopen.com/pdfs/73849.pdf

Nawaz Mahomet. Porosité de retrait dans les pièces coulées en sable d'acier :formation, classification

et inspection. http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf

Processus de fabrication

- Quatre types de cyberattaques et comment les prévenir

- Sable de moulage :types et constituants | Coulée | Métallurgie

- Défauts de soudure :types, causes, tests et remèdes

- Défauts de fonderie :types, causes et remèdes

- Comment prévenir les défauts non mouillants

- Comment améliorer la finition de surface du moulage au sable de l'aluminium ?

- Types d'équipement de moulage au sable

- Différents types de moulage sous pression et leurs applications

- Différents types de défauts de soudure et remèdes