Procédé de refusion sous laitier électrique

Procédé de refusion sous laitier électrique

La refusion sous laitier électroconducteur (ESR) est le nom abrégé donné à la refusion des électrodes consommables sous laitier électroconducteur et au processus de raffinage secondaire. Il s'agit d'un processus secondaire de fabrication d'acier qui est utilisé pour la refusion et l'affinage des aciers et des alliages spéciaux normalement utilisés pour des applications critiques dans les aéronefs, les centrales thermiques et nucléaires, le matériel de défense, etc. L'objectif principal du processus ESR est de contrôler le non -les inclusions métalliques dans l'acier, éliminent les ségrégations et les retraits et produisent des lingots plus homogènes. Le processus ESR est normalement essentiel pour les lingots d'acier lourds.

L'ESR est connu depuis les années 1930, mais il a fallu environ 30 ans avant qu'il ne devienne un procédé reconnu pour la production en série de lingots de haute qualité. À la fin des années 1960, le concept d'utilisation d'installations ESR pour la fabrication de gros lingots de forge s'est imposé. La demande croissante d'unités de production d'énergie électrique plus grandes nécessitait de forger des lingots pesant 100 tonnes ou plus pour la fabrication d'arbres de générateurs et de turbines. La technologie ESR est intéressante non seulement pour la production de lingots d'aciers à outils et de superalliages de plus faible poids, mais également de lingots de forgeage lourds. Un grand four ESR, mis en service au début des années 1970, permet de fabriquer des lingots de 2 300 mm de diamètre et de 5 000 mm de longueur pesant jusqu'à 165 tonnes. Le four fonctionne avec un retrait de lingot en utilisant quatre électrodes consommables refondues simultanément dans le moule de grand diamètre et en remplaçant les électrodes consommées par les suivantes et autant que nécessaire pour produire le poids de lingot souhaité.

Le processus ESR est l'un des nouveaux processus les plus importants développés. Le principal avantage du procédé est l'affinage qui peut être obtenu par fusion à travers un laitier de composition contrôlée, et le contrôle particulier de la solidification. Ce contrôle réduit l'espacement des bras de dendrites, la micro-ségrégation et la porosité, ce qui conduit à un lingot sain. En outre, le système de contrôle automatique de la fusion (AMC) avec ses caractéristiques inhérentes, sa facilité d'utilisation et sa précision et sa répétabilité de contrôle, aide à produire des lingots avec d'excellentes propriétés, y compris (i) une structure homogène, saine et solidifiée directionnellement, (ii) une haute degré de propreté, (iii) exempt de défauts internes (par exemple, des flocons d'hydrogène), (iv) exempt de macro-ségrégation et (v) surface de lingot lisse résultant en un rendement de lingot élevé.

Par conséquent, le processus ESR est un processus approprié pour les matériaux de haute qualité qui comprennent (i) les aciers pour roulements à billes, les rouleaux en acier, les aciers à outils, les aciers résistants à l'usure pour les températures de travail basses et élevées et les aciers rapides pour les hautes performances, (ii ) les aciers inoxydables fortement alliés, les aciers résistants à la corrosion et aux acides et les aciers utilisés pour des applications à haute température, (iii) les aciers utilisés dans la défense ainsi que dans les technologies aéronautiques et aérospatiales, (iv) les aciers utilisés pour les applications médicales, pharmaceutiques et chimiques industries, et (v) les aciers utilisés dans l'ingénierie offshore, énergétique et aérospatiale, les composants de réacteurs nucléaires.

Les divers avantages du procédé ESR par rapport aux lingots coulés de manière conventionnelle comprennent (i) la structure dense du lingot sans trou de retrait interne ni porosité, (ii) une propreté supérieure (inclusions moins nombreuses et plus petites), (iii) une structure homogène et une analyse chimique sur l'ensemble du lingot longueur, (iv) rendement plus élevé du matériau refondu au produit final, (v) amélioration générale des propriétés mécaniques, (vi) surface lisse (en général aucun traitement de surface avant le travail à chaud nécessaire), (vii) solidification contrôlée (amélioration de la macro- et microstructure), et (viii) protection du matériau refondu contre l'atmosphère oxydante au moyen du bain de laitier.

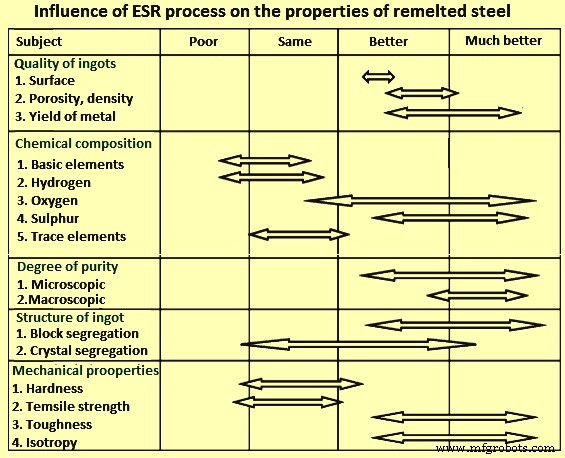

De nos jours, la technologie sidérurgique s'est beaucoup améliorée et permet la production d'acier liquide de haute pureté. Cependant, lors de la coulée en lingotière, la réoxydation de l'acier liquide se produit, ce qui augmente la teneur en inclusions. Les ségrégations à l'échelle macro et micro sont également les caractéristiques de la coulée en lingots. Ceux-ci provoquent une anisotropie des propriétés mécaniques de l'acier. Le procédé ESR supprime presque complètement le phénomène de macro-ségrégation dans les lingots d'acier lourds et assure une composition chimique plus homogène et une microstructure plus fine avec des inclusions non métalliques moins nombreuses et mieux réparties que dans les lingots coulés. La faible vitesse de refusion, associée au moule en cuivre refroidi à l'eau dans le procédé ESR, assure une solidification stable, particulièrement homogène et équilibrée. Les ségrégations au sein d'un lingot produit par le procédé ESR sont ainsi beaucoup plus faibles (voire supprimées) par rapport aux billettes de coulée continue à ciel ouvert ou aux lingots de coulée conventionnelle. Pour cette raison, la plupart des aciers sensibles à la ségrégation sont traités ESR pour homogénéisation. L'influence de l'ESR sur l'acier refondu est illustrée à la figure 1.

Fig 1 Influence du procédé ESR sur les propriétés de l'acier refondu

Processus ESR

Le processus ESR est un processus continu. Dans ce procédé, lors de la refusion de l'électrode consommable, l'affinage et la solidification de l'acier ont lieu en même temps. Des lingots d'acier coulés, laminés ou forgés peuvent être utilisés comme électrode consommable. Le processus ESR est basé sur un courant électrique traversant une électrode à travers le laitier liquide et le lingot. En raison de la résistance électrique élevée du laitier, le laitier s'échauffe et fond. Le processus complet de refusion est effectué dans un moule en cuivre refroidi à l'eau, ce qui permet au lingot refondu de se solidifier rapidement et de manière très homogène.

L'électrode consommable est immergée dans une piscine de laitier liquide dans un moule refroidi à l'eau où la chaleur du laitier fait progressivement fondre la pointe de l'électrode. Un courant électrique (généralement alternatif) traverse le laitier, entre l'électrode et le lingot en cours de formation et surchauffe le laitier de sorte que des gouttes de métal soient fondues à partir de l'électrode. Ces gouttes traversent le laitier jusqu'au fond du moule refroidi à l'eau où elles se solidifient. Le moule avec le bain de laitier se déplace vers le haut au fur et à mesure que le nouveau lingot est formé. Le nouveau lingot de matière raffinée s'accumule lentement à partir du fond du moule. Il s'agit d'une masse homogène, solidifiée de manière directionnelle et exempte de l'anomalie centrale qui peut se produire dans les lingots coulés de manière conventionnelle lorsqu'ils se solidifient de l'extérieur vers l'intérieur.

La solidification directionnelle doit être assurée dans le processus sur toute la section et la longueur du lingot pour éviter les défauts intérieurs, tels que la macro-ségrégation, les cavités de retrait et la répartition non uniforme des inclusions. En maintenant le taux de refusion et la température du laitier corrects, une solidification directionnelle peut être obtenue pour les lingots de très grands diamètres.

Normalement, le processus ESR offre une qualité de produit très élevée, constante et prévisible. Une solidification finement contrôlée améliore la solidité et l'intégrité structurelle. La qualité de surface du lingot est améliorée par la formation d'une fine pellicule de laitier solidifié entre le lingot et la paroi du moule pendant l'opération de refusion. C'est pourquoi l'ESR est reconnue comme la méthode de production privilégiée pour les aciers à hautes performances. L'acier liquéfié s'égoutte de la pointe de l'électrode et est affiné lorsqu'il traverse le laitier liquide, les oxydes et le soufre se liant dans le laitier. Après avoir traversé le laitier, l'acier se refroidit et se solidifie à nouveau en un lingot refondu.

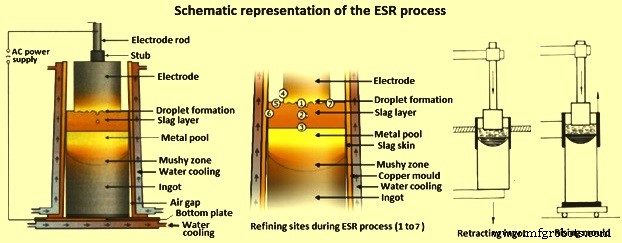

La conception du moule peut se présenter sous la forme de moules longs fixes ou de moules à collerette. L'utilisation de moules de type collier avec des moules mobiles ou une plaque de base mobile, donne la possibilité de produire des lingots de n'importe quelle longueur requise (Fig 2). De plus, le procédé ESR permet la production de lingots (i) avec le courant alternatif utilisé comme énergie de refusion (de 3 kA à 92 kA), (ii) avec des poids de lingot de 100 kg à plus de 200 tonnes métriques selon le matériau refondus, et (iii) avec des diamètres de lingots allant de 80 mm à plus de 2000 mm. Des lingots de formes rondes, carrées et rectangulaires (dalle) peuvent également être produits par le processus.

Fig 2 Représentation schématique du processus ESR

En raison du laitier surchauffé qui est continuellement en contact avec la pointe de l'électrode, un film liquide de métal se forme à la pointe de l'électrode. Au fur et à mesure que les gouttelettes en développement traversent le laitier, l'acier est nettoyé des impuretés non métalliques qui sont éliminées par réaction chimique avec le laitier ou par flottation physique jusqu'au sommet du bain en fusion. Les inclusions restantes dans l'ESR sont de très petite taille et uniformément réparties dans le lingot refondu.

Malgré la solidification dendritique directionnelle, divers défauts, tels que la formation de motifs de cernes et de taches de rousseur, peuvent apparaître dans les lingots refondus. Il est important de noter que les taches blanches ne se produisent normalement pas dans un lingot ESR. Les squelettes de dendrites ou petits morceaux cassés de l'électrode doivent traverser le laitier surchauffé et avoir suffisamment de temps pour fondre avant d'atteindre le front de solidification. Cela évite les taches blanches dans les lingots.

La surface du lingot est recouverte d'une fine peau de laitier et ne nécessite donc aucun conditionnement avant le forgeage. Les électrodes pour la refusion peuvent être utilisées à l'état brut de coulée.

Il existe généralement trois sources possibles d'inclusions d'oxydes non métalliques. Il s'agit (i) d'inclusions à l'intérieur de l'électrode, (ii) d'oxygène dissous (O2) et d'agents de désoxydation tels que l'aluminium (Al) et le silicium (Si), et (iii) de réactions entre l'électrode et le laitier de procédé.

Les inclusions les plus critiques dans l'acier sont les oxydes. En principe, les compositions chimiques des inclusions sont influencées par les sept sites d'affinage représentés sur la figure 2, mais les trois sites d'affinage les plus importants sont au nombre de trois (site 1 à site 3). Le site de réaction 1 est considéré comme la frontière de phase avec le plus grand potentiel de raffinage, d'un point de vue cinétique. Bien qu'il soit proposé que les inclusions se dissolvent dans le matériau environnant, des températures d'environ 1800 à 2000 degrés C sont nécessaires. Selon le site 1, ces températures ne sont pas atteintes à cette limite de phase. Au lieu de cela, les gouttelettes de métal se détachent peu de temps après avoir atteint la température de liquidus et sont ensuite surchauffées dans le bain de laitier. Cependant, le temps de séjour de l'acier liquide sous l'électrode est d'environ 10 secondes nettement plus élevé que dans le bain de laitier lui-même (environ 0,1 seconde). De ce fait, il y a suffisamment de temps pour que les réactions chimiques de raffinage se produisent sous l'électrode plutôt que dans le bain de laitier. Par conséquent, dans le processus ESR statique, le site de réaction 2 ne joue qu'un rôle inférieur.

Concernant le site de raffinage 3, il faut considérer différents phénomènes en cas de comportement d'inclusion. D'une part, il se produit des échanges d'O2 et d'agents désoxydants à l'interface laitier/bain métallique, d'autre part, la solubilité de l'O2 diminue avec l'avancement de la solidification de l'acier dans la zone pâteuse. Par conséquent, il y a des inclusions précipitées, en particulier en ce qui concerne Al. Il n'est pas sûr que des mécanismes d'affinage tels que la flottation se produisent car ce phénomène est régi par différents facteurs d'influence, à commencer par le transport de ces inclusions à travers la zone pâteuse et éventuellement la dissolution dans le milieu du laitier. Si le procédé n'est pas réalisé sous atmosphère de gaz protecteur, les autres sites de raffinage (sauf 6) sont importants en raison d'un captage potentiel d'O2 et d'une augmentation subséquente d'O2. Pour une désulfuration suffisante, le site d'affinage 5 est important car ici le soufre (S) capté par le laitier forme du SO2 qui est transféré dans la phase gazeuse et éliminé.

Le processus ESR peut être automatisé depuis l'initiation de la fusion, jusqu'à l'accumulation de puissance, la période de vitesse de fusion constante, la période de vitesse de fusion réduite pour maintenir le profil de la piscine, les séquences de piquage à chaud et la fin de la fusion. Un contrôle étroit de tous les paramètres de refusion est nécessaire pour une production reproductible de lingots homogènes. Pour répondre aux spécifications de qualité des matériaux les plus strictes, les fours de traitement ESR utilisent normalement une automatisation de processus contrôlée par ordinateur. Les fonctions de contrôle logique, pesée en continu du lingot, contrôle en boucle fermée des paramètres du procédé, acquisition des données et leur gestion sont assurées par des systèmes informatiques dédiés. Ces systèmes informatiques communiquent via des bus de terrain ou des interfaces spécifiques. Un PC d'interface opérateur (OIP) agissant hiérarchiquement en tant que maître du système de contrôle est utilisé comme interface entre l'opérateur et le processus ESR. L'OIP sert à la visualisation du processus, avec des indications de paramètres, des affichages graphiques et des touches programmables pour les commandes de l'opérateur, l'édition et la gestion des recettes de refusion, l'acquisition et le stockage des données ainsi que pour la génération des enregistrements de fusion

Variantes du processus ESR

Une conception de four entièrement coaxiale est nécessaire pour la refusion des aciers sensibles à la ségrégation afin d'empêcher l'agitation de la fusion par des champs magnétiques parasites. Différentes variantes du processus ESR ont été développées pour répondre aux exigences toujours croissantes en matière de propriétés des matériaux. Le blindage de l'espace de fonte avec une atmosphère protectrice est la dernière tendance de ces dernières années. La refusion sous pression accrue pour augmenter la teneur en N2 dans le lingot est une autre variante de l'ESR.

Trois variantes du procédé ESR qui ont été développées sont à savoir (i) la refusion sous atmosphère de gaz inerte (IESR), (ii) la refusion sous pression accrue (PESR) et (iii) la refusion sous pression réduite (VAC-ESR).

Le procédé IESR consiste en une refusion sous laitier électroconducteur sous atmosphère protectrice entièrement fermée de gaz inerte à pression atmosphérique. Il s'agit d'une variante du procédé ESR où le gaz inerte argon (Ar) protège le laitier et l'acier de l'oxydation et de l'absorption d'azote (N2) et d'hydrogène (H2) de l'air. L'atmosphère de gaz inerte libère le procédé ESR du problème d'absorption de H2 et de l'influence des changements atmosphériques saisonniers. De plus, il permet une refusion sous gaz inerte sans O2. L'oxydation de l'électrode est presque complètement évitée, ainsi le procédé offre une meilleure propreté du lingot. Cependant, du fait de l'absence d'O2 dans l'atmosphère du four, la désulfuration n'est pas optimale. Deux concepts de fours sont disponibles, l'un avec un système de hotte de protection à étanchéité relative, l'autre avec un système de hotte de protection totalement étanche au vide qui permet l'échange complet d'air contre une atmosphère de gaz inerte avant le début du processus de refusion.

Le PESR consiste en une refusion sous laitier électroconducteur sous pression accrue. Ces dernières années, le N2 est devenu de plus en plus attractif en tant qu'élément d'alliage bon marché pour améliorer les propriétés de l'acier. Dans l'acier austénitique, le N2, en particulier sous forme dissoute, augmente la limite d'élasticité en formant une solution solide sursaturée. Avec les nuances d'aciers ferritiques, l'objectif est d'obtenir une fine dispersion de nitrures comparable à la microstructure obtenue par trempe et revenu des aciers fer (Fe) - carbone (C). Pour la production de ces nouveaux matériaux, il est essentiel qu'une quantité suffisamment élevée de N2 au-dessus de la limite de solubilité sous pression normale soit introduite dans l'acier liquide et que la perte de N2 soit évitée lors de la solidification. Comme la solubilité du N2 est proportionnelle à la racine carrée de sa pression partielle, il est possible d'introduire de grandes quantités de N2 dans la masse fondue et de lui permettre de se solidifier sous une pression plus élevée. Ceci a été établi par le procédé de refusion sous laitier électroconducteur à une pression de fonctionnement de 42 kg/cm².

En raison du temps de séjour extrêmement court des gouttelettes de métal dans la phase liquide lors de la refusion, la captation de N2 via la phase gazeuse est insuffisante. Le N2 est donc apporté en continu lors de la refusion sous forme d'additifs solides porteurs de N2. La haute pression dans le système sert exclusivement à retenir le N2 introduit dans l'acier liquide. Le niveau de pression dépend de la composition de l'acier et de la teneur en N2 souhaitée du lingot refondu.

La refusion sous vide sous laitier électroconducteur (VAC-ESR) est un autre procédé nouvellement développé. Il s'agit d'une variante de l'ESR qui fournit également un dégazage sous vide de la masse fondue. Dans le procédé VAC-ESR, la refusion est réalisée sous vide à l'aide d'un laitier. Les problèmes d'oxydation de la masse fondue ne se posent pas. De plus, les gaz dissous tels que H2 et N2 peuvent être éliminés et le risque de taches blanches est réduit au minimum. Le procédé est adapté à la refusion de superalliages et d'alliages de titane.

Les paramètres du processus

La chaleur nécessaire au fonctionnement du procédé ESR est générée dans le bain de laitier par effet Joule. La qualité du lingot refondu est influencée par (i) les caractéristiques électriques, (ii) l'équilibre thermique et (ii) le diamètre de l'électrode/du lingot. L'exigence d'entrée d'énergie pour le processus ESR est normalement de l'ordre de 1000 kWh/t et 1500 kWh/t d'acier. Le bain de laitier est considéré comme une résistance variable. Sa résistance est déterminée par la distance des électrodes, la résistivité effective du laitier et par le trajet du courant électrique. La profondeur de laitier normale est généralement d'environ 100 mm.

La forme du bain de liquide est influencée par l'apport de chaleur dans le procédé. Plus la distance entre l'électrode consommable et le lingot refondu est grande, plus la répartition de la chaleur dans le laitier est homogène. Lors de la détermination de la distance des électrodes, il est nécessaire de tenir compte du fait qu'un trajet de courant plus court indique un courant plus élevé avec une génération de chaleur concentrée sous la pointe de l'électrode et un approfondissement indésirable du bain de métal. D'autre part, un trajet de courant plus long nécessite une haute tension, ce qui provoque une génération de chaleur plus uniforme et un profil de piscine plus plat et plus favorable.

Les tensions de fonctionnement dans le processus ESR sont normalement d'environ 40 V ou moins. Le circuit électrique pour le processus ESR peut être en courant alternatif (courant alternatif) ou en courant continu (courant continu). Le procédé AC-ESR monophasé donne un raffinement et un taux de fusion optimaux pour les lingots ayant des diamètres de 200 mm ou plus. Le procédé DC-ESR nécessite un taux de fusion inférieur pour le raffinement de l'acier. Cependant, lorsque l'affinage de l'acier n'est pas la principale exigence, le procédé DC-ESR donne les taux de fusion les plus élevés par unité de puissance consommée. La pratique actuelle consiste à utiliser une alimentation en courant alternatif monophasé et un faible rapport diamètre électrode/lingot normalement compris entre 0,4 et 0,7. Généralement, une fréquence de 50 Hz (hertz) ou 60 Hz est utilisée pour le fonctionnement en courant alternatif. Cependant, pour les très gros lingots, où la réactivité est plus importante, il est préférable d'utiliser une puissance basse fréquence (de l'ordre de 5 Hz à 10 Hz) pour un meilleur rendement.

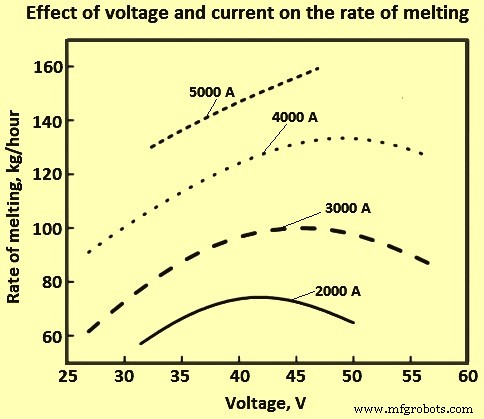

Les taux de fusion et les apports d'énergie optimaux dépendent du diamètre du lingot. Les conditions optimales pour la vitesse de fusion maximale autorisée à la puissance la plus faible possible sont normalement déterminées par l'équation « vitesse de fusion =constante × puissance × taux de remplissage (surface) × surface du moule / distance des électrodes ». De nombreuses pratiques d'exploitation considèrent la vitesse de fusion comme proportionnelle au diamètre du lingot, qui est obtenu à une vitesse de fusion d'environ 0,004 kg/min/mm. La figure 3 montre l'effet de la tension et du courant sur la vitesse de fusion pour un lingot de 240 mm de diamètre. Il ressort de la relation que pour un courant et une taille de lingot donnés, il existe une tension optionnelle qui correspond à une vitesse de fusion maximale.

Fig 3 Effet de la tension et du courant sur la vitesse de fusion

Rôle des scories dans le processus ESR

Le laitier a un rôle important à jouer dans le procédé ESR du point de vue du contrôle des inclusions. Les propriétés chimiques et physiques du laitier ont également un effet important sur l'élimination des inclusions. Le rôle du laitier comprend (i) la génération de chaleur Joule pour la fusion de l'électrode, (ii) l'affinage de l'acier liquide par absorption d'inclusions non métalliques, (iii) la désulfuration de l'acier, (iv) la protection de la l'acier de la contamination, (v) assurer la lubrification de l'interface moule en cuivre/coque en acier de solidification, et (vi) contrôler le transfert de chaleur horizontal entre l'acier de solidification et le moule.

Les scories pour ESR sont généralement à base de fluorure de calcium (CaF2), de chaux (CaO) et d'alumine (Al2O3). De la magnésie (MgO), de l'oxyde de titane (TiO2) et de la silice (SiO2) peuvent également être ajoutés, selon l'acier à refondre. Le CaF2 dans le laitier augmente la solubilité des composants basiques (CaO et MgO) du laitier et augmente donc la capacité sulfurée effective du laitier.

Pour remplir ses fonctions prévues, le laitier doit avoir des propriétés bien définies, telles que (i) son point de fusion doit être inférieur à celui du métal à refondre, (ii) il doit être électriquement efficace, ( iii) sa composition doit être choisie pour assurer les réactions chimiques souhaitées, et (iv) il doit avoir une viscosité appropriée à la température de refusion. L'onglet 1 donne les caractéristiques des différents types de scories ESR.

Tab 1 Caractéristiques des différents types de scories ESR | ||||||

| Composition du laitier | Caractéristiques | |||||

| Sl. No. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | Inefficace électriquement, utilisé là où les oxydes ne sont pas autorisés | ||||

| 2 | 70 | 30 | Démarrage difficile, conductivité élevée, utilisé là où Al n'est pas autorisé, captation élevée de H2 | |||

| 3 | 70 | 20 | 10 | Bonnes scories polyvalentes avec une résistivité moyenne | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Bons scories polyvalentes avec une résistivité plus élevée | ||

| 6 | 70 | 30 | Risque de détection d'Al, les chances de détection de H2 sont moindres, Résistivité plus élevée | |||

| 7 | 40 | 30 | 30 | Bon laitier à usage général | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Relativement inerte, résistivité modérée | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Point de fusion bas, laitier "long" |

| 11 | 50 | 50 | Démarrage difficile, efficacité électrique | |||

Comme indiqué dans le tableau 1, les concentrations de CaF2 peuvent varier de 0 % à 100 % des fractions massiques. Les constituants restants du laitier sont principalement utilisés pour diminuer la basicité. La composition chimique du laitier est modifiée au cours du processus ESR, en raison de la formation de fluorure volatil, de la précipitation de phases à point de fusion élevé et de la réaction dans le processus ESR. Les changements de composition affectent les propriétés métallurgiques du laitier et finalement affectent la qualité du lingot refondu. La quantité de laitier consommée par tonne d'acier dépend du diamètre du lingot refondu.

Bon nombre des scories utilisées dans la RSE peuvent être décrites avec le système ternaire CaF2-CaO-Al2O3. La principale caractéristique est un eutectique correspondant à des compositions avec des proportions à peu près égales de CaO et Al2O3. Cela identifie les scories avec des températures de liquidus comprises entre 1350 degrés C et 1500 degrés C, ce qui les rend adaptées à la fusion d'une large gamme d'alliages, y compris les aciers et les superalliages. Dans le cas d'un laitier avec 70 % de CaF2 et 30 % d'Al2O3, le CaO est exclu autant que possible afin d'empêcher la prise de H2, alors qu'il n'y a pas de problèmes avec la présence des deux liquides. Le système binaire CaO-Al2O3, d'autre part, n'a qu'une gamme limitée de scories avec des caractéristiques de fusion appropriées, tandis que le système binaire CaF2-CaO est utilisé dans les cas où un degré élevé de désulfuration est requis.

Cependant, son inconvénient est d'avoir une faible résistivité. Des teneurs élevées en CaO augmentent également le risque de rétention d'humidité ou d'absorption de H2. Une certaine quantité d'ajout de SiO2 dans le laitier ESR dans le cas du procédé ESR de type lingot d'étirage est importante pour améliorer les performances de lubrification, contrôler la teneur en Si et Al dans l'acier liquide et modifier les inclusions de type oxyde. En outre, l'ajout de SiO2 supprime la température de cristallisation des scories CaF2-Al2O3-CaO. De plus, le MgO et le SiO2 dans les scories contenant du CaF2 affectent la tension superficielle des scories.

Bien que CaF2 soit un composant crucial dans tout laitier ESR et qu'il diminue considérablement la température de fusion des systèmes de laitier, il est insoluble dans les phases d'oxyde. Les propriétés du laitier, telles que la conductivité électrique, la conductivité thermique, la densité, la viscosité et la tension superficielle jouent un rôle important dans l'efficacité de la fusion et de l'affinage des métaux. La résistivité du laitier affecte les caractéristiques de fonctionnement et l'économie du procédé ESR. Al2O3 augmente la résistivité du laitier et favorise une bonne génération de chaleur, permettant ainsi une réduction de la teneur en vrac du laitier, ce qui réduit également la perte de chaleur due à la zone de contact réduite entre le laitier et la paroi du moule.

Les scories sont parfois appelées scories «longues» et «courtes» lorsque la viscosité des scories est prise en compte. Les scories longues restent fluides sur une large gamme de températures et sont susceptibles de donner des peaux de scories minces et donc de bonnes surfaces de lingots. Les scories courtes deviennent rapidement visqueuses lors du refroidissement et sont susceptibles de donner des peaux de scories épaisses et des surfaces de lingot médiocres. Des teneurs élevées en CaF2 favorisent les scories courtes, tandis que les teneurs en SiO2 et MgO favorisent les scories longues.

Thermodynamique du procédé ESR

Dans le cas du processus ESR de l'acier dans une atmosphère d'air, des réactions chimiques ont lieu et modifient la composition chimique du lingot brut de coulée. Les niveaux de certains éléments, tels que le cobalt (Co), le nickel (Ni), le chrome (Cr), le molybdène (Mo), le tungstène (W) et le carbone (C) restent inchangés après la refusion. Cependant, la teneur en Si (silicium), O2 et S peut être modifiée de 10 % à 80 %, tandis que la teneur en Al et Ti (titane) peut varier en fonction des conditions de fusion (diminution ou augmentation). Par conséquent, certaines mesures doivent être prises pour éviter les pertes d'éléments. Ceci peut être réalisé en utilisant des variantes ESR spéciales. Une autre façon consiste à contrôler la composition du laitier par des ajouts réguliers au laitier, ce qui est souhaitable en raison des conditions de fusion constantes.

L'oxydation des éléments peut être empêchée par des scories de désoxydation lors du processus de fusion réalisé par des ajouts d'Al. Le potentiel O2 du laitier détermine la chimie du procédé ESR. Il affecte l'élimination du S et des inclusions non métalliques. O2 réagit avec certains éléments de l'acier et supprime la captation de H2. Dans le laitier, O2 est principalement sous forme combinée de FeO, MnO et SiO2. Pour déterminer la teneur en O2 dans l'acier, il est essentiel de trouver la relation entre FeO dans le laitier et l'O2 dans le lingot refondu. Cependant, en raison de la très faible solubilité de FeO dans les scories de CaF2, son activité est très élevée. La teneur en O2 peut être déterminée par les analyses thermodynamiques des réactions entre l'O2 et les composants actifs.

Si et Mn sont des éléments qui peuvent réagir avec l'O2 présent dans l'acier et issu du laitier. Lorsque Si est le désoxydant le plus puissant, la teneur en O2 de l'acier est déterminée par la teneur en Si. A température et teneur en Si constantes dans l'acier, la teneur en O2 de l'acier est plus élevée à une activité plus élevée du SiO2 dans le laitier, ou en abaissant la basicité du laitier. Les pertes d'Al dans le lingot refondu sont faibles, en particulier à forte teneur en Al2O3 dans le laitier. D'autre part, la présence d'Al2O3 dans le laitier réduit l'oxydation du Si. La réaction entre Si dans l'électrode et Al2O3 dans le laitier contrôle également l'oxydation de Al dans le lingot refondu. Par conséquent, la teneur en Al dans le lingot refondu dépend de la teneur en Al2O3 dans le laitier et de la teneur en Si dans l'électrode, de la température et de la composition chimique de l'acier.

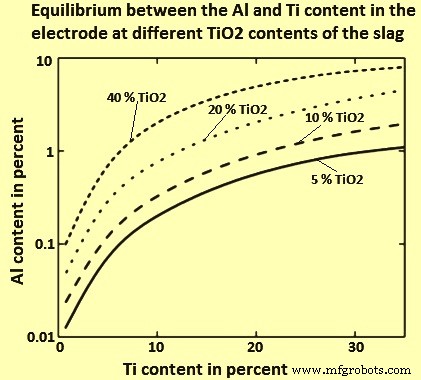

La teneur en Al dans le lingot refondu diminue lorsque des scories CaF2-Al2O3-CaO à teneur accrue en SiO2 sont utilisées. Lorsque Al est utilisé pour la désoxydation, jusqu'à 15 % de l'Al ajouté est transféré à l'acier liquide. La teneur en Ti dans l'acier refondu dépend de la teneur en Al et Ti dans l'électrode consommable, de la teneur en Al2O3 et TiO2 dans le laitier et du potentiel O2 dans la phase gazeuse au-dessus du laitier. L'équilibre entre la teneur en Al et Ti dans l'électrode à différentes teneurs en TiO2 du laitier est illustré à la figure 4. Pour la teneur donnée en Al dans l'électrode, la perte de Ti peut être minimisée par l'ajout de TiO2 au laitier. À des teneurs élevées en Al, le TiO2 dans le laitier est réduit par l'Al et, par conséquent, Al régule également le rapport Ti/TiO2.

Fig 4 Équilibre entre la teneur en Al et Ti dans l'électrode à différentes teneurs en TiO2 dans le laitier

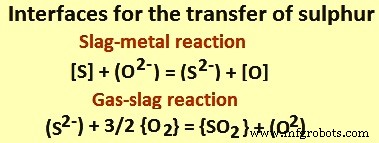

Dans les premiers stades du développement du processus ESR, l'élimination de S a été considérée comme l'un des principaux objectifs. Le taux de désulfuration augmente avec la basicité du laitier. Le transfert de S a lieu principalement à deux interfaces, selon les deux réactions à savoir (i) réaction laitier/métal, et (ii) réaction gaz/laitier (Fig 5).

Fig 5 Interfaces pour le transfert de soufre

Une analyse thermodynamique des réactions données sur la figure 5 montre que la désulfuration est liée à (i) la concentration en ions O2 dans le laitier, (ii) la pression partielle d'O2 dans la phase gazeuse, et (iii) la composition chimique de l'acier. Le transfert de S de l'acier vers le laitier est favorisé par la basicité élevée du laitier et la faible concentration d'O2 dans l'acier. D'autre part, le transfert de S du laitier vers le gaz est favorisé par une forte pression partielle d'O2 dans l'atmosphère et la faible basicité du laitier. La capacité du laitier à prendre du S est définie en fonction de sa capacité en S. La capacité en S du système CaF2-CaO-Al2O3 augmente à mesure que la teneur en CaF2 augmente et en augmentant la quantité de CaO jusqu'à la limite de saturation.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

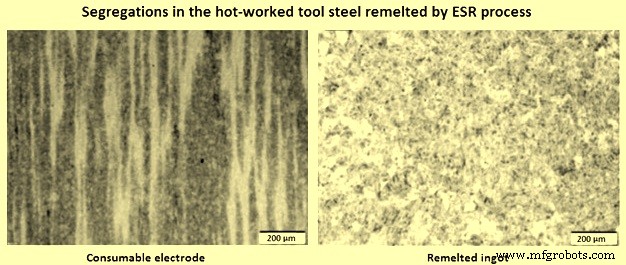

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Processus de fabrication

- Processus de moulage par injection

- Qu'est-ce que le taraudage CNC ?

- Processus de traitement thermique de l'acier

- Comprendre le processus de soudage par friction

- Comprendre le processus de soudage au gaz

- Comprendre le processus de soudure

- Comprendre le processus d'extrusion

- Comprendre les processus d'usinage non traditionnels

- Comprendre le processus d'usinage conventionnel