Revêtement époxy lié par fusion de l'acier

Revêtement époxy lié par fusion d'acier

Le revêtement époxy lié par fusion (FBE) des matériaux en acier est un revêtement époxy thermodurcissable en poudre monocomposant sans apprêt, conçu pour fournir une protection maximale contre la corrosion à l'acier du substrat. Il s'agit d'un revêtement de poudre protectrice thermodurcissable à durcissement très rapide qui utilise la chaleur pour faire fondre et faire adhérer le matériau de revêtement au substrat en acier. Il est basé sur des résines époxy et des durcisseurs spécialement sélectionnés. L'époxy est formulé afin de répondre aux spécifications liées à la protection de l'acier en tant que revêtement anti-corrosion. Les revêtements FBE thermodurcissables sont composés à 100 % de solides constitués de matériaux thermodurcissables qui permettent d'obtenir une forte adhérence à la surface métallique à la suite d'une réaction chimique générée par la chaleur. Les revêtements FBE peuvent être appliqués par lit fluidisé, flocage (pulvérisation pneumatique) ou pulvérisation électrostatique.

Le revêtement FBE est largement utilisé pour le revêtement de tuyaux en acier, de raccords de tuyauterie, de pompes et de vannes utilisés pour la transmission de pétrole, de gaz, de lisier et d'eau. Les produits revêtus FBE typiques sont illustrés à la figure 1. Le revêtement FBE est utilisé pour les canalisations souterraines depuis les années 1960. Il a de bons antécédents pour les applications de tuyauterie souterraine. Il est également utilisé pour le revêtement des barres d'armature en acier utilisées dans la construction de ponts, de routes et de bâtiments pour aider à prévenir la corrosion lorsqu'elles sont encastrées dans le béton.

Fig 1 Produits revêtus FBE

Les caractéristiques et avantages des revêtements FBE incluent (i) la protection contre la corrosion dans les environnements difficiles, (ii) une application productive grâce à un durcissement rapide, (iii) ne s'affaisse pas, n'a pas de fluage à froid et ne se ramollit pas au stockage, permettant ainsi une longue durée stockage, (iv) a un poids léger, (v) a une bonne résistance chimique, (vi) est respectueux de l'environnement car il n'y a pas de composés organiques volatils (COV), (vii) résiste au décollement cathodique, (viii) a une adhérence et une ténacité élevées, et (ix) peuvent être facilement réparés.

Le système de revêtement FBE est un système de revêtement activé par la chaleur et durci chimiquement qui est appliqué sur un matériau en acier préchauffé à revêtir. La formulation typique des revêtements FBE se compose d'une résine époxy, d'un agent de durcissement, d'un catalyseur, d'un accélérateur, d'un pigment de renforcement et d'agents de contrôle qui régulent l'écoulement et la stabilité. Dans le revêtement FBE, la catégorie de résine est une résine de type «époxy». La perméabilité, la dureté, la couleur, l'épaisseur, la résistance au gougeage, etc. et d'autres caractéristiques sont contrôlées par ces composants. La plage d'épaisseur de revêtement standard des revêtements FBE est comprise entre 250 micromètres et 500 micromètres et peut varier en fonction des conditions de service. La poudre fondue devient un revêtement solide en quelques secondes après l'application du revêtement. Les revêtements FBE sont normalement utilisés en conjonction avec la protection cathodique. Dans la plupart des cas, les zones décollées sous le revêtement FBE sont protégées par une protection cathodique.

Matériaux de revêtement FBE

Les revêtements FBE sont des revêtements polymères thermodurcissables. Le nom «époxy fusion-bond» est dû à la réticulation de la résine et à la méthode d'application, qui est différente d'une peinture conventionnelle. Les composants de résine et de durcisseur dans le stock de poudre sèche FBE ne réagissent pas dans des conditions de stockage normales. Aux températures d'application de revêtement typiques, qui sont généralement dans la plage de 180°C à 250°C, le contenu de la poudre fond et se transforme en une forme liquide. Le film FBE liquide mouille et s'écoule sur la surface en acier sur laquelle il est appliqué, et devient rapidement un revêtement solide par réticulation chimique, assistée par la chaleur. Ce processus est connu sous le nom de liaison par fusion. La réaction chimique de réticulation qui se produit dans ce cas est irréversible. Une fois le durcissement effectué, le revêtement ne peut en aucun cas retrouver sa forme d'origine. L'application d'un chauffage supplémentaire ne fait pas non plus fondre le revêtement et il est donc connu sous le nom de revêtement thermodurcissable.

De nouvelles technologies sont en développement continu pour optimiser les propriétés des revêtements FBE afin d'améliorer l'utilité du revêtement. Le rapport stoechiométrique doit être contrôlé par l'équilibre entre le groupe de durcissement et le groupe époxy. Par exemple, l'augmentation du niveau d'agent de durcissement peut réduire la densité de réticulation et augmenter la flexibilité, tout en diminuant la résistance chimique.

La résistance aux chocs ou la dureté est fonction de la densité de réticulation. Des densités plus élevées peuvent être obtenues en utilisant des agents de durcissement de faible poids moléculaire qui présentent des structures étroitement réticulées. L'ajout de diluants non réactifs peut interférer avec cette structure, offrant au produit final plus de flexibilité mais moins de ténacité.

L'adhérence mécanique est la force de préhension qui résulte de la rugosité du substrat en acier (c'est-à-dire les pics et les creux). Passer d'un profil de surface rond à un profil anguleux et augmenter la profondeur des vallées peut améliorer ce type d'adhérence. L'adhérence polaire est la liaison hydrogène qui se produit entre le substrat en acier et le revêtement époxy.

Des liaisons chimiques sont formées par partage d'électrons par des groupes sur le substrat en acier et la résine époxy. Ces liaisons sont de loin les plus fortes et contribuent le plus à l'adhésion. Des groupes tels que l'azote et l'oxygène peuvent se lier au fer et à la silice.

Revêtement FBE et corrosion

Les revêtements FBE réduisent généralement la corrosion d'un substrat en acier soumis à un électrolyte de deux manières, à savoir (i) ils agissent comme une couche de barrière physique pour contrôler la pénétration d'espèces nocives, et (ii) ils peuvent servir de réservoir pour les inhibiteurs de corrosion pour aide la surface de l'acier à résister aux attaques d'espèces agressives telles que les anions chlorure.

Le revêtement FBE fournit une barrière physique et empêche ainsi le substrat en acier du contact de l'humidité, de l'oxygène et des ions chlorure. En plus d'être un revêtement diélectrique, le revêtement FBE résiste au flux d'électrons et d'ions entre le métal et l'électrolyte, empêchant ainsi le transfert de charge entre l'anode et la cathode.

Le contrôle de la corrosion du revêtement FBE est fonction de la capacité du revêtement à fournir une barrière contre l'eau, l'oxygène, le chlorure et d'autres éléments agressifs qui empêchent la perméation à travers le film de revêtement d'attaquer le substrat en acier. Il existe des propriétés critiques requises pour la protection contre la corrosion dans les revêtements FBE, notamment l'adhérence et la capacité de mouillage à l'acier revêtu. La réduction de la force adhésive augmente la vitesse du processus de délaminage. Une étude sur le délaminage des revêtements FBE dans un environnement de solution interstitielle simulée a suggéré le mécanisme de délaminage indiqué ci-dessous.

- Le temps de retard avant le début du processus de délaminage observable peut être fonction de la pénétration de l'eau à travers le revêtement FBE jusqu'à la région revêtement/substrat interfacial ou interphasique.

- Le délaminage du revêtement FBE du substrat en acier est principalement causé par les ions hydroxyle.

- Le taux de délaminage FBE est contrôlé par des processus de transport depuis un pore dans le revêtement et le long de l'interface revêtement/substrat délaminé jusqu'au front de décollement.

- La localisation de l'échec de l'adhérence du revêtement se situe dans la région revêtement/substrat interfacial ou interphasique.

- Le taux de délaminage FBE dans des conditions quasi passives est contrôlé par la migration des ions hydroxyle de la solution externe en vrac vers le front de décollement revêtement/substrat.

- Le taux de délaminage FBE dans des conditions de corrosion sous film est contrôlé par le mouvement des cations hydratés vers le site de la cathode.

Processus d'application des revêtements FBE

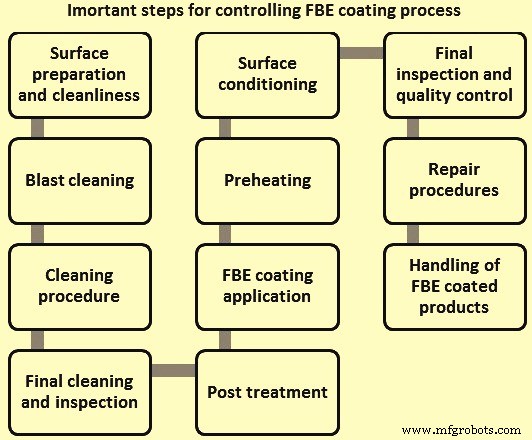

Les étapes importantes qui doivent être contrôlées au cours du processus de revêtements FBE (Fig 2) comprennent (i) la préparation et la propreté de la surface, (ii) le nettoyage au jet, (iii) la procédure de nettoyage, (iv) le nettoyage final et l'inspection, (v) conditionnement de surface, (vi) préchauffage, (vii) application de revêtement FBE, (viii) post-traitement, (ix) inspection finale et contrôle qualité, (x) procédures de réparation, (xi) manipulation du produit revêtu de FBE. Le temps total écoulé entre les activités de préparation de surface comprenant les étapes (i) à (v) doit être réduit au minimum pour éviter la formation d'oxydes sur la surface. L'oxydation de l'acier avant le revêtement sous l'une de ses formes apparentes n'est pas acceptable. La formation visuelle de tels oxydes entraîne la répétition des activités de préparation de surface pour l'acier avant le revêtement.

Fig 2 Étapes importantes pour contrôler le processus de revêtement FBE

Préparation et propreté des surfaces – Une attention particulière au nettoyage et à la préparation de la surface du substrat en acier avant le nettoyage abrasif a un effet considérable sur la qualité finale du revêtement FBE fini. Les éléments de base du pré-nettoyage sont (i) l'élimination des contaminants de surface, (ii) le desserrage de la calamine (sur l'acier nouvellement laminé) et (iii) l'élimination du givre et de l'humidité.

L'acier à revêtir de FBE peut être contaminé par des sels, de la graisse, de l'huile et d'autres matières nocives. Ces contaminations de surface visibles et non visibles du matériau en acier peuvent avoir lieu pendant le transport, la manutention et le stockage. Il est important que tous ces contaminants soient éliminés avant la première étape de nettoyage abrasif. Le fait de ne pas éliminer les contaminants peut entraîner une contamination du support abrasif, ce qui entraîne une mauvaise performance du revêtement FBE appliqué ultérieurement. Les sels profondément incrustés et certains contaminants organiques, s'ils ne sont pas complètement éliminés, provoquent des défauts d'adhérence et des problèmes de formation de film. Par conséquent, ces matériaux doivent être éliminés par nettoyage au solvant ou par lavage au détergent ou nettoyage à la vapeur. Aucun résidu pouvant affecter l'adhérence ne doit être laissé sur la surface de l'acier. Il est souhaitable de préchauffer le matériau en acier avant le décapage à une température supérieure d'au moins 5 degrés au point de rosée.

Grenaillage – Le but du nettoyage par sablage abrasif est d'obtenir une surface propre, ayant un profil de surface angulaire avec une profondeur de profil moyenne comprise entre 50 micromètres et 100 micromètres. La surface doit être nettoyée à un minimum de finition « presque métal blanc ». Ceci peut être réalisé plus efficacement avec un équipement de sablage de type centrifuge utilisant des grains d'acier comme média abrasif. Les résidus abrasifs doivent être éliminés à l'air comprimé ou par tout autre moyen approprié. Le mélange abrasif de travail doit être maintenu exempt de contaminants. Le grain d'acier doit avoir une dureté de 50 Rockwell C à 60 Rockwell C. La dureté des particules et la distribution granulométrique du grain d'acier utilisé doivent être continuellement contrôlées par tamisage pour assurer le profil de surface après le nettoyage. Pour une finition de surface constante, un mélange de travail stabilisé doit être maintenu par de petits ajouts fréquents de nouvel abrasif en fonction de la consommation, les ajouts importants peu fréquents devant être évités.

Procédure de nettoyage – S'il y a deux chambres de sablage disponibles, la grenaille peut être utilisée dans la première chambre pour le pré-nettoyage et le sablage dans la seconde chambre. Il n'est pas souhaitable de mélanger la grenaille et le gravier dans la même chambre. Lorsqu'une seule unité de grenaillage est en fonctionnement, il est souhaitable d'utiliser uniquement du grain d'acier.

La première étape de nettoyage consiste à établir la propreté de base. Il découvre également les défauts matériels tels que les éclats, les bavures, les lamelles, les croûtes et les entailles. Le meulage au disque ou d'autres méthodes appropriées doivent être utilisées pour corriger ces défauts. Si des défauts graves existent, le matériau en acier doit être rejeté à ce stade.

L'étape suivante est un deuxième processus de nettoyage abrasif utilisant du grain d'acier comme moyen, ayant une dureté de 50 Rockwell C à 60 Rockwell C. Le but principal de cette étape est d'obtenir la propreté finale souhaitée et le profil d'ancrage souhaité. Souvent, seul un léger sablage est nécessaire pour obtenir les meilleures performances, si la première étape a été effectuée efficacement. Quel que soit le type d'opération, il est important que les roues centrifuges aient une puissance suffisante et soient correctement positionnées pour obtenir un nettoyage efficace et de haute qualité. Les résidus abrasifs doivent être éliminés avec de l'air comprimé ou par d'autres moyens appropriés. Un abrasif de bonne qualité doit être utilisé et réapprovisionné régulièrement pour assurer un mélange de travail équilibré.

Nettoyage final et inspection – Après le nettoyage à l'abrasif et avant le revêtement, la surface à revêtir doit être soigneusement inspectée pour détecter les défauts métalliques susceptibles d'affecter l'application du revêtement, c'est-à-dire les croûtes, les éclats, les gouges ou les stratifications. Toutes les poussières abrasives doivent être éliminées, généralement par aspirateur ou lame d'air et le niveau de propreté est vérifié périodiquement en appuyant un ruban adhésif transparent sur la surface en acier et en examinant le dessous pour les particules de saleté. Il est très important que le profil d'ancrage requis soit atteint. Le profil doit être anguleux mais ne doit pas avoir de « contre-dépouilles » qui peuvent résulter d'un sablage excessif, d'un mauvais abrasif ou d'un mauvais positionnement des roues centrifuges. Toutes les opérations de revêtement FBE nécessitent une qualité de sablage « proche du métal blanc ». Dans la plupart des cas, un opérateur qualifié peut reconnaître visuellement la norme requise à l'aide de normes visuelles.

Conditionnement de surface – Parfois, il est nécessaire d'utiliser un prétraitement chimique sur la surface de l'acier. Ceci est nécessaire en raison de la présence de sels solubles restant sur la surface de l'acier. Le prétraitement chimique a pour avantage secondaire de laver les résidus de poussière. Une solution d'acide phosphorique faible dans l'eau s'est avérée efficace. Il est très important et critique pour le succès de ce prétraitement que l'acide restant soit éliminé par un rinçage complet à l'eau immédiatement après le traitement. L'eau de rinçage doit être soit de qualité osmose inverse (OI), soit de l'eau déminéralisée.

Le lavage à l'acide est obligatoire si l'acier a été soumis à une attaque de corrosion en présence d'ions chlorure ou sulfate avant le traitement à l'usine de revêtement. Une cause fréquente en est l'exposition à l'eau salée lors du stockage de l'acier dans la zone côtière ou dans une atmosphère contenant du SO2 ou du CO2 industriel, ou en raison du transport maritime de l'acier de l'aciérie à l'usine de revêtement. Dans ces conditions, des sels ferreux se forment et ils sont retenus à la surface de l'acier, en particulier dans les fosses, même après un nettoyage abrasif normal.

Un bon test pour établir la présence de sels ferreux consiste à utiliser des tests de ferricyanure de potassium ou de phénanthroline. Tout acier présentant des présences de sels ferreux doit être traité de manière appropriée. Un traitement de surface approprié garantit que la surface de l'acier est exempte de contaminants nocifs provenant du transport ou des opérations de l'usine de revêtement. Une amélioration supplémentaire des performances du revêtement peut être obtenue en traitant les surfaces d'acier propres avec une solution de chromate avant le préchauffage final. Une solution de chromate dans l'eau est appliquée en étalant la solution uniformément sur la surface de l'acier. L'étalement de la solution se fait avec une « raclette » en caoutchouc ou une brosse. Si le processus est bien contrôlé, il n'y a pas de matériau de ruissellement. Il est important que tous les déchets soient collectés pour une élimination appropriée, conformément aux réglementations locales.

Préchauffage

Le chauffage correct de l'acier est l'une des étapes les plus importantes dans l'application réussie des revêtements FBE. L'acier doit atteindre la température d'application appropriée recommandée par le fournisseur de matériau de revêtement FBE pour obtenir les performances optimales du revêtement FBE. La température de préchauffage peut varier selon la qualité du matériau. A aucun moment la température du métal ne doit dépasser 275°C car cela peut provoquer des défauts métallurgiques ou de surface. Un fort bleuissement ou assombrissement de la surface de l'acier est une indication d'un échauffement excessif. Avec l'introduction d'aciers de haute qualité, il existe d'autres restrictions sur la température de chauffage maximale.

Les sources de chaleur acceptables sont (i) la chaleur rayonnante au gaz, (ii) la flamme directe au gaz et (iii) l'induction électrique. Il est important que les systèmes de chauffage au gaz soient bien réglés afin que les produits de la combustion incomplète du combustible ne se déposent pas sur la surface de l'acier. L'atmosphère du four doit être telle que la surface d'acier propre ne soit pas contaminée. Avec le chauffage par induction, il est important que la fréquence appropriée soit utilisée pour assurer un chauffage en profondeur. Un échauffement intense de la peau est à éviter. Plusieurs bobines d'induction sont normalement nécessaires pour un chauffage stable, en particulier dans le cas de matériaux en acier épais.

La température uniforme de l'acier aux niveaux spécifiés doit être maintenue pour obtenir les meilleurs résultats. La température doit être contrôlée à l'entrée de la chambre de revêtement. Les bâtons de température (Tempilstiks) sont les plus couramment utilisés et peuvent être très efficaces lorsqu'ils sont utilisés par des opérateurs expérimentés. Le pyromètre infrarouge est un outil de contrôle satisfaisant, mais il nécessite un étalonnage régulier pour garantir la précision de la mesure.

Application de revêtement FBE

L'application de la poudre de revêtement FBE est mieux réalisée par pulvérisation électrostatique avec des pistolets de pulvérisation. Il est important d'utiliser une alimentation en poudre fluidisante et un système de récupération approprié. Le nombre de pistolets d'application utilisés peut varier en fonction de l'épaisseur de film requise et des dimensions du matériau en acier. Lorsque les pistolets sont correctement configurés, il y a normalement relativement peu de surpulvérisation dans la chambre à poudre. Les points importants à considérer sont (i) le matériau en acier doit être bien mis à la terre pendant tout son parcours dans la chambre de revêtement, (ii) une charge appropriée sur la poudre pulvérisée doit être maintenue (généralement dans la plage de 50 kV à 100 kV ), et (iii) les pistolets de pulvérisation doivent être positionnés de manière appropriée dans la chambre de revêtement pour donner un dépôt de poudre uniforme.

Les pistolets de pulvérisation doivent être à une distance suffisante de la surface du matériau en acier pour utiliser de manière optimale les propriétés électrostatiques et donner un minimum de surpulvérisation. Cette distance est susceptible d'être de 125 mm à 250 mm à partir de la surface du matériau en acier et dépend, dans une certaine mesure, de la pression nécessaire pour transporter uniformément la poudre à travers la ligne. Au départ, les pistolets de pulvérisation sont positionnés à une distance de 200 mm du matériau en acier. Ensuite, l'ajustement est effectué en fonction des exigences d'épaisseur de film, de la taille du matériau en acier et de la vitesse de la ligne.

Le tuyau de distribution de poudre doit être d'un diamètre approprié (généralement 12 mm ou plus) et la longueur doit être aussi courte que possible avec des restrictions minimales entre les pistolets de pulvérisation et le lit fluidisé. L'effet de gravité sur le flux de poudre à travers le tuyau doit être évité en acheminant soigneusement le tuyau d'alimentation. Des réglages incorrects peuvent également entraîner le problème plus grave du colmatage du pistolet de pulvérisation. Cela peut également être dû au fait que les pistolets de pulvérisation sont trop près de la surface chaude ou que la surpulvérisation partiellement durcie pénètre dans les diffuseurs. Une conception et une sélection appropriées des diffuseurs peuvent minimiser les problèmes.

Le meilleur positionnement des pistolets de pulvérisation est sur le côté du matériau en acier en rotation avec la surface en acier se déplaçant vers le haut. Cela minimise les effets néfastes de la chaleur rayonnante et du colmatage du pistolet. Le taux de dépôt doit être ajusté pour donner une accumulation régulière du film requis et ne pas inonder le matériau en acier. Un test doit être effectué pour mesurer le débit de poudre nécessaire pour une taille et une vitesse de matériau données. Ces informations peuvent être utilisées pour déterminer l'efficacité du dépôt et l'efficacité des réglages de l'équipement.

Il est important que l'air utilisé dans la chambre de revêtement et les systèmes de support soit sec et propre. L'humidité peut causer à la fois des problèmes de dépôt et des défauts de revêtement tels que la porosité et les piqûres. De graves problèmes peuvent résulter d'un air contaminé par de l'huile. En plus de provoquer des défauts de revêtement, la contamination par l'huile est une cause majeure de fusion par impact, ce qui peut provoquer un colmatage du système et des modèles de pulvérisation erratiques. Une porosité excessive peut également être causée par un taux de dépôt de poudre élevé. Une charge électrostatique excessive doit également être évitée car cela peut provoquer une contre-ionisation et d'éventuels défauts du film. Un mauvais positionnement peut entraîner des spirales ou des rayures sur la surface.

Un tamis de taille 60 mesh ou 80 mesh est souhaitable dans les systèmes de récupération pour l'élimination des particules surdimensionnées. Pour le tamisage d'une nouvelle poudre, un tamis de 50 mesh ou de 60 mesh est plus souhaitable. Des séparateurs magnétiques doivent être utilisés dans le système d'alimentation en poudre pour aider à éliminer les contaminants métalliques. La chambre de revêtement doit être équipée de systèmes de détection d'incendie et d'explosion appropriés.

Post-traitement – Pour obtenir des propriétés mécaniques et protectrices optimales, la trempe doit avoir lieu après le durcissement complet du revêtement. Le temps minimum requis dépend de la température de préchauffage et de la taille du matériau. Le mouillage des roues de transport pour minimiser le "suivi" doit être fait.

Inspection finale et contrôle qualité – Un contrôle exhaustif et une coordination avec les autres étapes d'application sont nécessaires pour un revêtement de qualité. L'inspection doit être considérée comme faisant partie de l'opération de contrôle du processus et pas seulement comme un point de décision pour l'approbation ou le rejet des revêtements. Si chaque étape de traitement est effectuée correctement, un revêtement de haute qualité est assuré. Les tests de contrôle de qualité réguliers à effectuer lors de l'application incluent l'épaisseur du film, la détection des vacances et le durcissement.

Le durcissement de la couche époxy est généralement évalué par un test de frottement MEK (un test de frottement de résistance aux solvants) pour une évaluation en ligne rapide et confirmé par une évaluation DSC (colorimètre à balayage différentiel) de la température de transition vitreuse. Des tests à plus long terme sont également effectués périodiquement pour s'assurer que le système fonctionne de manière optimale. Ceux-ci incluent, mais ne sont pas limités à (i) le trempage dans l'eau chaude, (ii) le test d'impact, (iii) le test de décollement cathodique et (iv) le test de flexibilité

Procédures de réparation – Tous les défauts de revêtement constatés lors de l'inspection doivent être réparés. Lorsque l'acier est exposé, il doit être réparé à l'aide d'un composé de réparation époxy bi-composant 100 % solides. Les patchs thermoplastiques ne doivent pas être utilisés.

Les piqûres (défauts de moins de 1 mm de diamètre) ne nécessitent plus de préparation de surface. Le matériel à réparer doit être nettoyé pour éliminer toutes les salissures et les revêtements endommagés ou décollés. Les bords du revêtement d'origine doivent être abrasés autour de la zone à enduire de 15 mm à 25 mm à partir du trou d'épingle et toute la poussière doit être essuyée avant d'appliquer le revêtement de patch. Les fichiers ne doivent pas être utilisés.

Les grandes vacances (jusqu'à une taille maximale de 80 mm) nécessitent une préparation de surface de l'acier. Tout métal exposé doit être traité pour éliminer les contaminants tels que les produits de corrosion, les sels, la saleté, etc., à l'aide d'un jet abrasif ou d'autres moyens. Le revêtement FBE doit également être abrasé autour des zones à enduire de 15 mm à 25 mm du bord de la fête et toute la poussière doit être enlevée avant d'appliquer le revêtement de patch. Le revêtement de patch doit être appliqué selon les recommandations du fournisseur de matériau de revêtement FBE sur une épaisseur minimale de 0,65 mm avec un chevauchement avec le revêtement anti-bruit existant d'au moins 25 mm.

Les zones fraîchement enduites doivent pouvoir durcir complètement conformément aux spécifications du fournisseur de matériau de revêtement FBE avant de manipuler ces zones. Après durcissement, tous les patchs doivent être inspectés visuellement et jeep avec une électrode baguette de fines moustaches en laiton à une tension d'au moins 4000 volts/mm et testés pour l'adhérence en soulevant un couteau. L'utilisation d'un détecteur d'éponge humide réglé sur les paramètres recommandés par le fournisseur de revêtement FBE est également acceptable. Le matériau réparé doit être exempt de vacances et ne doit pas se décoller lorsqu'il est soulevé avec un couteau.

Manipulation du produit revêtu FBE – Une manipulation soigneuse de l'acier revêtu est nécessaire pour éviter des dommages mécaniques lors de l'empilage, du chargement, du transport, du cordage et de l'abaissement. Toutes les flèches, crochets, pinces, fourches, supports et patins utilisés pour la manutention ou le stockage de matériaux revêtus doivent être conçus et entretenus de manière à éviter tout dommage au matériau ou au revêtement Les exigences de base sont (i) toutes les points de contact de la manutention doivent être rembourrés et un palonnier de répartition de charge doit être utilisé pour le levage du matériau en acier revêtu, (ii) des séparateurs doivent être utilisés lors de l'empilage, (iii) le matériau en acier revêtu doit toujours être levé et non traîné, et (iv) le claquement des extrémités du matériau doit être évité.

Avantages et inconvénients des revêtements FBE

Les avantages du revêtement FBE comprennent (i) puisque le revêtement est effectué sur les lignes de revêtement, un meilleur contrôle de la qualité est obtenu, (ii) le processus donne une épaisseur de revêtement uniforme, (iii) il y a une bonne liaison du revêtement avec l'acier comme FBE a très bonnes propriétés adhésives, (iv) en raison de la flexibilité, le revêtement n'est pas endommagé lorsque le matériau en acier droit est plié pendant la fabrication sur un mandrin spécial, (v) le revêtement FBE agit comme isolant pour les cellules électrochimiques et offre une protection barrière à l'acier qui empêche les ions chlorure de le traverser, (vi) il existe des critères bien établis pour l'acceptation du revêtement FBE dans différentes normes, et (vii) les barres de revêtement FBE offrent une protection contre la corrosion très efficace aux matériaux en acier.

Les inconvénients du revêtement FBE sur les matériaux en acier sont (i) il y a une réduction de la force de liaison entre le matériau revêtu et le béton en cas de revêtement FBE sur les barres d'armature, (ii) comme la technologie est basée sur l'usine, il y a besoin d'une double manipulation et transport des matériaux en acier, (iii) la manipulation des matériaux revêtus doit être effectuée avec le plus grand soin pour éviter d'endommager le revêtement, (iv) la performance des matériaux revêtus FBE dépend fortement du moindre défaut dans le revêtement depuis le rapiéçage dans le la zone défectueuse n'est pas toujours efficace, (v) même un petit dommage dans le revêtement peut initier une corrosion dans un environnement sévère, lorsque le revêtement n'a pas de protection cathodique et que, de ce fait, des cellules de corrosion sont installées dans la zone endommagée du matériau, ce qui conduit à premier délaminage du revêtement FBE puis rouille, (vi) étant un revêtement de type barrière, il facilite la corrosion localisée par piqûres à travers les trous d'épingle, (vii) le matériau revêtu de FBE subit une dégradation à long terme exp osure à la lumière du soleil, et (viii) les barres d'armature revêtues de FBE présentent généralement une faible résistance aux alcalis.

Processus de fabrication