Séparation par gravité et enrichissement du minerai

Séparation par gravité et enrichissement du minerai

La séparation par gravité est la plus ancienne technique connue d'enrichissement du minerai et est largement pratiquée dans la « Nature ». La première utilisation humaine enregistrée de la séparation par gravité était la récupération de l'or par battage du Haut-Nil par les anciens Égyptiens, datant de 1900 avant notre ère.

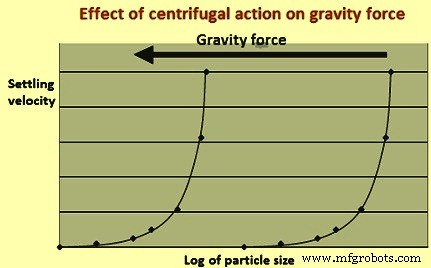

La séparation par gravité est un processus physique qui consiste en la séparation de différents types de minéraux dans le minerai les uns des autres en fonction des différences de leurs gravités spécifiques en utilisant la force de gravité, qui peut être influencée par une ou plusieurs autres forces telles que la force centrifuge, résistance au mouvement d'un fluide (p. L'effet de l'action centrifuge sur la force de gravité est donné à la figure 1. On peut voir qu'à mesure que la force de gravité augmente, la vitesse de sédimentation des particules plus petites devient plus élevée.

Fig 1 Effet de la force centrifuge sur la force de gravité

La séparation de la particule de minerai par gravité dépend de deux facteurs, à savoir (i) le taux de sédimentation des particules, et (ii) la différence de gravité spécifique par rapport au milieu dans lequel elles sont séparées, cela donne un taux de sédimentation différentiel et a été appelé "critère de concentration". Le taux de sédimentation d'une particule est dicté par la "loi de Stoke" et est égal à kd2g(Ds-Df), où k est une constante, d est le diamètre de la particule, g est la force de gravité et Ds est la gravité spécifique du solide et Df est la gravité spécifique du milieu fluide.

Les "critères de concentration" (CC) donnent une idée de la possibilité de séparation de deux particules de minerai et peuvent être exprimés par (Dh-Df)/(Dg-Df) où Dh est la gravité spécifique du composant le plus lourd du minerai, Df est la gravité spécifique du milieu fluide, et Dg est la gravité spécifique du composant le plus léger du minerai. Généralement, lorsque le quotient est supérieur à 2,5 (qu'il soit positif ou négatif), la séparation par gravité est relativement facile. Avec une diminution de la valeur du quotient, l'efficacité de la séparation diminue et en dessous de 1,25, la séparation gravitaire n'est pas réalisable.

Il existe plusieurs types de méthodes de séparation par gravité. Les principales de ces méthodes sont (i) le gabarit, (ii) les écluses pincées, (iii) les spirales, (iv) les tables à secousses, (v) le séparateur de particules fines tel que le séparateur multi-gravité (MGS) et (vi) la gravité/le dimensionnement tels que comme hydrosizers et hydrocyclones.

La méthode de séparation par jigging a été décrite dans un autre article sous le lien http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Écluses pincées

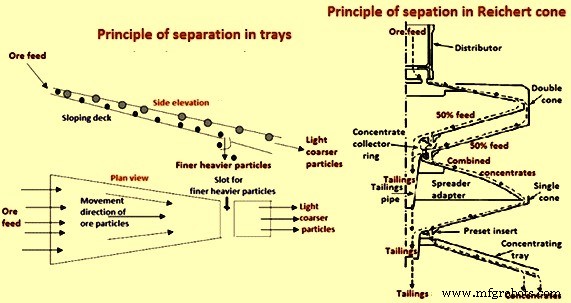

Les séparateurs par gravité de type écluse pincée étaient populaires à certains endroits jusqu'à l'introduction de la nouvelle génération de spirales. L'écluse pincée est essentiellement une pente inclinée, sur laquelle une boue contenant des particules de différentes densités est amenée à s'écouler. En raison de l'apparition des forces gravitationnelles et de frottement et d'un rétrécissement du pont d'écluse (pincement), une ségrégation se produit avec les particules plus fines et plus lourdes migrant vers le bas du film en écoulement et les particules plus légères et plus grossières vers le haut. Au moyen d'une fente (prise de concentré) près de l'extrémité de l'écluse, les fines particules lourdes sont retirées du flux de particules légères plus grossières, qui passe au-dessus de la fente et se décharge à la fin. Il existe deux types d'écluses pincées, à savoir (i) les plateaux et (ii) le cône de Reichert. Les principes de fonctionnement en plateaux et cône Reichert sont illustrés à la Fig 2.

Fig 2 Principes de séparation en plateaux et cône de Reichert

Les plateaux sont entrés en service en premier et ont plusieurs variantes. Ils se composent normalement de plusieurs points d'alimentation par unité, avec plusieurs étapes (par exemple, dégrossissage/nettoyage/récupération) dans chaque unité. Les avantages des plateaux incluent (i) l'ouverture pour l'inspection visuelle, le réglage et le nettoyage, et (ii) une densité d'alimentation élevée (63 % de solides) si bien qu'un pompage à faible volume est nécessaire. Les inconvénients comprennent (i) la lourdeur en raison de l'encombrement important, (ii) le faible taux de valorisation (généralement 3:1), (iii) la gravité spécifique contrôlée de l'alimentation est nécessaire, (iv) la faible récupération des fines, (v) les besoins en alimentation criblage, (vi) faible tolérance aux boues, (vii) il existe plusieurs points d'alimentation et surfaces de séparation, et (viii) nécessite de l'eau de lavage pour le contrôle de la densité pendant les étapes de nettoyage.

Les cônes Reichert sont essentiellement une version améliorée des plateaux. Ils sont en forme de cône avec un seul point d'alimentation central. Généralement, ils contiennent plusieurs étages montés verticalement les uns au-dessus des autres. Les configurations les plus courantes sont (i) 4DS (quatre étages doubles/simples) et (ii) 2DSS.DS (deux étages doubles/simples/simples plus un étage double/simple), le premier est utilisé comme dégrossisseur tandis que le seconde que les nettoyeurs. Les variables de processus sont (i) le débit d'alimentation (un débit accru réduit les performances au-dessus d'un optimum), (ii) la densité d'alimentation (doit être maintenue entre 60 % et 63 % de solides, sinon la récupération ou la qualité souffre), et (iii) les paramètres d'insertion (plage de 1 à 9 avec une ouverture croissante, la récupération est plus importante mais la note diminue). Les avantages sont (i) une capacité élevée pour la surface au sol et (ii) une densité d'alimentation élevée (63 % de solides), donc un faible volume de pompage nécessaire. Les inconvénients sont (i) un faible taux de valorisation (généralement 3:1), (ii) une gravité spécifique contrôlée de l'alimentation est nécessaire, (iii) une faible récupération des fines, (iv) l'alimentation nécessite un criblage, (v) une faible tolérance aux boues , (vi) les surfaces de séparation inférieures des cônes ne sont pas visibles ou facilement accessibles, et (vii) ont besoin d'eau de lavage pour contrôler la densité pendant les étapes de nettoyage.

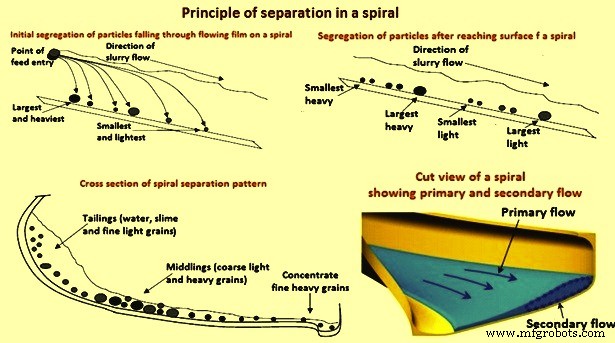

Spirales

Les concentrateurs à spirale sont utilisés dans le traitement de minerais composés de minéraux de différentes gravités spécifiques. Il se compose d'équipements avec séparation de film fluide. Il s'agit essentiellement d'une goulotte inclinée avec une section complexe enroulée autour d'une colonne centrale. Le principe est qu'une combinaison de forces gravitationnelles et centrifuges agissant sur des particules de gravités spécifiques différentes provoque la ségrégation des particules fines plus lourdes et des particules grossières légères (Fig 3). Ces forces sont plus importantes que dans le cône et, couplées à la densité de boue plus faible normalement utilisée, produisent un taux de valorisation supérieur à celui de l'écluse pincée (typiquement 5:1) et une meilleure récupération des fines. Les spirales sont faites avec des pentes de pente variable, l'angle affectant la densité de séparation, mais ayant peu d'effet sur la qualité et la récupération du concentré.

Une unité en spirale est composée d'un canal profilé balayé en hélice autour d'un poteau central créant une auge en spirale. Les spirales couramment utilisées ont entre trois et sept tours, avec un diamètre compris entre 0,4 mètre et 1 mètre. Le fonctionnement général est un écoulement laminaire gravitationnel continu vers le bas sur une surface inclinée. Le mélange d'alimentation est composé de minerai broyé mélangé à de l'eau, formant une boue qui est alimentée par gravité au sommet de l'auge. Sur son chemin vers le bas de la spirale, les particules les plus denses se rapportent généralement vers l'intérieur tandis que les particules les moins denses s'écoulent normalement vers la partie extérieure du creux. Le mécanisme de séparation implique des schémas d'écoulement primaires et secondaires. Le flux primaire est essentiellement le lisier s'écoulant dans l'auge en spirale sous la force de gravité. Le schéma d'écoulement secondaire est radial à travers le creux (Fig 3). Cette description de flux est au cœur de la théorie de la séparation en spirale. Au fur et à mesure que le film de boue s'écoule dans le bac, les particules denses se déposent plus rapidement et sont transportées vers l'intérieur par la couche inférieure du flux secondaire, tandis que les particules moins denses restent au-dessus des matériaux denses et sont ensuite transportées vers l'extérieur par la couche supérieure du flux secondaire. flux secondaire. Ce mécanisme a été signalé comme ayant lieu principalement dans les trois premiers tours de la spirale. Après cette séparation précoce, la majeure partie de l'eau se retrouve vers le bord extérieur et une bande de matériau dense avec une teneur en matières solides allant jusqu'à 70 % se trouve à proximité du poteau central, prête à être éliminée par un récupérateur intermédiaire ou un séparateur. au bout de l'auge. La vitesse d'écoulement dépend de la conception et du fonctionnement de l'auge, les valeurs signalées étant comprises entre 0,1 mètre par seconde et 0,3 mètre par seconde radialement sur la majeure partie de l'auge, avec un flux plus rapide trouvé vers le point le plus à l'extérieur.

Les spirales nécessitent l'ajout d'eau à divers points le long de la spirale pour faciliter le lavage du minerai, c'est-à-dire évacuer les particules légères grossières des particules fines plus lourdes du minerai. La quantité d'eau de lavage et sa distribution dans la cuve en spirale peuvent être ajustées pour répondre aux exigences de fonctionnement. Le contrôle ponctuel minimise les besoins totaux en eau en dirigeant efficacement l'eau dans le lisier qui coule à l'angle le plus efficace. L'applicabilité de la taille d'alimentation se situe dans la plage de 0,3 mm à 1 mm. Les spirales fonctionnent normalement à une densité de boue de 25 % à 30 % de solides.

Fig 3 Principe de séparation en spirale

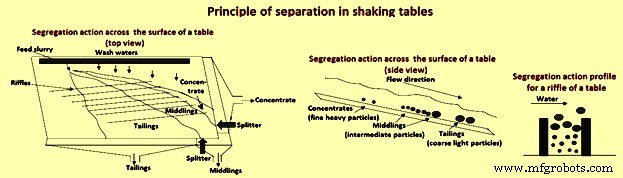

Tables vibrantes

La table vibrante est un équipement de séparation par gravité utilisé depuis de nombreuses années. Peu de choses ont changé dans la conception, bien que les tables à plusieurs étages (jusqu'à trois niveaux) aient entraîné des augmentations de capacité par rapport à la surface au sol. Les tables d'agitation sont généralement utilisées uniquement sur les étapes de nettoyage car leurs capacités sont généralement faibles.

Le principe de séparation est basé sur le mouvement des particules en fonction de leurs gravités et tailles spécifiques se déplaçant dans une boue (dans le cas de tables humides) sur une table inclinée, qui oscille d'avant en arrière essentiellement à angle droit par rapport à la pente, en conjonction avec des riffles qui retiennent les particules les plus proches du pont. Ce mouvement et cette configuration amènent les particules fines à densité élevée à migrer le plus près du pont et à être entraînées par les riffles pour se décharger le plus haut de la table, tandis que les particules plus grossières à faible densité se déplacent ou restent plus près de la surface de la boue et rouler sur les riffles, en déchargeant sur le bord le plus bas de la table (Fig 4).

Fig 4 Principe de séparation dans les tables vibrantes

Dans le cas des tables humides, il existe de nombreux types qui sont conçus pour gérer des alimentations grossières ou fines. Les variables dans le cas des tables humides sont (i) l'angle du pont (plus l'angle est raide moins le poids à concentrer), (ii) la longueur de la course (plus la course est longue, plus le mouvement latéral est important et donc plus de poids à concentrer jusqu'à un maximum), (iii) la fréquence des courses (similaire à la longueur, c'est-à-dire que plus les mouvements latéraux sont fréquents jusqu'à un maximum), (iv) les positions des séparateurs (la position des séparateurs sur la goulotte de concentrat détermine le poids pris pour se concentrer ), (v) vitesse d'alimentation et densité (au-dessus d'un maximum de 2 tonnes par heure par table pleine taille et densité généralement de 40 % de solides, selon le type et la taille des particules de l'alimentation, la séparation est réduite), (vi) lavage l'eau (l'eau de lavage est ajoutée le long du haut de la table pour faciliter l'écoulement des solides, maintenir une faible densité des solides, prévenir les « points secs » et laver les boues en résidus, et (vii) la hauteur du riffle (une faible hauteur de riffle est préférable pour les aliments fins et vice versa)

Dans le cas des tables à air, comme leur nom l'indique, l'alimentation et la séparation sont sèches, le lit mobile de particules étant fluidisé par de l'air à basse pression soufflé à travers un pont en toile, qui, avec la pente du pont, l'absence de riffles et l'oscillation le mouvement de la table entraîne le déplacement des fines particules légères de densité vers le haut du lit et le déplacement des particules de densité lourdes plus grossières vers le pont, ces dernières se déchargeant de la partie la plus basse de la table.

Les tables à air pour le traitement des minéraux ont été développées à partir de l'industrie céréalière et sont généralement adaptées à des utilisations spécifiques où la séparation par gravité sèche est préférée aux autres méthodes. Ceci est généralement utilisé pendant les étapes de nettoyage d'un broyeur à sec. Les variables de la table à air comprennent (i) selon les tables humides (pente du pont, longueur de course, fréquence de course, séparateurs) et (ii) le débit d'air de fluidisation (un débit accru maintient la mobilité du lit jusqu'à un maximum). La table à air est avantageuse à utiliser lorsque le processus avant ou après est sec, car elle élimine le besoin d'un séchage thermique supplémentaire.

Les avantages des tables vibrantes sont (i) hautement sélectifs, avec un taux de valorisation élevé s'ils sont utilisés correctement, et (ii) la capacité d'observer la séparation et de faire des ajustements. Les inconvénients incluent (i) une faible capacité, (ii) des exigences de grande surface au sol, (iii) une attention, une vérification et un réglage fréquents de la part de l'opérateur, et (iv) l'alimentation nécessite un dimensionnement.

Séparateurs de particules fines

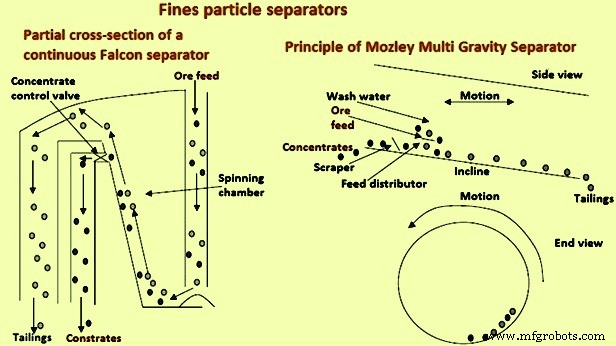

Le désir d'utiliser davantage les circuits gravitaires et la nécessité de récupérer des particules plus fines ont conduit au développement de dispositifs spécifiques pour récupérer des particules généralement trop fines pour être récupérées efficacement en utilisant des spirales, etc. Deux exemples en sont le concentrateur Falcon et le Mozley Multi Séparateur par gravité (MGS) (Fig 5).

Fig 5 Séparateurs de particules fines

Le concentrateur Falcon est essentiellement une combinaison d'un sas et d'une centrifugeuse fonctionnant en continu. Il est capable de fonctionner à une vitesse de rotation élevée et, par conséquent, la force de gravité permet de séparer les particules fines de gravité spécifique différente. La forme du bol tournant est telle que lorsque la bouillie d'alimentation monte dans le bol, les particules plus lourdes réagissent plus que les particules plus légères aux forces agissant sur elles. Cela entraîne la migration des particules les plus lourdes dans le flux de boue vers la surface en contact avec le bol, tandis que les particules plus légères ont tendance à se déplacer vers le haut de la boue avec l'eau. La séparation a alors lieu en retirant la partie inférieure (densité plus élevée) de la suspension à travers une lèvre/fente de collecte, dont le débit est régulé par un certain nombre d'orifices qui s'ouvrent et se ferment de manière contrôlée, retirant le concentré du flux principal, qui se déverse dans les résidus.

Les variables pour le concentrateur Falcon comprennent (i) la vitesse de rotation ou de rotation (une rotation accrue augmente la force de gravité et augmente ainsi la force de séparation sur l'alimentation), (ii) la fréquence d'impulsion des orifices de concentré (une fréquence accrue à un maximum augmente la prise de poids) , et (iii) vitesse d'alimentation et densité (augmentation de la vitesse et de la densité au-dessus d'une certaine séparation maximale des obstacles). Les avantages du concentrateur sont (i) capable de traiter des particules dont la taille est de l'ordre de 15 microns à 20 microns, (ii) une construction mécanique relativement simple et une conception robuste, (iii) une capacité relativement élevée, et (iv) exigence relativement faible pour l'attention de l'opérateur. Les inconvénients comprennent (i) un taux de valorisation normalement faible (généralement 2:1), (ii) l'absence de visibilité des surfaces de séparation, et (iii) la nécessité de tamiser l'alimentation à une taille inférieure à la taille d'ouverture des orifices de concentré pour éviter l'obstruction.

Le MGS est un équipement de séparation de particules fines. Le MGS convient au traitement des fines d'une granulométrie maximale d'environ 0,5 mm. Le principe de MGS peut être visualisé en faisant rouler la surface horizontale d'une table vibrante conventionnelle dans un tambour et en faisant tourner celle-ci le long de l'axe horizontal. Cela provoque l'application d'une force gravitationnelle accrue, plusieurs fois supérieure à la normale, sur la particule minérale qui traverse la surface. Cela conduit à une amélioration du traitement des particules fines par rapport à un séparateur conventionnel tel qu'une table vibrante.

Comme mentionné ci-dessus, le MGS combine le mouvement centrifuge d'un tambour rotatif incliné avec le mouvement oscillant d'une table vibrante, pour fournir une séparation par gravité améliorée, particulièrement adaptée aux particules fines. Le principe de la séparation dans le MGS est basé sur les forces mentionnées ci-dessus qui agissent sur les particules dans un flux de boue en cours d'alimentation et sont réparties sur l'intérieur de la surface du tambour. À l'aide de racleurs et d'eau de lavage, les particules de densité plus élevée migrent vers le haut du tambour pour se décharger sur la lèvre supérieure du tambour, tandis que les particules de densité inférieure circulent dans la direction opposée et se déchargent sur la lèvre inférieure du tambour.

Les variables comprennent (i) la vitesse de rotation ou la rotation du tambour (une rotation accrue augmente la force de gravité centrifuge conférée aux particules, ce qui rend plus difficile pour les particules de remonter le tambour, entraînant ainsi une prise de poids plus faible et un concentré plus propre), (ii) la longueur et la fréquence des coups de tambour (une longueur et une fréquence accrues dans certaines limites ont tendance à augmenter les forces déplaçant les particules vers le haut du tambour, ce qui entraîne une prise de poids plus importante et une qualité inférieure de concentré), (iii) l'eau de lavage du tambour augmente la capacité de lavage des particules de suspension lorsqu'elles essaient de monter dans le tambour, produisant ainsi un concentré plus propre, et (iv) l'angle d'inclinaison du tambour (une inclinaison accrue produit un concentré plus propre). Les avantages sont (i) une séparation très sélective avec des particules de taille fine (typiquement -75 microns à +10 microns), et (ii) des taux de valorisation élevés (typiquement 20:1). Les inconvénients sont (i) une faible capacité de surface et d'espace, bien que des équipements de plus grande capacité (et physiquement plus grands) soient maintenant disponibles, (ii) mécaniquement assez complexes et coûteux, (iii) généralement fermés donc incapables de voir les surfaces de séparation, (iv ) nécessite une attention raisonnable de la part de l'opérateur et (v ) ne convient pas au traitement de matériaux grossiers (l'alimentation doit être criblée).

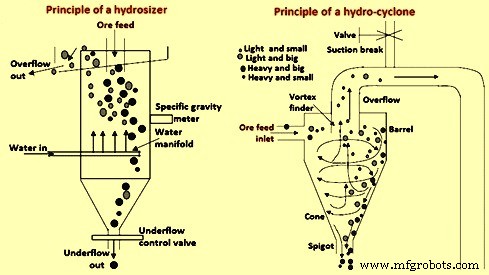

Séparateurs de gravité/dimensionnement

Les deux exemples suivants de séparateurs, à savoir (i) hydrosizer et (ii) hydrocyclone) sont donnés. Leurs principes sont illustrés à la Fig 6. Ils représentent davantage des équipements de dimensionnement que des séparateurs gravitaires. Cependant, en raison de leur nature, ils combinent également la gravité spécifique des particules avec la taille des particules dans leur séparation.

Fig 6 Principe d'un hydrosizer et d'un hydrocyclone

L'hydrosizer est un développement des classificateurs à colonne oscillante qui utilise le principe de la sédimentation des particules pour réaliser une séparation entre les particules fines/légères et les particules grossières/lourdes dans un environnement d'un débit d'eau croissant dans un réservoir généré par l'injection d'eau à travers un collecteur environ les deux tiers de la descente du réservoir. Cela crée un débordement du premier et un débordement du second. Une particule de poids suffisant en raison de sa gravité spécifique et de sa taille se dépose plus rapidement dans un fluide qu'une particule de densité et de taille inférieures. S'il y a un courant ascendant de fluide, à un certain taux volumétrique, la vitesse du courant ascendant dépasse la vitesse de sédimentation des particules plus légères/plus petites mais pas celle des particules plus lourdes/grossières et une séparation a lieu.

Les variables sont (i) le débit d'eau d'injection (l'augmentation du débit d'eau augmente le poids des particules et la gravité spécifique/taille des particules signalant un débordement), (ii) la densité de la colonne (augmentant la gravité spécifique de la boue contenue dans la colonne entre le collecteur d'eau d'injection et le déversoir augmentent le poids au trop-plein), (iii) décharge de sous-verse (l'augmentation du débit de décharge de la sous-verse réduit la densité des solides de la colonne et tend à réduire le débit ascendant, réduisant ainsi la gravité spécifique/taille de les solides de trop-plein), et (iv) le débit massique de la charge (un débit d'alimentation accru au-dessus d'un niveau optimal réduit la netteté de la séparation). Les avantages sont (i) un contrôle automatique précis de la séparation basé sur la mesure de la gravité spécifique de la tête de colonne dans une boucle de contrôle avec la vanne de sousverse, (ii) capable d'observer les deux produits et de faire des ajustements faciles au mécanisme de contrôle si nécessaire, (iii ) sans pièces mobiles, et (iv) peuvent être alimentés par voie humide ou sèche. Les inconvénients sont (i) nécessite une pompe à eau d'injection dédiée qui peut fournir une alimentation propre, constante mais réglable, (ii) un besoin en eau élevé, (iii) un volume élevé pour une capacité donnée nécessaire et (iv) nécessite un débit d'alimentation constant.

Les hydrocyclones créent une séparation entre les particules grossières/de densité élevée et les particules fines/de faible densité en fonction de leur géométrie et du mouvement centrifuge de l'écoulement à l'intérieur de celles-ci agissant sur les particules en conséquence. Lorsque la suspension est alimentée sous pression tangentiellement dans le corps en forme de tuyau d'un cyclone, la force centrifuge a tendance à projeter les particules les plus lourdes vers l'extérieur de préférence aux plus légères. Les particules externes se déplacent ensuite vers le bas du cône sous pression et sont expulsées du robinet de sous-verse, tandis que les particules plus légères (et l'eau) à l'intérieur du vortex montent dans le détecteur de vortex et se déchargent en trop-plein.

Les variables sont (i) la pression d'alimentation (il s'agit de la force motrice derrière la séparation, de sorte que plus la pression est élevée, plus la séparation de taille obtenue est fine), (ii) le diamètre du détecteur de vortex (plus le diamètre est grand, plus le débordement est important et plus la pression est faible, donc la séparation est plus grossière), (iii) le diamètre du robinet (de même, plus le diamètre est grand, plus le débit est important, donc la sousverse est plus fine ou plus humide), des robinets variables peuvent être utilisés, (iv) le siphonnage (si le débordement déverse plus bas par rapport au sous-versement un effet de siphon se produit provoquant une augmentation des solides et un écoulement vers le débordement qui est surmonté en introduisant un casse-vide), (v) densité d'alimentation (si la densité est trop élevée :généralement supérieure à 35 % de solides, la séparation est alors affectée), (vi) l'angle et la longueur de la section du cône (une longueur accrue et un angle moins profond réduisent la taille de coupe) et (vii) le diamètre du canon (plus le diamètre est grand, plus la capacité est grande, plus la pression est faible et plus le taille de coupe). Les avantages sont (i) une capacité élevée pour le volume et la surface au sol requis, (ii) l'absence de pièces mobiles et (iii) l'attention limitée de l'opérateur. Les inconvénients sont (i) qu'il n'est pas facile de s'adapter aux changements d'exigences en matière d'aliments et de produits, et (ii) qu'il faut les alimenter sous pression et à un rythme régulier.

Processus de fabrication