Phénomènes de pression de cokéfaction et ses facteurs d'influence

Phénomènes de pression de cokéfaction et ses facteurs d'influence

La pression de cokéfaction est un phénomène devenu important du fait de l'utilisation des fours à coke à double paroi, verticaux, à fentes. Dans les fours à ruche ronds ainsi que dans les fours à coke à récupération de chaleur, qui sont également utilisés pour la production de coke, le charbon peut se dilater librement vers le haut et ainsi le gonflement de la charge est compensé par cette expansion libre. D'autre part, dans les fours à coke du type à fentes, l'expansion du charbon horizontalement par rapport à la paroi chauffée est limitée. Il existe plusieurs cas de défaillance prématurée des parois du four pendant le processus de carbonisation du charbon.

L'érection des nouveaux fours à coke, plus grands et plus hauts, s'est accompagnée d'occurrences indésirables de parois déformées en raison de la pression de cokéfaction, ce qui a donné lieu à plusieurs études concernant le comportement d'expansion du charbon pendant la carbonisation. Les efforts se sont concentrés sur le développement d'un test fiable afin que les mélanges de charbon puissent être testés pour la sécurité avant leur utilisation dans les fours à coke.

Développement de la pression de cokéfaction

Au cours du processus de carbonisation, le charbon passe par l'étape plastique et les matières volatiles (VM) évoluent pendant et, dans une moindre mesure, après cette étape. Il est normalement admis que la pression de cokéfaction apparaît au stade plastique. Dans une chambre de four à coke, deux couches plastiques verticales parallèles aux parois chauffantes se forment dès le début de la carbonisation. Au fur et à mesure que la carbonisation progresse, ces couches se déplacent vers le centre du four. Dans le même temps, des couches horizontales similaires se forment en haut et en bas de la charge. Celles-ci sont jointes aux deux couches verticales et l'ensemble forme une région continue qui entoure le charbon non carbonisé et est généralement appelée "enveloppe plastique".

La perméabilité des couches plastiques est faible dans le cas des charbons à coke. Par conséquent, avec un charbon fortement plastique, il est possible qu'une pression puisse s'établir dans la zone froide du charbon non converti. La somme de la pression interne à l'intérieur des couches de plastique et entre elles est transmise à travers les couches de coke pour exercer une pression sur les parois.

Lorsque les couches de plastique se rencontrent au centre du four, la masse centrale de charbon reçoit de la chaleur des deux côtés simultanément tandis que la température du charbon est élevée sur toute la plage de température du plastique. Il en résulte une accélération du taux de cokéfaction conduisant ainsi à un taux d'évolution plus rapide du gaz avec une plus grande résistance à son échappement. Cela se traduit alors par des valeurs maximales de pression interne et de pression de paroi.

Étant donné que les couches de plastique sont également formées parallèlement aux portes du four, une enveloppe plastique continue complète existe donc autour du charbon non converti dès que le charbon est chargé. Par conséquent, la VM issue du côté froid de la couche de plastique est piégée dans l'enveloppe. Au moment où les couches sont sur le point de se rencontrer, la vitesse de chauffage augmente et donc la quantité de gaz dégagé augmente, ce qui entraîne une augmentation de la pression. Après la re-solidification en coke, une diminution rapide de la pression se produit en raison de la disparition de l'enveloppe.

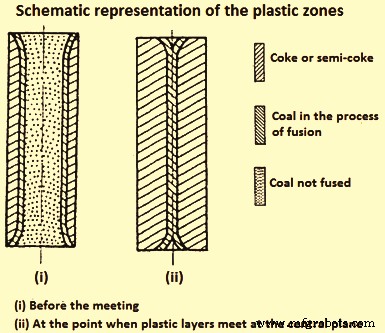

Selon une autre explication, il n'y a pas suffisamment de chaleur pour la formation de couches de plastique parallèles aux portes du four. Par conséquent, un manchon en plastique (tube) est formé à partir des deux couches principales en plastique et des deux secondaires, qui est à peu près rectangulaire mais s'élargit près des portes en raison des pertes de chaleur (Fig 1). La pression de cokéfaction résulte de la pression des gaz à l'intérieur des couches plastiques et elle est transmise aux parois via le coke et le semi-coke déjà formés.

Fig 1 Représentation schématique des zones plastiques

Les gaz qui se dégagent du côté le plus proche du centre de charge contiennent du goudron qui se condense puis se revaporise au fur et à mesure qu'il est capté par la couche plastique. L'imprégnation du charbon par le goudron condensé modifie la viscosité de la couche plastique. La pression interne du gaz dépend beaucoup de la nature du charbon et des conditions de carbonisation. Il apparaît qu'elle est liée à l'équilibre établi entre le gonflement de la couche plastique, la contraction du semi-coke, et dans une certaine mesure à la compression du charbon non carbonisé.

Le phénomène principal est celui de la pression de gaz interne au sein de la couche plastique tandis que la pression de paroi résulte de la transmission de la pression de gaz à travers le semi-coke et le coke vers les parois. L'amplitude de la pression de gaz interne dépendra probablement de la vitesse d'évolution de la matière gazeuse dans la couche de plastique et de la résistance de la couche de plastique à son écoulement, c'est-à-dire de la perméabilité de la couche.

Cependant, les taux de dévolatilisation dans le domaine de température plastique sont plus élevés pour les charbons à forte teneur en VM et pourtant ces charbons ne donnent pas de hautes pressions. Par conséquent, la perméabilité peut être le facteur le plus dominant dans le développement de la pression interne du gaz. Ceci est dû au fait que le taux maximal d'évolution de VM pour les charbons de rang élevé est proche de la température de re-solidification. En fait, il existe une relation entre la pression maximale de la paroi et le taux d'évolution de la VM restante près de la température de resolidification.

Au cours d'une étude utilisant un four mural à chauffage unique, il a été observé que la perméabilité est minimale au centre de la couche de plastique et maximale dans le produit de resolidification. La perméabilité est considérée comme étant due à deux contributions. Le premier est celui de (i) la porosité ouverte existant dans la zone plastique, (ii) l'ultra-micro-porosité permettant l'écoulement moléculaire, et (iii) la macro-porosité permettant l'écoulement visqueux. La deuxième contribution provient du flux qui suit l'éclatement des bulles de dévolatilisation. Ce phénomène est dû au fait que dans la région de la couche plastique adjacente au semi-coke l'éclatement des bulles prime sur leur formation alors qu'au centre de la couche c'est l'inverse qui se produit. Il y a donc un transfert de masse du centre de la couche plastique vers la zone adjacente au semi-coke établie par le maximum de porosité au centre de la couche plastique.

Dans le cas de charbons donnant une pression élevée, on a observé que ce maximum est remplacé par un minimum dans la zone de charbon adjacente à la couche plastique. En effet, dans ces charbons, la deuxième contribution à la perméabilité, c'est-à-dire l'éclatement des bulles, est faible et cette hypothèse est étayée par l'absence d'un maximum de porosité au centre de la couche plastique. L'échappement des gaz étant limité, la pression au niveau de la couche plastique augmente et provoque un compactage du charbon qui se traduit par le minimum de porosité observé.

Premières études sur la pression de cokéfaction

Des essais en laboratoire ont d'abord été effectués afin de vérifier la sécurité des mélanges de charbon. Au cours de ces essais, une petite quantité de charbon, placée dans un petit creuset, était chauffée d'un côté soit à pression constante, soit à volume constant. Un test développé en 1920 est considéré comme la première tentative pour déterminer la pression de gonflement générée par les charbons. Dans cet essai, 100 grammes de charbon ont été chauffés dans un creuset en fer cylindrique vertical dans des conditions standard, dans un four à gaz. Un piston perforé a été placé au-dessus de la charge. Le mouvement du piston a été enregistré de manière appropriée, et la mesure significative était le changement de volume exprimé en pourcentage. Ce test a ensuite été développé dans deux directions et a abouti d'une part au test à pression constante et d'autre part au test à volume constant.

Dans la modification du test à pression constante, 80 grammes de charbon séché à l'air ont été placés dans un creuset en acier. Une charge de 1 kg/cm² est appliquée à la charge de charbon et l'expansion et la contraction de la charge ont été enregistrées comme des changements de volume. Dans la modification du test à volume constant qui a été effectué à volume constant, 120 grammes de charbon séché à l'air ont été carbonisés dans un creuset en acier et la pression nécessaire pour maintenir le charbon à volume constant a été enregistrée.

En outre, un certain nombre d'essais à plus grande échelle utilisant plusieurs kilogrammes de charbon ont été développés. Leurs concepts étaient similaires aux tests à plus petite échelle. Un exemple représentatif était le grand test à pression constante qui différait du plus petit test principalement par sa taille et avait une capacité de charge d'environ 5 kg. Seules les pressions générées dans la charge de charbon supérieures à 0,08 kg/cm² ont été mesurées. Cette pression était considérée comme la limite maximale admissible sur une paroi de four à coke. Un autre grand test de laboratoire était le test du four «chauffé par la semelle». Dans ce test, une charge d'environ 35 kg a été chauffée de manière unidirectionnelle à partir de la semelle et a été soumise à une pression d'environ 0,14 kg/cm². Le mouvement de la dalle supérieure a été suivi au moyen d'un cathétomètre.

Etant donné que le chauffage dans les essais décrits ci-dessus était unilatéral, les phénomènes sont restés assez différents de ceux se produisant dans un grand four. En raison de la difficulté d'enregistrer la pression de la paroi dans un four à coke, les premiers chercheurs ont estimé qu'ils devraient essayer de simuler le plus fidèlement possible les conditions de carbonisation se produisant dans un four commercial en adoptant un chauffage à double paroi. Par conséquent, une chambre de four à grande échelle dans laquelle les deux parois chauffantes étaient mobiles a été conçue. En fixant une paroi, la pression exercée sur l'autre paroi lors de la carbonisation pouvait être mesurée à l'aide d'un système hydraulique. Ce four était considéré comme le prototype du four à paroi mobile permettant une mesure directe de la pression de cokéfaction.

Plusieurs fours à parois mobiles existent à travers le monde. Toutes les conceptions sont basées sur le chauffage des deux côtés. L'une de leurs parois est montée sur un chariot donc libre de ses mouvements et la pression de cokéfaction développée lors de la carbonisation s'exprime par une force exercée sur la paroi et est mesurée au moyen d'un appareil approprié et est appelée pression de paroi. Ils sont chauffés au gaz ou à l'électricité et acceptent des charges de charbon allant de 250 kg à 500 kg. Comme dans les fours grandeur nature, deux couches plastiques verticales se forment, lors de la carbonisation, et progressent progressivement vers le centre du four où elles se confondent.

Dans l'une des plus anciennes conceptions de four à paroi mobile, environ 250 kg de charbon étaient carbonisés dans une chambre de cokéfaction mesurant 300 mm x 700 mm x 1100 mm. Un mur était monté sur roulettes et était équipé d'un système de poids à levier pour mesurer la pression développée contre le mur. Ce four a été utilisé pour étudier les pressions de cokéfaction développées par les charbons américains. 300 essais ont été effectués au cours desquels le charbon a été broyé à 80 % en dessous de 3 mm et chargé avec une faible teneur en humidité avec une densité apparente (BD) allant de 785 kg/cum à 850 kg/cum.

Les courbes obtenues en traçant la pression en fonction du temps de cokéfaction ont été classées en six types selon plusieurs caractéristiques des charbons testés. La figure 2 montre des exemples de chacun des types de courbes de pression. Les courbes de pression des types 1 à 3 concernent toutes les charbons ou mélanges qui peuvent normalement être utilisés en toute sécurité dans les fours commerciaux. Les charbons qui donnent les courbes 2 ou 3 peuvent donner des pressions plus élevées lorsqu'ils sont chargés à un BD plus élevé. Les types 4 à 6 sont des courbes de pression des charbons dangereux à utiliser dans les fours à coke.

Fig 2 Courbes de pression d'essais de différents charbons dans un four d'essai à paroi mobile

Un four à paroi mobile plus grand de 400 kg a été utilisé pour une étude approfondie des phénomènes de pression de cokéfaction au Centre de Pyrolyse de Marienau (CPM). Dans ce four, les deux parois étaient en corindon, ce qui permettait un fonctionnement à des températures plus élevées et offrait plus de solidité et de résistance aux chocs thermiques. La force exercée sur la paroi mobile était mesurée par une balance à jauge de contrainte qui était montée à l'extérieur de la paroi au centre géométrique de la surface utile de la paroi chauffante. Au cours des différents essais dans ce four, quatre grands types de courbes pression-temps de cokéfaction qui ont été les plus fréquemment rencontrés, ont été réalisés et sont représentés sur la Fig 3.

Fig 3 Principaux types de courbes de pression de cokéfaction

En analysant la forme de ces courbes, on a conclu que celles-ci résultaient de la superposition de deux courbes de base, chacune d'elles correspondant à l'une des deux étapes. La première étape reflète la formation des couches plastiques parallèles aux parois du four et leur mouvement l'une vers l'autre, et la deuxième étape reflète la coalescence des couches plastiques au centre des fours. Les courbes des types 1 et 2 ont été données par des charbons développant des pressions élevées. Le type 3 était caractéristique des charbons chargés emboutis quelle que soit l'intensité de la pression, tandis que le type 4 était enregistré pour les charbons donnant de faibles pressions. Les charbons qui ont donné des pressions élevées ont montré des types de courbes similaires.

Dans le cas des charbons à faible VM, la pression avait monté régulièrement depuis le départ jusqu'au maximum. L'autre type de courbe typique de haute pression de cokéfaction avait montré une montée rapide de la pression pendant la première heure. Ensuite, la pression est restée relativement constante au cours de la carbonisation. Lorsque les couches de plastique se sont rencontrées, une nouvelle augmentation s'est produite jusqu'à ce que le charbon plastique disparaisse.

Une autre approche de la question de la pression de cokéfaction était la mesure de la pression du gaz au centre de la couche de plastique. Ces mesures ont été faites à la fois dans les fours à parois mobiles et dans les fours industriels permettant ainsi des comparaisons entre les deux ensembles de résultats. La pression du gaz a été mesurée au moyen de tubes introduits à travers les trous soit dans les portes du four, soit dans les couvercles du trou de chargement.

Il y a eu plusieurs études de mesure simultanée de la pression de gaz et de la pression de paroi dans des fours d'essai. Dans ces études, il a été constaté que la pression de gaz maximale au centre de la charge est liée à la pression maximale de la paroi. La pression du gaz augmente avec l'éloignement de la paroi du four et atteint sa valeur maximale au centre de la charge au moment de la rencontre des couches plastiques. Cette pression de gaz maximale coïncidait généralement avec le pic de la pression de la paroi et était toujours supérieure. Différentes valeurs ont été données pour le rapport entre la pression du gaz et la pression de la paroi dans différentes études.

Dans l'une des études, on a remarqué qu'au fur et à mesure que la carbonisation progressait et que la couche de plastique se déplaçait, il y avait une augmentation soudaine de la pression du gaz. Lorsque la couche de plastique s'est déplacée au-delà du point, la pression du gaz a chuté rapidement et cette sonde n'a plus enregistré de pression de gaz. Lorsque les couches de plastique se sont rencontrées au centre du four, la pression de gaz enregistrée était supérieure aux pressions en d'autres points du four. Le rapport entre la pression du gaz et la pression de la paroi dans cette expérience variait de moins de 1 pour les basses pressions à jusqu'à 3 pour les hautes pressions.

Dans une autre enquête, l'influence des conditions de charge et de carbonisation sur la pression de gaz interne a été étudiée et il a été constaté que les pressions de gaz internes étaient influencées par les mêmes variables que les pressions de paroi.

Dans une autre enquête au CPM, deux constats ont été faits Ils étaient (i) deux couches de plastique se formaient au début de la carbonisation parallèlement à la sole et à la voûte et progressaient vers le centre du four, et (ii) aucune couche de plastique parallèles aux portes se sont formées. Pour le rapport pression de gaz/pression de paroi, une valeur d'environ 0,5 a été trouvée.

Les différences dans le rapport entre la pression de gaz maximale et la pression de pointe signalées dans diverses études ont été attribuées à des différences dans l'équipement et la procédure d'essai. Dans le four à parois mobiles, bien que la cokéfaction provienne principalement des parois chauffantes, une cokéfaction considérable se produit simultanément vers l'intérieur depuis la sole, le toit et sans doute depuis les portes, ce qui réduit la surface des couches de plastique qui se rejoignent au centre du four.

Le CPM a proposé une formule pour le temps de rencontre des couches plastiques au centre du four. La formule était Pw/Pi =Si/S, où Pw était la pression de la paroi, Pi était la pression interne, S était la surface latérale de la charge, Si était l'aire de la projection de la couche plastique sur le plan central au moment du pic de pression de paroi. Pi était supérieur à Ps et ces pressions étaient à la fois la pression interne et la pression murale. Si a été évalué en déchargeant des fours d'essai au moment où les deux couches principales de plastique se rejoignent. Le rapport k =Si/S était par définition de 1 au moment de l'enfournement, au cours de la carbonisation il diminuait du fait des effets de fin et il devenait nul après la resolidification du charbon. Dans un four à grande échelle, les effets finaux étaient faibles par rapport à la hauteur de la paroi, de sorte que le rapport Si/S était d'environ 1 et que la pression de la paroi de cokéfaction devait être égale à la pression de gaz maximale centrale. Il a été suggéré que si un mélange carbonisé dans certaines conditions dans le four d'essai produit une pression de paroi P, alors la pression à prévoir dans un grand four fonctionnant dans les mêmes conditions doit être de l'ordre de 2P.

Définition des limites de sécurité.

Plusieurs études menées dans des fours à parois mobiles et des fours grandeur nature visaient essentiellement à contrôler le phénomène de pression de cokéfaction et à protéger les fours des dommages causés par des pressions excessives. Pour l'évaluation d'un mélange de charbon, le test du four à paroi mobile est généralement utilisé et la pression de paroi maximale résultante est utilisée pour classer le mélange de charbon comme sûr ou dangereux par rapport aux limites précédemment établies. La BD du mélange dans le four d'essai est considérée comme extrêmement importante. Elle doit être au moins égale à la moyenne du four à pleine échelle et de préférence légèrement supérieure.

Qu'une pression soit excessive ou non dépend non seulement de la pression exercée mais aussi de la pression que la paroi du four peut supporter. Par conséquent, de nombreux efforts ont été déployés pour évaluer la résistance des parois du four à coke.

L'exigence de résistance des parois est régie en grande partie par la pression de cokéfaction déséquilibrée maximale qui s'exerce sur les parois pendant le processus de carbonisation. Ces pressions déséquilibrées provoquent une flexion du mur dans le sens horizontal qui doit être stabilisée par la charge de gravité verticale, y compris le poids du toit et du mur, car les joints du mur n'ont pas de résistance à la traction constante.

Une étude a été réalisée dans une paroi de four à coke spécialement construite qui a été soumise à la pression latérale d'une presse hydraulique. Il a été démontré que la résistance de la paroi du four à coke à la pression latérale est faible. Les fissures initiales sont apparues dans le mur lorsque la pression a été d'environ 0,09 kg/cm2 et le taux de renflement augmente rapidement lorsque la pression est portée à 0,13 kg/cm2. Sur la base de ces résultats d'une paroi froide, il a été suggéré une limite de sécurité très basse de 0,07 kg/cm2. Une limite très faible restreint la flexibilité dans le choix des sources de charbon, des mélanges de charbon et des conditions de carbonisation. Ainsi, après avoir comparé les résultats de plusieurs centaines de charbons carbonisés dans le four à paroi mobile et, compte tenu du comportement de ces charbons dans les fours commerciaux, les limites de sécurité suivantes pour les charbons carbonisés dans les fours à coke ont été établies.

- Les charbons développant une pression supérieure à 0,14 kg/cm² sont dangereux.

- Les charbons développant une pression supérieure à 0,11 kg/cm² peuvent être dangereux s'ils sont carbonisés régulièrement dans des fours de plus de 3 mètres (m).

- Les charbons qui donnent des pressions inférieures à 0,11 kg/cm² sont sûrs.

Sur la base de leurs travaux en 1948 et 1952, la British Coke Research Association (BCRA) a conclu qu'un mélange de charbons était sûr si la pression développée dans leur four d'essai était inférieure à 0,14 kg/cm². Cette limite a été confirmée par d'autres travaux effectués au BCRA en 1956. Dans ce travail, ils ont chargé plusieurs mélanges dans les fours commerciaux qui étaient en fin de vie et dans un four à paroi mobile. Ils ont mesuré le mouvement des parois dans les fours grandeur nature à l'aide d'un appareil spécial et les parois ont été examinées au cours de l'essai et après le refroidissement de la batterie pour déterminer le mouvement et constater les dommages. Ils ont suggéré qu'une déflexion élastique des parois des fours commerciaux jusqu'à 0,13 mm pourrait avoir lieu sans l'apparition de fissures. Au-delà de ce point, une déviation supplémentaire ne s'est pas produite facilement et des fissures ont eu lieu.

Dans les années 1960 et 1970, la construction de hauts fours à coke (6 m ou plus) s'est généralisée. Ces fours à coke ont été exploités en supposant que des pressions de cokéfaction inférieures à 0,14 kg/cm² étaient sans danger. Le résultat a été que, dans certains cas, ces fours ont subi de graves dommages réfractaires précoces. Il a été signalé qu'une batterie de 6 m de haut avait subi des dommages progressifs et avait dû être arrêtée après moins de 5 ans de fonctionnement. Les investigations pour déterminer les causes de la rupture prématurée comprenaient une analyse structurelle d'un mur de 6 m.

Une étude mathématique a été réalisée sur une paroi de four de 6 m soumise à une pression d'un côté. À partir de cette analyse, la pression latérale déséquilibrée qui pourrait provoquer un effondrement a été calculée comme étant juste au-dessus de 0,12 kg/cm². En tenant compte du facteur de surcharge recommandé de 1,7 ainsi que de l'aptitude au service par rapport à la fissuration, il a été recommandé que la pression latérale non équilibrée admissible ne dépasse pas 0,07 kg/cm².

Facteurs influençant la pression de cokéfaction

À partir du début des années 1950, le four à paroi mobile et d'autres fours pilotes de taille similaire ont été utilisés pour évaluer les charbons pour la cokéfaction. Les essais à l'échelle pilote sont moins chers que les essais en four à grande échelle et fournissent généralement de bons conseils concernant le comportement des charbons à plus grande échelle. Une certaine assurance vient de la comparaison des pressions de gaz internes générées dans les fours à paroi mobile et à pleine échelle. La plupart des études réalisées concernant les facteurs influençant la pression de cokéfaction ont été réalisées à l'aide de fours pilotes.

On a découvert que de nombreux facteurs affectent l'amplitude de la pression de cokéfaction. Ils peuvent être classés en trois grandes catégories, plus précisément (i) les caractéristiques inhérentes au charbon, (ii) la préparation et les propriétés physiques du charbon, et (iii) les conditions de fonctionnement du four.

Charbon – Les premières études ont montré que des pressions dangereuses ont été rencontrées lors du chargement de charbons à teneur en VM sur une base sèche sans cendres entre 16 % et 30 % et jamais avec des charbons à teneur en VM inférieure ou supérieure. Il a été constaté que les charbons à forte expansion sont principalement constitués de charbon brillant tandis que ceux avec une proportion plus élevée de charbon terne présentent une force expansive moindre. Par conséquent, à partir d'enquêtes pétrographiques, certaines conclusions peuvent être tirées quant au degré d'expansion des charbons.

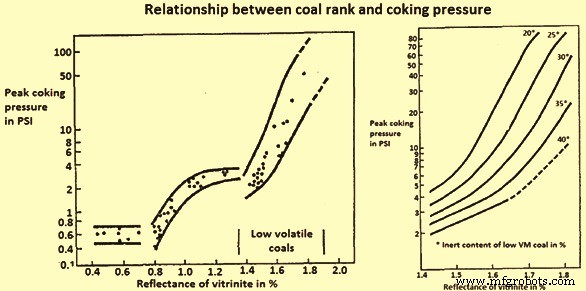

Une série d'expériences a été menée par la Bethlehem Steel Corporation sur l'influence de la composition du charbon sur la pression de cokéfaction en utilisant un four d'essai de 18 pouces (457 mm) et une grande variété de charbons simples et de mélanges de charbon. Il a été constaté qu'il existe une relation générale entre le rang du charbon (comme le montre la réflectance de la vitrinite) et la pression de cokéfaction (Fig 4). D'après la figure 4, on peut voir qu'une pression de cokéfaction élevée a tendance à être générée par certains charbons à faible VM, mais pas tous, avec une réflectance supérieure à 1,35 %. En outre, il a été constaté que la pression de cokéfaction augmente non seulement avec une augmentation du rang du charbon, mais également avec une diminution de la teneur en inertes.

Fig 4 Relation entre le rang du charbon et la pression de cokéfaction

Le rang de charbon et le contenu inerte ont une interaction synergique. A tout niveau de rang donné, la pression de cokéfaction a tendance à être plus faible si le charbon a une forte teneur en inertes. Lorsque seul l'effet du charbon à faible VM est pris en compte, la pression générée par le mélange de charbon augmente avec une augmentation de la réflectance du charbon à faible VM et cette augmentation s'accélère lorsque la réflectance du charbon à faible VM dépasse 1,65 %. Cependant, la connaissance du rang ne permet pas d'évaluer avec certitude le danger de cokéfaction d'un charbon. On peut affirmer qu'entre 18 % et 25 % VM le danger est grand et entre 25 % et 28 % VM il est toujours là mais à un moindre degré. Les charbons à faible VM avec une réflectance supérieure à 1,65 % et une faible teneur en inertes produisent des pressions élevées, qu'ils soient cokéfiés seuls ou en mélanges.

Oxydation du charbon – L'oxydation du charbon réduit la plasticité maximale et la zone plastique se rétrécit. Il a été constaté que l'oxydation de certains charbons augmente initialement la pression de cokéfaction, mais qu'il se produit ensuite une chute de la dilatation et une réduction brutale de la pression de cokéfaction. Dans le même temps l'indice M10 augmente.

Les études infrarouges à transformée de Fourier (FIR) indiquent qu'aux premiers stades de l'oxydation, les principaux groupes fonctionnels formés sont le carbonyle et le carboxyle. À des degrés d'oxydation plus élevés, les preuves indiquent une augmentation significative des groupes éther, ester et phénolique. La perte de propriétés plastiques lors de l'oxydation est attribuée à la formation de réticulations d'éther et d'ester.

L'effet de l'oxydation à l'air de trois charbons espagnols a été étudié. D'après les résultats, il a été conclu que, pour les charbons qui ont été caractérisés comme « dangereux » par le test, l'oxydation a augmenté leur caractère dangereux jusqu'à un maximum à un certain niveau d'oxydation, après quoi il a fortement diminué. Pour un charbon qualifié de sûr, il n'y avait aucun effet appréciable de l'oxydation à l'air.

Dans une étude au CPM de l'influence de l'oxydation sur la faible perméabilité entre 500 degrés C et 600 degrés C présentée par les charbons de haut rang a montré que la perméabilité a augmenté avec l'oxydation. Cela a été attribué à l'augmentation du volume des pores ouverts dans les charbons oxydés. Il est généralement admis qu'il est difficile de réduire la pression de cokéfaction par oxydation sans altérer simultanément la qualité du coke alors qu'une oxydation modérée peut augmenter la pression.

Études de mélanges de charbon – Une série d'études expérimentales ont été réalisées sur le comportement des mélanges de charbon et leur pression de cokéfaction. Les mélanges ont été chargés par gravité à une humidité de 3,5 % et simple broyage à 80 % inférieur à 2 mm. D'après les résultats, ce qui suit a été conclu.

- Le charbon donnant une pression de cokéfaction moyenne lorsqu'il est chargé seul affecte la pression de cokéfaction d'un charbon dangereux de manière presque linéaire en fonction de la composition du mélange.

- Les charbons à haut VM qui ne donnent pas de pression de cokéfaction diminuent la pression plus rapidement que proportionnellement à la quantité ajoutée. Ils sont donc plus efficaces pour réduire la pression. L'efficacité de tels charbons est d'autant plus grande que leur rang est bas.

- Le semi-anthracite (faible VM) se comporte différemment. S'il est broyé avec le mélange, l'effet d'abaissement de la pression est marqué mais il y a aussi une détérioration marquée de la qualité du coke. Par contre s'il est broyé séparément (95 % à moins de 1 mm) un ajout de 15 % suffit pour diminuer la pression et la qualité du coke n'est que légèrement réduite. Le semi-anthracite qui est un inerte augmente la viscosité du charbon lors de la fusion et cela nuit à la cohésion du charbon. Il réduit également la contraction du semi-coke tandis qu'avec l'ajout de charbons à haute VM, la contraction est augmentée.

Il a également été observé que les mélanges de charbon donnent une pression supérieure à celle générée par des charbons individuels lorsqu'ils sont chargés seuls. Cela se produit lorsqu'un charbon légèrement fusible à faible VM est associé à un charbon très fusible. Ensuite, les conditions fluides permettent d'exprimer le caractère dangereux du charbon à faible VM.

Au BCRA, il a été constaté que, vis-à-vis de l'évolution des pressions de gonflement, le comportement d'un mélange binaire dépend largement du caractère du charbon en excès dans le mélange. De leurs études sur les effets du mélange, les conclusions suivantes ont été tirées.

- La pression de cokéfaction ne se produit qu'avec des mélanges de charbon avec une VM inférieure à 24 %.

- L'ajout de 30 % de charbon faiblement cokéfiable diminue considérablement les propriétés dangereuses d'un charbon à faible VM.

- Dans les mélanges de charbons à VM élevée/faible, une diminution de la pression se produit lors de l'augmentation de la part de charbon à VM élevée.

- Dans les mélanges ternaires à teneur en VM similaire, l'ajout de 15 % d'un charbon quasiment non cokéfiant empêche le développement de toute pression de cokéfaction.

Effet de l'ajout de hauteur – La diminution de la disponibilité des charbons de rang élevé a conduit à un intérêt accru pour l'utilisation d'additifs de brai dans les mélanges de charbon pour la production de coke métallurgique. Le brai peut se comporter comme un agent de pontage et améliorer la résistance du coke résultant. Le brai (i) modifie l'état plastique et cette modification est associée à des réactions de transfert d'hydrogène (H2) impliquant le déplacement de H2 du brai vers les radicaux libres stabilisant ainsi l'état plastique, (ii) élargit la couche plastique, et (iii) augmente l'évolution de MV. L'ajout de brai à un charbon tend à augmenter la pression de cokéfaction mais l'ampleur de l'effet dépend de la nature du charbon.

Effet des inertes – Il a été constaté que des proportions relativement faibles d'inertes suffisent à réduire considérablement la pression d'un charbon, tandis que la granulométrie des inertes a un effet très important. Les inertes peuvent avoir plusieurs effets à savoir (i) un effet diluant sur le charbon, puisque les inertes ne changent pas de volume, l'espace disponible pour que le charbon gonfle augmente, (ii) un effet granulométrique signifiant que si la taille de l'inerte est plus fin que le charbon il augmente la finesse moyenne, donc diminue la pression, (iii) action spécifique puisque les inertes absorbent une certaine quantité de goudron et de bitume, réduisant la fluidité et le gonflement du charbon, plus les inertes sont fins et poreux plus l'effet, (iv) modifient la contraction de la charge après re-solidification, (v) les inertes peuvent augmenter la perméabilité de la couche plastique.

Au BCRA, une étude a été réalisée concernant l'ajout de poussier de coke sur la pression de cokéfaction. Normalement, la pression moyenne de la paroi diminue avec l'augmentation de la proportion de poussier de coke. Dans une autre série d'essais, avec jusqu'à 30 % de brise grossière, il a été constaté que la pression de gaz interne maximale diminue avec l'ajout de plus de 5 % de brise de coke, tandis que la pression maximale de la paroi n'est pas sensiblement réduite jusqu'à ce que plus de 10 % soient ajoutés. .

Un brevet pour réduire la pression de cokéfaction suggère l'ajout de 2 % à 8 % de flocons formés à partir de la sciure ou d'autres matériaux inertes. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

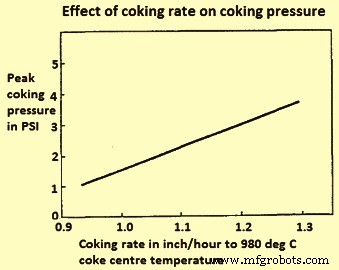

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

Processus de fabrication

- Température, humidité et pression BME280 sur l'affichage Nextion

- BMP280 :mesure de la température, de la pression et de l'altitude

- Mesure et journalisation de la pression Arduino

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- La Mill Machine et ses différentes sous-catégories

- Comprendre le soudage des goujons à l'arc et ses techniques

- Comprendre le traitement et la fabrication des plastiques

- Comprendre le châssis de la voiture et son importance